单排逐孔起爆技术在甘冲石灰石矿的应用研究

2019-07-22胡定宽

胡定宽

(云南巨星注安师事务所有限公司,云南 昆明 650106)

1 问题的提出

甘冲石灰石矿是贵州铝厂的熔剂矿山,为氧化铝提供大块矿和小块矿。矿山采用V1型起爆爆破技术,在提高原矿大块合格率、降低炸药单耗上取得了一定的效果。但由于其爆堆塌落高度小,松散性不够,不能满足CED750-7液压挖掘机铲装要求,未被广泛推广使用[1]。单排孔齐发爆破虽然能降低爆堆高度,但超标大块多,炸药单耗高。因此,提出采用单排孔逐孔起爆方式,改善爆破效果[2]。

2 解决思路及方法

采用单排逐孔起爆,清渣爆破,装药方式采用延长药包空气间隔分段装药结构;保证工作线长度,一次爆破的矿石量能满足生产要求;加强人员的教育培训,熟悉施工方法。

3 单逐孔起爆技术,改善爆破效果原理

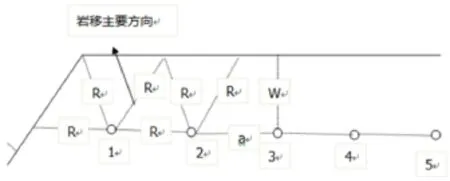

理想条件下球形装药的爆破作用是径向球形的,但对于矿山爆破中的岩体形态而言,唯有如图1所示的形态能够大致形成。采用逐孔起爆可以为爆破创造这种近似于圆形自由面。露天矿单排逐孔起爆原理是在爆破过程中为每个孔准备最充足的自由面[3]。每个孔在起爆前,其前方、侧方、上方的孔已经爆炸,为本孔准备出3个自由面,大大消除了爆破的夹制条件。由于单排孔起爆,爆堆松散,塌落高度大,铲装高效。

单排逐孔起爆方式按抵抗线比孔(W/a)距成0.866实施。图中:a(a=R)为钻孔孔距,W为抵抗线。由图可看出,单排逐孔起爆方式,爆破时炮孔爆破张角只能限制在一定的范围内(实控标准为120°),从而为后爆炮孔创造了双平自由面。双平自由面的产生给后爆炮孔提供了充分拉伸破坏岩体的条件[4]。由于在120°张角范围内岩体能较均匀受力,此时岩块破碎均匀,超大块率和粉矿率降低。

图1 典型逐孔起爆示意图

4 试验设计方案

4.1 试验地点选择

甘冲石灰石矿采场共有4个工作面,分别为8#山1240台阶、7#山1230台阶、1220台阶南采、1220台阶北采。1220台阶南采矿岩地质情况比较稳定,裂隙、溶洞发育少,便于爆破效果分析,且石灰石矿新购进CED750-7液压挖掘机布置在1220台阶南采,所以在1220台阶南采进行爆破试验。

4.2 试验炮孔布置

图2 逐孔起爆布孔示意图

在实验过程中,进行了16次爆破。每次均采用单排布孔,南采工作线布孔一次完成,炮孔个数14至22个,每次爆破后对爆破效果进行分析,并确定下一次爆破试验的孔网参数,布孔方案如图2所示。

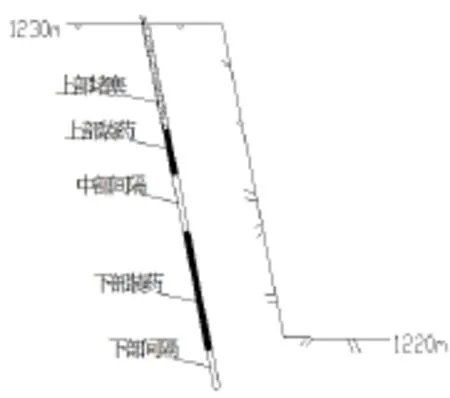

4.3 爆破施工

爆破作业人员均取得爆破员作业证,施工前组织对爆破作业人员进行培训,考试合格,保证装药质量,满足实验对施工的要求。装药结构如图3所示。

图3 逐孔起爆装药结构示意图

4.4 装药

装药之前先对钻孔进行验收,保证钻孔深度、倾角方位角符合设计,对不能满足要求的孔要重新钻孔或补孔。采用人工的装药方式,线装药密度为18kg/m,在保证孔口堵塞长度后,调整中部间隔长度,装药完成后采用钻孔的岩屑进行堵塞[5]。

4.5 起爆网路

爆破网络采用孔外延时非电雷管起爆网络,其连接过程采用双回路连接方式,网路连接完成后,对雷管部位用岩屑覆盖,再次逐个检查网络连接的可靠性,提高网络的安全系数。

4.6 爆破试验结果

在1220南采一共进行了16次爆破试验。在16次爆破设计中,进行了3次孔网参数的调整。分别为:孔距6m、6.3m、6.6m、抵抗线5.2m,5.5m、5.7m、超深2.2m,2.0m。设计区域225个孔,爆量为25.4万吨。经过不断的爆破参数优化,得出了孔网6.6m,抵抗线6.7m,超深2.0m、炸药单耗0.26kg/m3、孔口填塞4.0m,孔外采用2段雷管微差,经过试验,采用单排孔逐孔起爆技术,改善爆破效果项目,爆堆松散,无根底产生,满足CED750-7液压挖掘机安全、高效的铲装要求,台班产量2013t/台.班,炸药单耗降低为0.096kg/t,达到国内同行业的先进水平;原矿大块率提高到81.9%,大块率为4.75%,延米爆量由69.7t/m提高到81.9t/m,各项技术经济指标均优于项目的考核指标,并有效降低了爆破震动。

5 结语

通过试验分析,甘冲石灰石矿目前采用逐孔起爆爆破方式较为合理,孔网参数为6.6×5.7,超深1.8m~2.0m。爆破网络采用非电导爆管雷管起爆网络,采用双回路的连接方法。由于本次受试验条件、试验器材的限制,未能对问题深入开展,计算机软件限制,无法进行计算机模拟。今后的研究中除了对新材料及时了解外,对国内外专业技术跟进分析,为企业的将本降耗,为爆破技术更好服务于生活作出更大的贡献。