冷变形对BT-14钛合金组织和性能的影响

2019-07-22王文君陈猛岳希星

王文君,陈猛,岳希星

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

随着航空航天的发展,高强高韧钛合金的需求逐渐增加。BT14(Ti-4.5Al-3Mo-1V)合金是苏联于20世纪50年代研制的一种马氏体可热处理强化的高强度α+β钛合金,主要用于生产板材,与美国Ti-431(Ti-4Al-3Mo-1V)成分类似[1]。此合金具有比强度高,无磁性,耐海水及其它介质腐蚀,具有良好的焊接性能等特点,是舰船和海洋开发理想材料。

冷变形是钛合金塑形成型的一种重要手段,在室温下,利用合金的塑形,使合金发生形状变化,以获得合适的性能和组织[2]。本文主要对BT-14合金板材冷变形进行研究。通过不同的冷变形参数,对比组织和性能的变化。

2 试验材料和方案

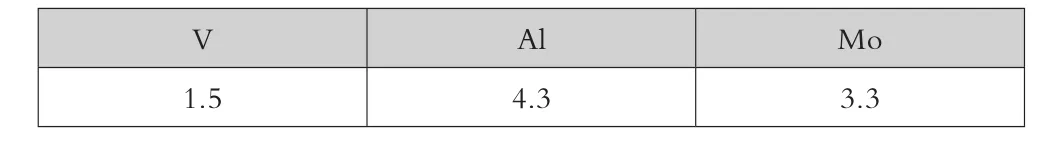

本实验采用2次真空自耗电弧熔炼铸锭,经锻造,制备成板坯。采用热差分析法测得的合金相变点温度为(960℃)。俄罗斯标准OCT190013-71中对BT14合金化学成分要求,Al:3.5~6.3,Mo:2.5~3.8,V:0.9~1.9。此次试验原料化学成分见表1。

表1 BT-14化学成分

板坯在1200mm轧机热轧、冷轧,冷轧变形量分别为10%,20%,30%,40%,50%,60%,70%,80%。每种厚度规格热处理前、后分别进行拉伸和金相实验,观察板材显微组织和力学性能。

3 试验结果与分析

3.1 不同变形量的组织、性能变化

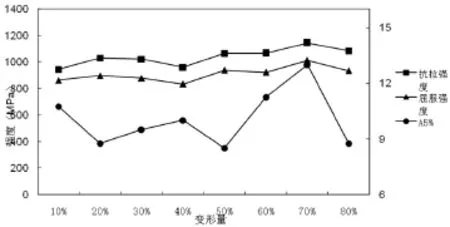

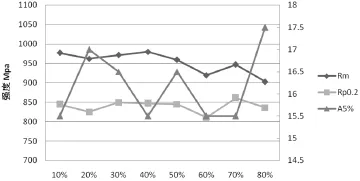

BT-14板 材 分 别 经10%,20%,30%,40%,50%,60%,70%,80%的变形量冷轧,随着冷轧变形量的增加,抗拉强度、屈服强度也随之增加,这是由于冷轧加工率的增加,位错密度增加,加工硬化加剧。如图1

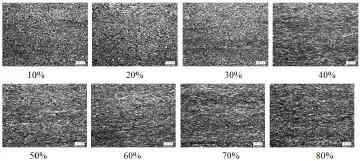

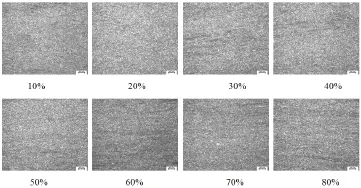

根据图2可以看出,随着变形程度的增加,α晶粒沿着轧制方向逐渐拉长、破碎,最后完全变成纤维状。当轧制变形量10%时,合金内组织变形不均匀,组织仍为条状α扭曲交错状;当变形量20%时,合金内部组织不能完全破碎,局部有未充分变形的α晶粒,这些晶粒内的位错密度小,变形储能小,热处理后不易形核再结晶,这将影响板材组织均匀性。当轧制变形量大于30%时,合金内组织已成纤维状,晶粒破碎明显,为再结晶退火形核储备大量能量,再结晶退火后,组织均匀,等轴化明显。

图1 BT-14合金冷轧加工硬化曲线

图2 BT-14合金不同变形量的组织变化

图3 不同变形量BT-14合金经800℃热处理后力学性能

图4 不同变形量BT-14合金经800℃热处理组织

3.2 变形量对合金性能组织影响

BT-14通过不同冷轧变形量轧制,再经850℃/30′热处理的力学性能见图3,抗拉强度随着变形量的增大而降低,当变形量达到80%时,抗拉强度将至最低902Mpa。屈服强度随着变形量的增大基本变化不大。伸长率随着变形量的增大变化不明显,在16%左右波动。当变形量为10%时,屈强比约为0.86,随着变形量的增大,屈强比增大至0.92。

合金热处理后,组织变化见图4。变形组织通过回复和再结晶形成了等轴组织。当冷轧变形量在10~20%时,保留了冷轧形态组织,呈现局部拉长晶粒。这是由于轧制变形量小,形变储能小,热处理后不易形核再结晶。随着变形量的增大,晶粒破碎明显,形核储能大,再结晶退火后组织等轴化明显[3]。随着冷轧变形量的增加,热处理后的晶粒尺寸有所减小,冷轧变形量从10%增加至80%,热处理后的晶粒尺寸由1.87um减小至1.11um,这是由于冷轧变形量增加使内部组织畸变能升高,形核率和长大速率同时增加,但形核率的增长大于长达速率,使得再结晶后的晶粒变细。

4 结论

4.1 随着冷轧变形量的增加,位错密度增加,抗拉强度、屈服强度也随之增加,加工硬化加剧。

4.2 随着变形程度的增加,α晶粒沿着轧制方向逐渐拉长、破碎,最后完全变成纤维状。当轧制变形量过小时,合金内部组织不能完全破碎,局部有未充分变形的α晶粒,这些晶粒内的位错密度小,变形储能小,热处理后不易形核再结晶,这将影响板材组织均匀性。

4.3 合金经热处理,抗拉强度随着变形量的增大而降低,屈服强度随着变形量的增大基本变化不大,伸长率随着变形量的增大变化不明显,在16%左右波动。

4.4 随着冷轧变形量的增加,内部组织畸变能升高,形核率和长大速率同时增加,但形核率的增长大于长达速率,使得合金经再结晶退火后的晶粒随着变形量增加而变细。