铝合金中厚板在线淬火工艺探讨

2019-07-22潘亮

潘 亮

(中冶东方工程技术有限公司,山东 青岛 266555)

对铝板带材加工企业来说,加工工艺正追求高效率、高品质、节能、降耗、环保的目标。对于以2XXX、6XXX、7XXX系等可热处理强化合金为主的铝合金中厚板产品,淬火及时效是一种有效提高铝合金强度性能的工艺。但传统铝合金中厚板淬火方式面临热能损失大、能耗大、生产效率低等问题,为克服上述问题并结合黑色金属中厚板成熟在线处理工艺,本文针对一种新型铝合金在线淬火工艺进行探讨。

1 铝合金中厚板热处理

(1)铝合金中厚板生产工艺。铝合金中厚板生产工艺包括以下流程:熔铸,均匀化处理,锯切铣面,加热,热轧,剪切,固溶热处理,淬火,预拉伸,人工时效,锯切,成品检验。

(2)传统铝合金中厚板淬火工艺。目前普遍使用的淬火方式为盐浴炉加热和空气炉加热两种方式。①盐浴炉加热。盐浴炉加热流程为硝盐炉加热→冷水淬火→硝酸蚀洗→冷水清洗。使用盐浴炉热处理设备结构简单,制造及生产成本低,易于温度控制;但其安全性差,耗电量大,不易清理,常年处于高温状态,调温周期长。且冷却过程不均匀,板材变形较大,易板面形成较厚的氧化膜[1]。②空气炉加热。空气炉加热流程为空气加热室→高压冷水室→低压冷水室。目前空气炉的加热炉型多选用辊底式空气淬火加热炉,其工艺过程简单、板材单片加热及单片冷却,加热均匀,冷却强度大,使得淬火板材具有优良的综合性能。缺点是设备投资大、加热过程相对较长,生产效率有所降低[1]。

2 新型铝合金中厚板在线淬火工艺

为克服传统工艺中的缺点并充分利用前续工艺环节热轧中的余热,提出在线淬火工艺。

2.1 工艺流程

铝合金在线余热淬火工艺流程为热轧→定尺剪切→(补温、保温)→在线淬火→下线。对淬火冷却速度敏感的合金如2024、2618、2017、6061、7075等合金牌号,不进入补温炉加热补温,直接进行在线淬火操作。

2.2 设备布置形式

(1)中厚板专业轧机。轧制成中厚板成品厚度后直接进入在线淬火线。专业中厚板轧机建设较少,不具备广泛适用性。

(2)热连轧生产线。常规热连轧线考虑两种布置方式:方式一:在粗精轧之间横移出轧线;方式二:在加热炉前与卷材轧制方向反向直接进入淬火线。

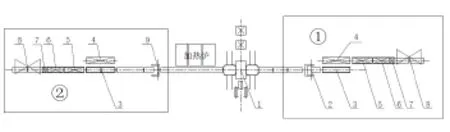

图1 热连轧线在线淬火工艺设备布置形式1-热粗轧机;2-重型剪;3-横移及闭锁装置/横移小车;4-补温炉;5-主淬火段;6-后冷却段;7-干燥装置;8-真空垛板装置;9-定尺剪

方式一流程为粗轧→重剪切头尾及定尺→横移→补温(空过)→淬火→下线,其优点在于最大限度利用场地,淬火线与精轧平行布置。但板卷同向,中厚板线上横移时间长,板卷套轧节奏受一定干扰;而且对于淬火冷却速度敏感合金需空过补温炉。方式二流程为粗轧→重剪切头位→定尺剪→(补温炉横移至线上补温)→淬火→下线。其优点在于板卷下线方向相反,板卷套轧节奏匹配容易;对于淬火冷却速度敏感合金补温炉可不横移至线上,直接进入淬火段。对于需要补温的合金,补温炉横移至线上补温。不足之处为淬火线布置在轧线反向,增加设备长度。

经综合比较,方案二更具实用性。

2.3 设备选型

(1)横移装置及补温炉选型。黑色金属中厚板在线淬火工艺常采用横移小车+补温炉方式。此种方式炉体位置不变,板材通过小车托起从辊道横移至线外炉。补温结束后,再由小车托起横移至线上辊道。此方式机构较为简单,设备位置固定。但需补温合金中厚板需横移两次返回线上,板材平面位置移动,增加表面擦伤可能。

本论文提出的在线淬火工艺采用可横移至线上的补温炉,采用辊底式空气加热炉配置横移坦克链。此方式对于需补温的合金中厚板始终位于线上,设备横移,板材不做平面位置移动,只在上下方向运动,表面质量较好。

(2)淬火段设备选型。考虑减小铝合金中厚板在淬火过程中的翘曲问题,适当减小冷却负荷。淬火段分两段。第一阶段为硬淬火段,集管采用水幕冷却装置,水幕冷却速度最大可达360℃/sec。该阶段将铝板温度急冷至290℃左右。此温度能满足工艺要求,且与目前较为先进的辊底式淬火炉工艺一致。第二段为软淬火段,集管采用压力水倾斜喷射的快速冷却装置,该阶段设计将铝板快冷至约200℃。该温度在铝合金淬火敏感温度以下,合金的组织性能不会发生明显降低。

2.4 工艺参数

(1)非淬火冷却速度敏感的合金。a.补温:对经过热粗轧温度为350℃~430℃的铝板进行补温操作,将温度控制在450℃~550℃;b.保温:对经过补温操作的铝板进行保温操作,保温时间20min~80min;c.淬火:淬火采用两段式冷却方式,在第一阶段将温度急冷至290℃以下,在第二阶段将温度快冷至200℃~260℃。

(2)淬火冷却速度敏感的合金。热轧后直接进入淬火段,两段式冷却,工艺参数同上。

3 与传统工艺及其他在线淬火工艺比较

铝合金在线余热淬火技术目前还无应用,与离线淬火线相比,其具有以下优势:①本工艺在铝板带热轧生产线上增设直接淬火装置。这种工艺有效地利用了轧后余热,有机地将变形与热处理工艺相结合,从而有效地改善铝板材的综合性能。②该工艺省去了离线再加热工序,缩短工艺流程,节约了能源,降低了生产成本。

与类似提出的在线淬火工艺相比[2],在加热炉前辊道与卷材轧制方向反向直接进入淬火线的布置方式有如下特点:①与在粗精轧之间横移出轧线相比,对卷材生产节奏几乎无干扰,最大化发挥板卷复合轧线套轧的效能,提高产量。②与横移至线外补温炉方式相比,板材不做平面位置移动,表面质量更好。③由于与原热轧生产线卷材下线方向反向,在场地允许情况下,可在不改造原有设备及不影响原设备生产情况下建设中厚板在线淬火线。不减产加品种(板材宽度受原粗轧机限制),最大化设备效能。

4 结语

铝合金中厚板在线淬火工艺将钢铁轧制装备集成开发方面的成功经验应用在铝加工行业,有效利用轧后余热,资源高效循环利用。

在热轧线加热炉前辊道与卷材轧制方向反向直接进入淬火线,不干扰原工艺生产节奏,板卷生产分工明确。

选取横移式补温炉+两段式淬火+后冷却+干燥段工艺,有效改善铝合金中厚板合性能。