一起生物质锅炉事故分析

2019-07-22杨国祥马绍光赵艳雷

杨国祥,马绍光,赵艳雷

(云南省特种设备安全检测研究院,云南 昆明 650228)

2018-08,在对昆明市某单位使用的一台SZL6-1.6-T型生物质锅炉进行停炉内部检验时,发现锅炉上锅筒前筒节底部有一处鼓包缺陷,经进一步检验,鼓包处的材质已发生变化,需要更换,事故造成一定的经济损失。为了防微杜渐,防止此类事故的发生,本文对事故进行分析。

1 锅炉概况

该单位的SZL6-1.6-T型锅炉于2015-08安装监检后投入使用;该炉系某厂2015-01制造,为双锅筒纵置式生物质链条锅炉,截至发现锅炉筒体鼓包缺陷时已断续使用了3年,约2.6×104h(每日平均使用8 h);上锅筒材质为Q245R,上锅筒规格为Φ900 mm×12 mm, 使用的水源为地下水,浑浊无沉淀池,水处理设备时好时坏。

2 现场检验

2018-08进行内部检验时,发现锅炉上锅筒前筒节底部有一处鼓包缺陷,检验情况如下:①鼓包位于上锅筒前筒节中底部,炉膛上方,最大变形量30 mm,且上锅筒前筒节炉膛段有胀粗现象。②后部烟道内,上锅筒与下锅筒对流管束与上锅筒焊接连接管口大部分变形;左右侧水冷壁管大部分变形,变形量为10~60 mm。③上锅筒进水管出口附近及前右侧下降管内水垢厚度约10 mm,上锅筒其他部位水垢厚度约2 mm,并有垢渣堆积,水冷壁管内水垢厚度1~3 mm,对流管内水垢厚0.5~1 mm,下锅筒及左右侧集箱内有脱落水垢堆积。④前水冷壁管有3根,右侧水冷壁管有2根,共5根,水冷壁管曾经被更换过。

3 金相检验和硬度检测

经金相检验,鼓包上材质金相组织渗碳体完全球化,材质出现四级石墨化,鼓包材质金相组织已从正常的铁素体加珠光体转变成铁素体加球状渗碳体,材质强度显著降低。

经硬度检测,测得鼓包材质硬度平均值为HB100。对于低碳钢,根据经验公式得σb≈0.36 HB≈0.36×100≈36 kgf/m2≈352 N/m2(MPa)。

标准《锅炉和压力容器用钢板》(GB 713—2014)规定材质Q245R的σb下限值为400 N/m2(MPa)。材质强度下降的百分比为△σb=(400-352)/400=12%。

材质的强度下降了12%,材质强度由于超温,其金相组织发生变化而降低。

4 事故分析

4.1 鼓包处壁温估算

由金相检验的结果得知,鼓包处材质已完全球化,根据有关资料可采用扩散指数方程进行筒体壁温的估算:

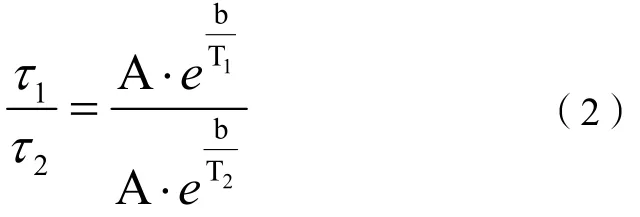

式(1)中:τ为达到完全球化程度所需时间,h;A为与化学成分、组织状态有关的常数;b为对珠光体钢,为常数;T为绝对温度,K。

当温度不超过Ac1(723℃)时,对同种钢材、不同温度下达到同一球化程度的时间可由式(2)表示:

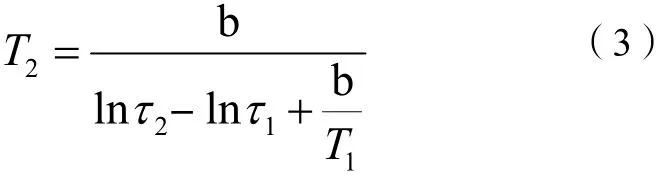

对同种钢材,A和b是相同的,则式(2)可变为:

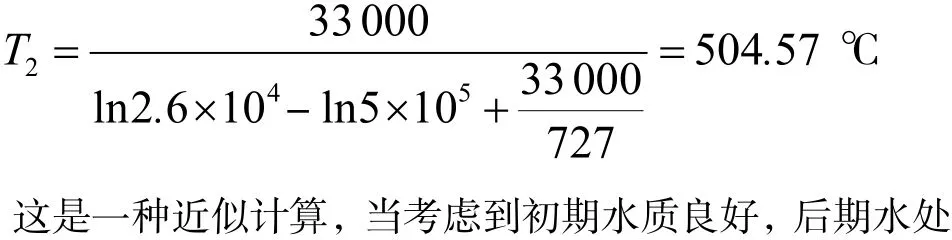

根据相关资料,碳钢在454℃至完全球化需5×105h,对于碳素钢,b=33 000;如果取本失效分析的时间τ2=2.6×104h,又知τ1=5×105h,T1=453.85℃,代入式(3)得:

理设备时好时坏,金属组织不会马上球化,本分析中金相组织完全球化的累计时间就不到2.6×104h。此外,锅炉运行后期,水垢和脱落后的垢渣堆积于筒体底部,又未及时清理,锅筒壁传热变差,筒体壁得不到及时冷却,因此,筒体壁温可能大于504.57℃,即锅筒鼓包处的壁温超过了Q245R钢规定使用的最高允许使用温度430℃。

4.2 材质球化

低碳钢及大部分低碳合金钢都是珠光体钢,这种钢的正常组织由珠光体晶粒及铁素体晶粒组成,珠光体晶粒中的铁素体及渗碳体呈片状;铁素体是碳和其他元素均匀地溶解在ɑ-Fe(ɑ铁)中的固溶体,铁素体的强度低,但塑性高;渗碳体是铁与碳按一定比例关系所组成的化合物,铁与碳的原子数比为3∶1,它的结晶结构与铁的结构完全不同,渗碳体的硬度很高、很脆,塑性极低;片状珠光体的组织不稳定,按照热力学第二定律,较大能量的状态有自行向能量较小的状态转变的趋势。在体积相同的条件下,片的表面积比球大,球的表面积最小,表面能也最小,几个小球体的表面积比同样体积的球体的表面积大,几个小球体的表面能也较大。因此,片状珠光体中的渗碳体(Fe3C)有自行转变为球状并聚集成大球团的趋势。珠光体钢在长期高温运行下存在这种转变的可能,这种现象称为“珠光体的球化”;珠光体的球化使材料的屈服强度、抗拉强度及硬度下降,并明显加快蠕变速度和降低持久强度,例如,珠光体的球化可使抗拉强度下降10%~15%,蠕变极限降低约25%,如果渗碳体聚集成大球团,甚至可使蠕变限下降,本次事故材质的强度下降了12%。

由壁温估算得知,上锅筒底部处于高温状态下,材料内的片状珠光体组织转变为球状珠光体组织,这种变化加快了蠕变速度并降低持久强度,导致锅筒在正常工作压力下产生塑性变形造成鼓包。

4.3 材质石墨化

综上所述,渗碳体是一种不很稳定的碳化物,在高温下经一定时间会分解成自由碳(石墨):Fe3C→3Fe+C(石墨),这种现象称为石墨化;碳钢只在450℃以上出现石墨化;石墨是以点状的形式出现在金属材料内部,石墨的强度极小,像空穴分布在铁素体当中,当空穴周围形成复杂的受力状态并出现应力集中现象时,材料就会变脆,石墨化会使常温和高温下材料的强度及塑性下降;人们认为石墨化都发生在珠光体完成球化之后,但碳钢在475~500℃条件下,组织球化初期即有可能析出石墨。

由壁温估算得知,上锅筒底部已处于高温状态下,组织也发生球化,这就是材质出现石墨化的原因,同时石墨化说明了材料的强度及塑性下降,这也是导致锅筒在正常工作压力下产生塑性变形造成鼓包的原因之一。

4.4 结论

根据上述计算和分析,由于上锅筒前筒节中底部高温过热,过热部位的材质金相组织完全球化,材质出现四级石墨化,材质强度降低很多,以致于锅筒在正常工作压力下塑性变形造成鼓包。

5 事故原因

5.1 水质不良

锅炉使用初期,水质是较好的,但使用一段时间后,锅内附着大量水垢,锅炉使用1年后首次内部检验时,曾发现锅炉给水管被水垢堵塞2/3,锅炉内水垢厚度达3~4 mm,局部10 mm,上下锅筒底部和左右侧集箱内有大量垢渣堆积;经过煮炉,大量水垢脱落沉积于锅底和受热面管内未清除,排污管被堵塞,不能及时有效地排污,锅炉内的水质进一步恶化。这样的后果首先是发生了水冷壁被水垢、垢渣堵塞爆管,检验时也发现了水冷壁管曾有5根被换管修理;大量垢渣沉积,锅筒底部又直接处于炉膛高温辐射区,热负荷较高,尤其炉膛前中部更高,致使锅筒前筒节底部材质过热,材质强度下降,在内压力作用下产生了鼓包。

5.2 管理不善

锅炉使用后,水处理设备时好时坏,没有彻底修复;使用的地下水浑浊,又未听取检验人员的建议,没有增设沉淀池,这是导致水处理设备短期就失效的原因。

5.3 锅炉低水位联锁保护装置失灵

后部烟道内,上锅筒与下锅筒对流管束与上锅筒焊接连接管口和左右侧水冷壁管大部分变形,上锅筒前筒节炉膛段有胀粗现象,这说明锅炉曾发生过缺水现象;现场进一步检查,发现锅炉低水位联锁保护装置失灵,这也是导致事故的原因之一。

6 处理意见

根据对锅炉现场检验和金相检验的结果,锅筒材质已完全球化和石墨化四级,上锅筒与下锅筒对流管束与上锅筒焊接连接管口及左右侧水冷壁管大部分变形,上锅筒前筒节炉膛段有胀粗现象,锅炉已无修理价值,建议更换。