中国钛及钛合金研究和产业未来大有可为——“第十七届全国钛及钛合金学术交流会”专题采访

2019-07-20惠琼

钛合金具有密度小、比强度高、耐腐蚀性好等多种优异性能,一直得到多个行业的高度重视,被誉为“第三金属”(钢铝之后的)、“空间金属”、“海洋金属”等,在国防军工装备轻量化发展、性能提升,“节能减排、绿色发展”、“建设海洋强国”等各方面需求和政策支持下,其重要性和发展前景不言而喻。我国钛及钛合金研究及产业经过65年发展,形成了冶炼、熔炼、加工、应用全产业链,技术体系较完整,在航空航天、化工领域、医疗行业等领域获得较广泛应用,基础研究水平在国际上占有重要地位。广阔的市场需求、良好的技术积累,毫无疑问,中国钛合金研究和产业未来大有可为。

由中国有色金属学会主办的“全国钛及钛合金学术交流会”自1973年在宝鸡成功举办第一届会议以来,已先后成功举办了16届,并发展成为我国钛行业的科技盛会和钛领域重要的产学研交流平台。2019年4月14~17日,由南京工业大学等单位承办的“第十七届全国钛及钛合金学术交流会”在六朝古都南京成功召开。会议共进行了11个大会特邀报告、41个分会特邀报告和192个口头报告,报告人来自我国钛合金冶金、材料、制造及应用领域的近30家高校、15家研究院所和10家企业。相关领域专家、学者、硕博学生和工程师等600余人参加交流会。钛行业的科技工作者们共同分享了近3年钛行业基础研究、应用研究的最新进展和可喜成果,交流探讨了国内外发展动态和关键问题,通过内容丰富的交流以及不同学术思想的碰撞,启发了思路,增强了合作。

《中国材料进展》杂志社是本届学术交流会的协办单位之一,并派编辑(笔者)参会学习。笔者了解到近3年我国在海绵钛冶金、TiAl合金成形技术及应用、高品质钛合金粉末制备、粉末冶金制备钛合金大型构件、钛合金增材制造、钛合金低成本制备加工技术、钛基复合材料成形技术等钛领域众多方向有重大进展。中国有色金属学会贾明星理事长在大会致辞中说,钛合金在C919大飞机项目、4500米深潜器等重大工程的应用,表明了我国钛产业的发展又上了一个新台阶。相信未来,钛及钛合金高端化发展的速度会越来越快。同时,笔者也了解到目前我国钛合金成本仍然很高,产品性能不均一、不稳定,应用量仍然很少;基础研究、数据积累仍然比较弱,应用技术研究不足。钛及钛合金领域科研及产业发展任重道远。

笔者借“第十七届全国钛及钛合金学术交流会”召开的难得机会,采访了5位钛及钛合金领域的资深专家,为钛领域同仁们介绍部分应用研究方向取得的可喜成果,探讨发展趋势和重点。希望扩大会议交流成果,增强钛领域科研人员的信心并凝聚共识,携手专家、学者,助力钛科技和产业转型升级、繁荣发展。

(1)林均品教授、张继教授谈:国内TiAl合金研究、应用进展

(2)张绪虎副总师谈:粉末冶金制备钛合金大型构件的进展

(3)吕维洁教授谈:钛基复合材料的大尺寸构件精密热加工成形技术的突破

(4)常辉教授谈:钛合金低成本制备加工技术的进展及趋势

(1)国内TiAl合金研究、应用进展

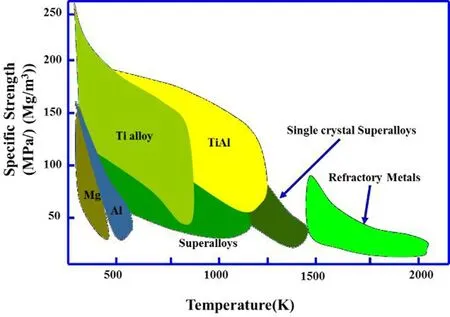

TiAl基金属间化合物(也称TiAl合金)是一种新型轻质的高温结构材料,密度不到镍基合金的50%,具有轻质、高比强、高比刚,良好的高温抗氧化性、蠕变抗力及阻燃性能等优点,使用温度可达到650~900 ℃,成为当代航空航天工业、兵器工业以及民用工业等领域的优秀候选高温结构材料之一。目前工程用TiAl合金已形成两个不同使用温度的级别:高温TiAl合金 (高Nb-TiAl合金)和普通TiAl合金,基础合金成分主要差别是在Nb含量上:Ti-48Al-2Nb为普通 TiAl合金;Ti-45Al-(5~10)Nb为高Nb-TiAl合金。

2006年,美国波音787/747民用飞机GEnx系列发动机应用4822-TiAl合金作低压涡轮叶片;2016年A320的PW1100G-JM-JTF发动机装配了TNM变形TiAl合金制备的低压涡轮叶片;日本、德国、美国等把TiAl合金成功应用于汽车增压涡轮叶片和排气阀。编辑从“第十七届全国钛及钛合金学术交流会”获悉,国内TiAl合金应用研究取得不少突破和进展,TiAl合金研究和应用未来几年会加速发展吗?哪些方向应用会率先发展起来呢?对此,编辑采访了国内TiAl合金领域两位资深专家:北京科技大学林均品教授和钢铁研究总院张继教授。

图1 TiAl合金与高温合金比有更高的比强度

图2 林均品教授团队研制的全尺寸TiAl合金铸造叶片

编辑:林教授,国内TiAl合金研究、应用方面,近3年有哪些重大突破和进展呢?

林均品教授:大的进展挺多,比如:1)北京科技大学牵头的“973”计划项目中,已开发出新一代高Nb-TiAl合金,使用温度比普通TiAl合金可提高60~100 ℃。目前,已铸造出航空发动机涡轮叶片样件,高Nb-TiAl增压涡轮通过了台架磨合试验。2)钢铁研究总院开发的二代TiAl合金Ti-47Al-2.5V-1.0Cr,应用在车用增压发动机上,已完成发动机整机寿命考核,正进行车辆全路况试运行。对比试验表明,涡轮减重显著改善了陆装动力的加速响应性和排放烟度,有望正式列装;研制的工业燃气轮机用低压涡轮叶片已在西门子工业燃机试验平台完成挂片24 000 h,验证了表面和组织的长期稳定性水平。3)中科院金属所制备的TiAl合金叶片,获得英国罗罗航空发动机公司的精密铸造技术质量认证证书。4)哈工大负责的“军工973”项目将TiAl合金在航空航天领域的应用推进了一大步。

编辑:请您谈一下TiAl合金应用的前景?您认为,可能最先突破和实现大规模应用的成形技术是什么呢?

林均品教授:发展650~900 ℃使用的低密度、高比强的TiAl金属间化合物新材料是我国航空、航天、运输、能源技术发展的迫切需求,对国家安全和经济建设意义重大。TiAl合金是一类全新材料,与镍基高温合金相比减重约50%,其应用将使我国高端制造产品的设计全新改变,有更新换代和突破性意义,经济效益巨大。最先突破和实现应用的成形技术将是铸造和等温锻造。

编辑:TiAl合金在我国还没有形成产业化及工程应用,主要原因是什么呢?

林均品教授:主要有两方面的原因。首先是一些关键技术还没有突破:如TiAl合金零部件的低成本化制造;大型薄壁复杂TiAl合金构件凝固组织控制及整体熔模精密铸造技术;TiAl合金挤压、近等温锻造、叶片模锻技术,大尺寸板材制备技术,连接及超塑成形技术;高性能低含氧量球形超细TiAl合金粉末制备及3D打印技术等。

还有就是数据库及设计准则的缺乏。当前制约TiAl合金在我国航空发动机上应用的主要原因是缺乏金属间化合物材料构件设计准则和使用经验,特别是对金属间化合物材料室温塑性和断裂韧性的要求、及其与蠕变和疲劳性能的匹配情况不明确。国外已经拥有TiAl合金的性能评价方法、设计准则和数据库,但对我国进行技术保密和封锁,因此建立我国针对典型牌号TiAl合金的性能表征、设计准则和数据库至关重要。

林均品,北京科技大学新金属材料国家重点实验室主任、教授,博导,“长江学者奖励计划”特聘教授,“973”计划首席科学家,享受国务院政府特殊津贴。中国材料研究学会理事,金属间化合物与非晶合金委员会副理事长、美国TMS高温委员会委员,JournalKovoveMaterialy-MetallicMaterial,JournaloftheKoreanSocietyforHeatTreatment,《中国材料进展》等编委。从事结构-功能金属间化合物的研究,承担了“973”计划、“863”计划、国家军工平台建设项目、国家自然科学基金等30余项国家课题。发表论文380余篇,SCI引用超3500次,出版专著2本。获省部级科技成果一等奖2项,授权国家发明专利40余项。是TiAl合金领域最高水平系列国际会议“Gamma Alloy Technology (GAT)”主席或共同主席,在国际会议上作特邀报告30余次。

编辑:张教授,您带领团队在国内TiAl合金应用方面率先取得较大进展,研制的TiAl精密铸造件应用在重型车辆用增压发动机上,已完成发动机整机寿命考核,正进行车辆全路况试运行,对重型车辆性能提升、环保性有很大意义。从报告中得知,整个推进应用的过程非常复杂、非常不容易,您可以给我们简单介绍下吗?

张继教授:是的,我们完成了从部件考核、发动机考核、到整车考核一个全流程试验,这个过程不光要解决材料自身的问题,还涉及部件加工、TiAl与钢轴连接、轴系动平衡调整等问题,需要很多新知识、新技术,需要材料研究人员和设计、制造及组装部门不断加强沟通、协同创新。

编辑:TiAl合金未来哪些方向会获得更多应用?

张继教授:从国外和国内看,TiAl铸造件应该会更快取得应用。像TiAl合金铸造件主要用在发动机燃烧室和发动机后段,风险相对小一些;而锻造件将应用在发动机前端,性能要求更高,风险更大,考核试验的过程会更长些。

编辑:TiAl铸造件或TiAl合金的市场规模大吗?会对高端钛材的用量提升贡献多少?

张继教授:TiAl合金铸件成本仍很高,是高温合金铸件的4倍左右,主要高在工艺成本。未来主要民用领域应用是民用航空发动机和特殊用途车辆的涡轮增压柴油机发动机等,形成批量仍需一定的时间。TiAl系合金中目前Ti2AlNb的应用已经成一定批量,现一年能到10吨左右,会对钛材用量提升有所贡献。

张 继,钢铁研究总院高温材料所教授、常务副所长,中国金属学会高温材料分会秘书长。长期从事新型高温合金材料和相关工艺技术研究,承担“973”计划、“863”计划等各类科研项目20余项,在ActaMaterialia,Intermetallics,MaterialsScienceandEngineering,《金属学报》等知名刊物上发表论文60余篇,作国际会议邀请报告12次,主持编写《中国高温合金手册》。获2016国际先进材料会议(9thIWAM)杰出贡献奖等。

(2)微纳复合强化钛基复合材料的大尺寸构件精密热加工成形技术取得重大突破

上海交通大学吕维洁教授在 “第十七届全国钛会-金属间化合物与钛基复合材料分会”邀请报告中介绍到,他们团队在微纳复合强化钛基复合材料精密热加工成形技术的应用基础理论研究方面取得多项成果,并且已制备出直径达600 mm的精密构件,在航天、兵器领域获得应用,使高性能钛基复合材料向工程化应用迈出一大步。

图3 钛基复合材料构件照片

编辑:您可以介绍下微纳复合强化钛基复合材料,及其此次大尺寸构件精密成形加工技术突破的重要意义吗?

吕维洁教授:高性能钛合金材料是国家在重大装备制造中布局的重中之重,而原位自生颗粒增强钛基复合材料是在钛合金基础上,通过添加多元多尺度增强相发展出来的一类特殊新材料,突破了传统钛材强度低、模量小和耐热性差的臼壳,应用领域(航空、航天、兵器等)和前景非常巨大。但是,制约钛基复合材料发展和规模化工程应用的关键问题仍然存在3点:复合调控难、组织优化难、形变加工难。

我们团队提出了钛基复合材料“控形、控型和控性”以及“微纳复合强化”的设计思想,从“设计复合-复合响应-变形加工”三方面,解决了原位自生钛基复合材料中有效增强体种类、尺寸、形态、分布等难以有效控制的难题,实现了多元多相高性能钛基复合材料的可控制备,研制出的钛基复合材料具有非常优异的高强高模和耐高温特性。然而,钛基复合材料由于存在陶瓷颗粒相,使其大尺寸构件精密成形加工非常困难,也是该材料大型构件成型和应用的瓶颈。针对复合材料精密成型难等关键科学和技术问题,近几年我们开展了热加工成形和工程应用的关键基础理论和应用研究,构筑了微纳复合强化钛基复合材料超塑性加工判据,解决了钛基复合材料的大变形难题,为高性能锻件研制供了实践依据,实现了高性能钛基复合材料精密热加工成形技术的应用基础理论创新。

编辑:钛基复合材料未来的发展趋势和重要问题,您认为有哪些?

吕维洁教授:钛基复合材料研究,未来既要深入拓展材料的基础研究,但也要持续扩大应用领域和工程化规模,形成研发-应用-发展的良性循环。其预期的增长点和发展趋势包括复合材料结构的优化、多元多尺度复合强韧化、纳米力学及构件服役性能评价,以及复杂构件的智能精密成形技术等方面。

吕维洁,上海交通大学金属基复合材料国家重点实验室研究员、长聘教授,博导。长期从事原位自生钛基复合材料研究。创新性地提出利用多元、多尺度增强体复合强化提高钛合金性能的技术路线,建立了钛基复合材料“设计复合-复合响应-变形加工”的全链条基础理论和制备技术体系。主持5项国家自然科学基金项目,及“973”计划、“863”计划等50多项课题。出版专著3本,发表SCI论文200余篇,SCI论文他引2200多次,授权发明专利26项。获得国家自然科学二等奖、上海市自然科学一等奖、上海市科技进步二等奖、中国国际工业博览会创新奖、中国国际高新技术成果交易会优秀产品奖等奖励。获教育部新世纪优秀人才,上海市优秀学术带头人、上海市曙光学者、上海市科技启明星和全国优秀博士学位论文等荣誉。

(3)粉末冶金制备钛合金大型构件,进展迅速、成果丰硕

中国航天科技集团航天材料及工艺研究所张绪虎副总师在“第十七届全国钛及钛合金学术交流会”大会报告上,作了题为“航天钛合金材料及构件精密成型技术国内外研究进展和发展趋势”的精彩大会报告。就钛合金材料在航天领域应用研究的进展和发展趋势,编辑采访了张绪虎副总师。

图4 粉末冶金制备的钛合金大型、复杂构件

编辑:张副总师,请您谈下钛合金精密成型技术方面,国内取得的进展?

张副总师:航天用钛合金有变形构件、铸造构件,还有粉末冶金构件,相比而言,粉末冶金技术及应用近年取得较大进展。这主要是因为我国的钛合金制粉技术取得突破和较大进展,国内很多企业可以提供高品质、多品种的3D打印钛合金粉和粉末冶金用钛合金粉,可以保证国内钛合金粉末冶金构件的各种材料需求。

编辑:粉末冶金技术具有哪些特点和优势呢?

张副总师:粉末冶金技术制备的结构件,性能可达到锻件的性能水平,并且性能均一性好、制备过程短。产业化前景很好,优势明显。

编辑:除了高品质粉末,采用粉末冶金技术制备高性能航天领域钛合金构件,还需要解决什么关键技术难题呢?

张副总师:我们单位经过几个“五年计划”的实施和研究积累,还解决了大型构件热等静压技术、应力控制技术、大型复杂构件粉末冶金制备技术、型模去除技术等,可以实现大批量、稳定生产。随着技术的积累和进步,粉末冶金技术制备构件的高性能、低成本优势将日益凸显出来,航空航天领域的市场规模很大。

张绪虎,中国航天科技集团公司第一研究院七○三所副总工程师兼特种金属材料及工艺事业部主任、研究员。主要从事先进金属材料、金属基复合材料及其工艺技术的研究工作和多种武器型号产品的开发、研制、批产工作。负责和参与“863”计划,装发十二项、十八项、二十项课题,航天民用技术等30余项课题。获得国防科技进步二等奖2项、三等奖3项、中国有色金属工业科学技术一等奖1项;申请各类国家发明专利(国防及实用新型)50余项;发表各类学术论文近百篇。

(4)加快发展钛合金低成本制备加工技术,推动钛合金在重大工程的广泛应用

南京工业大学常辉教授在题为“钛合金低成本制备加工技术国内外研究进展与发展趋势”的大会报告中介绍说,2017年,我国钛锭年产能有146 700吨,而加工材产量只有55 400吨左右,消费量只有55 130吨,综合产能利用率仅为37.6%,消费不足,产能过剩。这主要是因为钛合金的成本还是太高,是钢铁价格的近17倍左右,是铝合金价格的4.5倍左右。据美国波音公司统计分析,航空钛合金材料从原料到成品入库的总成本中,海绵钛原材料成本占46%,熔炼、加工成形、热处理、检验等成本占54%。加快研究、突破钛合金低成本制备加工技术、大力推动钛合金在我国相关重大工程中的广泛应用,是我国钛合金研究和产业发展的重要方向。对此,编辑采访了国内钛合金领域知名专家常辉教授,请他介绍下钛合金低成本制备加工技术的重要性及其途径。

编辑:常教授,您认为国内钛合金研究、应用与国外的差距有哪些?可否谈下钛合金低成本制备加工技术的重要性?

常辉教授:差距主要表现在以下几个方面:其一是钛合金基础研究水平差距较大,国外的研究比较深入和系统,数据积累非常丰富。其二是钛合金产品的一致性和稳定性有较大差距。这种差距一方面是由于管理方面的问题,但更重要的是工艺稳定性和一致性的控制水平有较大差距。其三是采用诸如材料基因组工程技术或材料集成计算工程技术,来研究钛合金全流程制备加工过程中成分-组织-性能-服役性能之间关系,在这一前沿方向我们已经落后了。另外,就是钛合金的应用技术研究比较落后,对钛合金的应用造成影响。

研究和提出钛合金的低成本化途径和方法,是扩大钛合金用途和用量的根本途径,也是目前我国钛工业发展到现在的一个比较突出的问题。发展钛合金低成本制备加工技术对进一步促进我国钛合金产业向更高水平发展、钛合金制备加工技术的升级和换代以及大幅提高我国钛合金的应用范围和用量等将起到非常重要的作用,也是我国从钛合金大国向钛合金强国转变的必经之路。

编辑:钛合金低成本制备加工技术目前有哪些途径和方法呢?

常辉教授:钛合金低成本制备加工技术发展主要有3条技术途径:一是解决钛金属提取冶金的低成本化问题,发展连续高效的提取冶金新技术,实现钛金属成本的显著降低;二是发展钛合金的短流程高效制备新技术,大幅降低钛合金制备加工成本;三是采用高效低成本的近净成形新技术,大幅提高钛合金材料的利用率,进而大幅降低钛合金的使用成本。

编辑:我国钛合金低成本制备加工技术研究,取得了哪些重要进展呢?

常辉教授:我国钛合金低成本制备加工技术研究得到了广大科技工作者的高度关注,目前在钛金属提取冶金新技术、钛合金短流程制备加工新技术以及高效低成本近净成形新技术等几个方面均取得了一定的进展,比如北京科技大学的可溶阳极电解钛(USTB)新技术、南京工业大学的钛合金连铸连轧(CC-HR)短流程新技术以及中国航天科技集团航天材料及工艺研究所的钛粉末冶金大型构件制备新技术等。

编辑:您认为,钛合金应用量,未来将在哪些领域取得爆发式发展呢?

常辉教授:如果钛合金成本能够降低50%左右,钛合金用量将取得非常大的提升,特别是在海洋工程领域和兵器装备领域,当然民用领域的用量也将会得到大幅提升。估计用量将会达到30~60万吨/年的规模,与现在6万吨左右/年用量相比,用量将会提高5~10倍。到时,我国钛工业水平也将会达到新的高度。

常 辉,南京工业大学材料学院教授/副院长,新材料研究院副院长。多年从事钛合金相变与组织控制及低成本制备加工技术方面研究。先后承担国家重点工程计划项目、“973”计划、“863”计划等各类科研项目50余项,已发表论文150余篇,授权专利20余项。现任世界钛会国际组委会委员、中国有色金属学会常务理事,国家及江苏省相关科技计划项目评审专家。

感谢5位专家接受采访或供稿。针对钛及钛合金领域近年重要进展的具体内容和专家的更多指导,《中国材料进展》编辑部近期将邀约前沿、高水平综述或组织专栏,敬请跟踪、关注。