LNG气化站远程监控改造方案

2019-07-19谭丽娜李新强

谭丽娜, 李新强

(1.佛山市华禅能燃气设计有限公司, 广东 佛山 528000; 2.佛山市燃气集团股份有限公司,广东 佛山 528000)

随着社会经济的发展,人们对能源的需求量日益增大。随着政府部门对环保要求的提高,煤改气项目也在全国各地逐步推进,已经延伸至农村。由于管道燃气在某些偏远地区短时间内无法实现,因此LNG气化站点供项目逐渐增多。相比管道燃气,LNG气化站凭借建设期短以及迅速满足市场需求的优势,已成为管道燃气到达前的过渡供气设施。LNG气化站点供项目的发展往往受到经营成本的制约,其经营成本主要由气源采购费用、运输费用、维护费用及管理费用4部分组成。相比管理费用,前3项均相对稳定,因此降低管理费用成为降低经营成本的关键。由于LNG气化站点供项目往往建设在偏远地区,运行期间需要足够数量的操作工在此长期值守,因此降低人工成本成为降低经营成本的突破口。本文以某化工厂内的LNG气化站点供项目为例,对如何进行优化管理进行探讨。本文中所有压力均指相对压力。

1 LNG气化站点供项目现状

1.1 基本概况

某化工厂内的LNG气化站于2017年2月投产使用,主要为天然气锅炉提供生产用气。站内设置LNG储罐及工艺区、配电室、仪表间等。站内现状设备包括:1台5 m3LNG储罐(自带1台200 m3/h增压器)、1台300 m3/h空温式气化器、1套500 m3/h调压装置、1套氮气瓶组等。LNG储罐的液位及压力、调压装置出口压力、调压装置进出口总管温度、氮气总管压力等数据均可远传至位于燃气公司办公楼的控制中心,天然气泄漏浓度检测信号可反馈至LNG气化站的值班室。

1.2 用气情况及管理现状

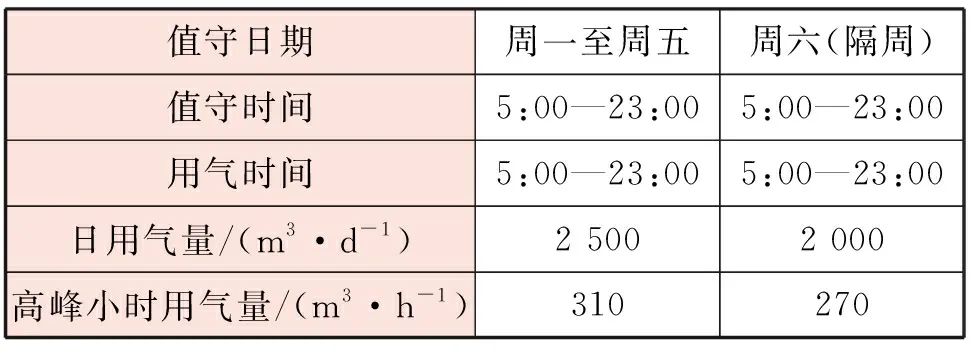

以该化工厂内LNG气化站2017年7月14日至8月13日的数据为参考,每日LNG槽车进站卸车两次,根据用气需求,卸车时间可控制在8:00—17:00。现状值守及用气情况见表1。

表1 现状值守及用气情况

2 改造目的

由于目前站内的值守时间为5:00—23:00,单日内持续工作时间达到18 h,因此需要安排至少3名操作工进行轮班,人工成本较高。通过对站内工艺设备的改造,可提高厂站供气的稳定性、安全性,并实现实时监控。改造后,可将目前的值守时间调整为8:30—17:00,在满足企业运行规章制度的前提下,只需1名操作工即可,从而达到降低人工成本的目的。

3 改造方案

3.1 气化器改造

① 工作流程

空温式气化器接收储罐供给的LNG,利用空气自然对流加热换热管中的LNG,使其完全蒸发成气体供给用户。

② 改造原因及方案

根据2017年7月14日至8月13日之间的取样数据,高峰小时用气量为310 m3/h。而目前站内只有1台300 m3/h的空温式气化器,实际用气量一旦超过该空温式气化器的最大气化能力,则必须借助储罐自带增压器方可满足。频繁启动储罐自带增压器,存在一定的供气风险。根据上述分析,提出两种改造方案:方案一,增加1台300 m3/h空温式气化器;方案二,将现状这台300 m3/h空温式气化器改为500 m3/h空温式气化器。

3.2 调压系统改造

① 工作流程

调压系统接收气化器供给的天然气,经过过滤、调压、加臭等装置,直供站外的中压工业用户。

② 改造原因及方案

目前站内调压系统只有单路调压设施,若调压器出现内漏或超压情况,很有可能会造成下游管路及用气设备损坏,情况严重时将导致安全事故。因此提出一种改造方案:在现状调压器前加装1台型号相同的调压器与之串联,并设置压力变送器对现状调压器的出口压力进行实时监控。新增调压器进口压力为0.3~0.65 MPa,出口压力为0.25 MPa;现状调压器进口压力为0.3~0.65 MPa,出口压力为0.2 MPa。系统运行时,新增调压器为敞开状态带监控功能。若现状调压器出现内漏或超压情况,下游管路压力升高,信号管反馈至新增调压器,新增调压器开始工作。该系统的改造不仅保证下游用气不间断,而且起到安全保护的作用。

3.3 监控系统改造

① 液位监控改造

对于LNG储罐的液位监控,本站LNG储罐自带压差变送器并实施远传控制。压差变送器工作原理为来自储罐双侧导压管的压差直接作用于传感器双侧隔离膜片上,通过膜片内的密封液传导至测量元件,测量元件将测得的压差信号转换为与之对应的电信号传递给转换器,经过转换器放大等处理变为标准电信号输出[1]。本站目前单纯依靠压差变送器实施监控,如果出现设备损坏或失效,无法准确监控液位,必将产生较大安全隐患。除此之外,还需对压差变送器注意防腐、防积尘,温度波动不能太大,避免受到液体冲击,接线电缆注意防雨、防潮等。

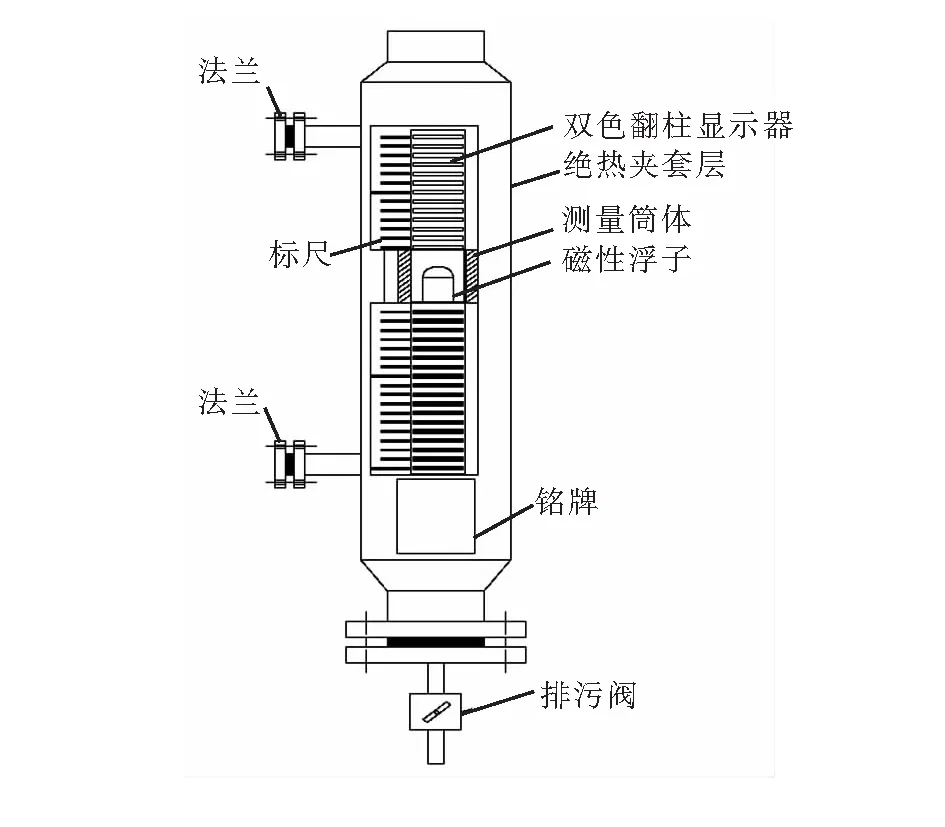

基于以上分析,为提高液位监控的可靠性,需增加LNG储罐液位监测计(防霜型磁翻柱液位计)与视频监控,实施双保险。防霜型磁翻柱液位计(见图1)主要由测量筒体、双色翻柱显示器、标尺、法兰、磁性浮子等组成。主要根据浮力原理,利用测量筒体内磁性浮子随被测液面升高或降低,通过磁场的作用,使测量筒体外部的双色翻柱显示器随之变化,显示被测液面的位置。测量筒体外安装了绝热夹套层,能有效地隔离冷、热传导,使液位计不结冰、不结霜,保证液位计的正常测量[2]。该设备主要技术特点为结构坚固可靠、寿命长,能长期在户外使用,耐压范围宽,宜安装在罐体的侧面,能够测量的介质温度范围为-190~450 ℃。

图1 防霜型磁翻柱液位计

② 报警系统及远传监控系统改造

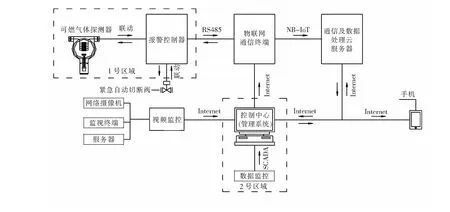

LNG气化站报警系统及远传监控系统流程见图2。LNG气化站现状报警系统为1号区域,现状可燃气体探测器通过控制电缆与报警控制器联动,可以现场监控,但不能远传监控。若实施厂站改造,则报警系统必须进行完善,否则会存在重大安全隐患。改造方案是在现状设备基础上增设硬件、软件。硬件包括:紧急自动切断阀、物联网通信终端、通信及数据处理云服务器;软件是管理系统。紧急自动切断阀设置在调压系统前,与报警控制器联动。物联网通信终端设置在厂站的机房内,保持实时在线,通过RS485总线采集报警控制器及可燃气体探测器的检测数据。通信及数据处理云服务器可通过网络平台(比如阿里云或百度云)租用,利用NB-IoT(窄带物联网) 接收物联网通信终端上报数据并进行处理与储存,并利用Internet网络传输至管理系统及管理人员的手机。该通信及数据处理云服务器的优势在于存储容量大、安全性能高、响应速度快、比传统服务器性价比更高。管理系统安装在燃气公司的控制中心,通过Internet网络,管理人员可以通过管理系统进行设备档案维护、查询探测器浓度、接收报警信息、发送公告等操作,遇紧急情况也可以通过控制中心的管理平台远程操作物联网通信终端,从而控制报警控制器的状态。

图2 LNG气化站报警系统及远传监控系统流程

LNG气化站现状远程监控系统为2号区域,利用SCADA系统可以远传监控厂站内设备的温度、压力等参数,若实施厂站改造,则远程监控系统必须进行完善。改造方案是在现状设备基础上增设远程视频监控系统[3]。视频监控系统包括:服务器、监视终端、网络摄像机3部分,利用Internet网络协议提供的各种管理工具可以有效地管理各个监控点的图像信息。网络摄像机安装在厂站内,监视终端及服务器设置在控制中心。网络摄像机的具体安装位置为:网络摄像机增设在防霜型磁翻柱液位计正对面,用于监控储罐液位;厂站出入口处增设网络摄像机,用于监控人员出入。

具体实施流程:a. 报警系统部分:燃气泄漏达到可燃气体探测器浓度检测设定值时,发出报警信号,紧急自动切断阀关闭,切断气源,物联网通信终端接收信号,通过通信及数据处理云服务器发送至管理系统和管理人员手机(手机内安装应用软件),同时进行报警提示。控制中心的管理人员可通过管理系统远程控制物联网通信终端设备,控制现场报警控制器状态并通过调度中心安排紧急抢险。b. 远传监控系统部分:网络摄像机监控防霜型磁翻柱液位计及厂站出入口,并将信息传输至监视终端。控制中心的管理人员通过监视终端实时监控现场情况,一旦发生异常,及时安排人员处理。