利用蒸汽引射器的热电联供系统技术与经济性

2019-07-19于洪浩徐丁华苏湛航

于洪浩, 李 飞, 徐丁华, 苏湛航, 赵 建

(1.中国市政工程华北设计研究总院有限公司 第一设计研究院, 天津 300381;2.中国市政工程华北设计研究总院有限公司 第六设计研究院, 天津 300381)

1 概述

本文提出利用蒸汽引射器(以下简称引射器)对2台额定发电能力660 MW发电机组(抽汽凝气式)进行余热回收供热改造,通过消耗部分中压缸抽汽,引射低压缸排汽,提高低压缸排汽品位,实现对热网回水的逐级升温。

本文中的压力均为绝对压力,项目所在地为银川,大气压力取89.61 kPa。中压缸抽汽、引射器出口混合汽为过热蒸汽,低压缸排汽、引射器中间蒸汽为饱和蒸汽,凝汽器出口凝结水、引射器喷水(来自凝汽器)为饱和水。对于过热蒸汽,根据过热蒸汽温度、压力,采用IAPWS-IF97软件对其比焓进行计算[1]。对于饱和蒸汽、饱和水,根据温度确定其比焓[2]。虽然引射器出口混合汽为稍过热蒸汽,但过热度非常有限,在确定其比焓时,按饱和蒸汽处理。

2 项目概况

某电厂配置2台额定发电功率660 MW发电机组,采用超临界燃煤锅炉供蒸汽。发电机组额定工况进汽参数为:566 ℃、24.2 MPa、1 918.03 t/h。

供热系统设计热负荷(考虑热网输配效率)为1 605 MW,设计供、回水温度为125、25 ℃,供热介质设计质量流量为13 800 t/h,供暖期采用质调节。供暖室外计算温度、平均温度按GB 50736—2012《民用建筑供暖通风与空气调节设计规范》附录A确定,供暖室内设计温度取18 ℃,供暖期为151 d,室外温度的延续时间按无因次综合公式法确定[3]。供暖期室外温度、延续时间、热负荷、供水温度见表1。

表1 供暖期室外温度、延续时间、热负荷、供水温度

续表1

3 热电联供系统流程

3.1 运行策略

热电联供系统设计工况的工艺流程见图1。随着室外温度升高,供暖热负荷减小,通过减少中压缸抽汽量降低热网加热器输出热功率。当热网加热器完全退出后,根据实际供暖热负荷调整引射器本体的电动控制阀,调整引射器自用中压缸抽汽、低压缸排汽、喷水质量流量,从而调整引射器前置凝汽器的输出热功率。

供暖期,1、2号前置凝汽器按设计热负荷运行,保持2号机组中压缸设计抽汽质量流量不变(350 t/h),通过调整1号机组中压缸抽汽量调整热网加热器的输出热功率。

图1 热电联供系统设计工况的工艺流程

3.2 设计工况下的工艺流程

由1、2号汽轮机中低压缸连通管分别抽汽,抽汽参数均为0.5 MPa、265 ℃。1号汽轮机中压缸抽汽量为753 t/h,2号汽轮机中压缸抽汽量为350 t/h,总抽汽量为1 103 t/h。除324 t/h中压缸抽汽供引射器使用外,其余779 t/h中压缸抽汽供热网加热器使用。

通过管道将低压缸排汽从1、2号凝汽器中引出,分别进入1、2号前置凝汽器(分别设置于1、2号凝汽器附近)逐级加热热网回水。1号机组低压缸排汽压力为7 kPa,排汽量为625 t/h。2号机组低压缸排汽压力为31 kPa,排汽量为1 114 t/h。1号机组部分低压缸排汽(质量流量为170 t/h)进入1号前置凝汽器加热热网回水,其余低压缸排汽(质量流量为455 t/h)由1号凝汽器冷凝。2号机组部分低压缸排汽(质量流量为894 t/h)进入2号前置凝汽器加热热网回水,其余低压缸排汽(质量流量为220 t/h)进入引射器。

引射器自用中压缸抽汽经喷水(来自1号凝汽器出口凝结水)降温后进入引射器,引射2号机组部分低压缸排汽后,排出压力为71.3 kPa的混合汽(质量流量为571 t/h),作为引射器前置凝汽器供汽。

热网回水分别经1号前置凝汽器、2号前置凝汽器、引射器前置凝汽器、热网加热器,温度由25 ℃升至125 ℃。

3.3 设备选型

① 1、2号前置凝汽器

1、2号前置凝汽器高温侧进口蒸汽温度取1、2号汽轮机低压缸排汽压力对应的饱和温度,即39.0、69.9 ℃。在设计时,将1号前置凝汽器低温侧出口与高温侧进口传热端差取7.4 ℃,即1号前置凝汽器低温侧出口供热介质温度为31.6 ℃。将2号前置凝汽器低温侧出口与高温侧进口的传热端差取3 ℃,即1号凝汽器低温侧出口供热介质温度为66.9 ℃。1、2号前置凝汽器高温侧出口凝结水温度为饱和温度39.0、69.9 ℃。

前置凝汽器热功率Φf的计算式为:

Φf=qm,L(hL-hw)

(1)

式中Φf——前置凝汽器热功率,kW

qm,L——进入前置凝汽器的低压缸排汽质量流量,kg/s

hL——低压缸排汽比焓,kJ/kg

hw——前置凝汽器高温侧出口凝结水比焓,kJ/kg

1、2号机组的低压缸排汽比焓分别为2 571.8、2 625.9 kJ/kg,1、2号前置凝汽器高温侧出口凝结水比焓分别为163.4、292.4 kJ/kg。将已知参数代入式(1),可计算得到1、2号前置凝汽器的设计热功率分别为106.1、579.5 MW。

② 引射器

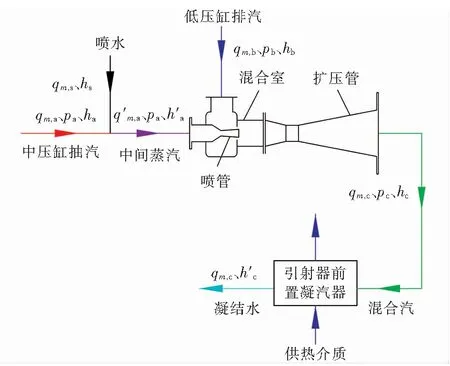

引射器工作原理见图2。对于热电厂,引射器通过少量中压汽缸抽汽抽引低压缸排汽,与低压缸排汽相比,混合后的蒸汽(以下称为混合汽)品位有所提高。在引射器入口前对中压缸抽汽(过热蒸汽)进行喷水(取自1号前置凝汽器高温侧出口凝结水)的作用是为中压缸抽汽降温,将中压缸抽汽处理成稍过热蒸汽。引射器在工作过程中遵循质量守恒、能量守恒,考虑通过引射器的气体流速较快,近似将引射器的工作过程视为绝热。

图2 引射器工作原理

计算引射器前置凝气器热功率的方程组为:

(2)

qm,c=qm,a+qm,b+qm,s

(3)

(4)

(5)

(6)

(7)

qm,a——引射器自用中压缸抽汽的质量流量,kg/s

qm,s——引射器喷水的质量流量,kg/s

qm,c——引射器混合汽、引射器前置凝汽器出口凝结水的质量流量,kg/s

qm,b——引射器自用低压缸排汽的质量流量,kg/s

hc——引射器混合汽的比焓,kJ/kg

hb——引射器自用低压缸排汽比焓,kJ/kg

ha——引射器自用中压缸抽汽比焓,kJ/kg

hs——引射器喷水的比焓,kJ/kg

μ——引射比

Φ——引射器前置凝气器的热功率,kW

引射器前置凝汽器低温侧供热介质出口温度设定为90 ℃,引射器前置凝汽器(采用混合式凝汽器,低温侧出口与高温侧进口的传热端差可实现0.2~0.5 ℃)低温侧出口与高温侧进口的传热端差取0.5 ℃,可确定引射器前置凝汽器高温侧进口蒸汽饱和温度为90.5 ℃,对应饱和蒸汽压力(即引射器混合汽pc)为71.3 kPa。

根据以上已知参数,采用式(2)~(7)可计算得到引射器自用中压缸抽汽质量流量qm,a为324 t/h、引射器自用低压缸排汽的质量流量qm,b为220 t/h,引射器喷水的质量流量qm,s为27 t/h,引射器混合汽、引射器前置凝汽器出口凝结水的质量流量qm,c为571 t/h。

③ 热网加热器

根据热网加热器低温侧进出口供热介质温度及质量流量,可计算得到热网加热器的设计热功率为562 MW。

4 能耗分析

4.1 供暖期运行参数

供暖期,1、2号前置凝汽器低压缸排汽质量流量保持170、894 t/h,保持2号机组中压缸抽汽质量流量为350 t/h,通过调整1号机组中压缸抽汽量调整热网加热器的输出热功率。

以室外温度0 ℃为例进行计算,当室外温度为0 ℃时,供暖热负荷为1 010 MW,1、2号前置凝汽器的输出热功率保持106.1、579.5 MW。由此可计算得到,引射器前置凝汽器实际热负荷为324.4 MW。此时,引射器前置凝汽器低温侧出口供热介质温度为88 ℃,引射器前置凝汽器低温侧出口与高温侧进口的传热端差仍取0.5 ℃,可确定引射器前置凝汽器高温侧进口蒸汽饱和温度为88.5 ℃,对应饱和压力为66.3 kPa。通过查表,可确定引射器引射比为0.72。根据已知参数,由式(2)~(7)可计算得到引射器自用中压缸抽汽质量流量为287 t/h,引射器自用低压缸抽汽质量流量为223 t/h,引射器喷水的质量流量为24.1 t/h,引射器混合汽的质量流量为534 t/h。此时,热网加热器退出运行,引射器用低压缸抽汽质量流量比设计工况稍过量影响不大。采用以上方法,对不同室外温度条件下的系统运行参数进行计算(见表2)。表2中tout代表引射器前置凝汽器低温侧供热介质出水温度,单位为℃。qm,n代表热网加热器自用中压缸抽汽质量流量,单位为t/h。

由表2可知,随着室外温度上升,引射器前置凝汽器低温侧供热介质出水温度不断下降,室外温度大于或等于0 ℃时,热网加热器退出运行。由表1、2可计算得到,供暖期中压缸总抽汽量为193×104t,供暖期低压缸总排汽量为456×104t。

续表2

4.2 供暖期耗煤量

① 总耗煤量

1、2号机组供暖期总耗热量Qsum,h的计算式为:

(8)

式中Qsum,h——1、2号机组供暖期总耗热量,MJ

ti——第i个室外温度的延续时间(见表1),h

Pi,1、Pi,2——第i个室外温度下1、2号机组发电功率,MW

qi,1、qi,2——第i个室外温度下1、2号机组单位发电量耗热量,MJ/(MW·h)

抽汽工况下,机组发电功率、单位发电量耗热量根据机组中压缸抽汽质量流量查汽轮机抽汽工况热平衡图(由汽轮机生产厂家提供)获得。不同室外温度下,1、2号中压缸抽汽质量流量由表2数据计算得到。由表1中各室外温度延续时间及不同中压缸抽汽质量流量对应的机组发电功率,可计算得到供暖期1、2号机组总发电量为47.4×108kW·h。

1、2号机组供暖期总耗煤量msum,c的计算式为:

(9)

式中msum,c——1、2号机组供暖期总耗煤量,kg

η1——锅炉热效率,取0.92

η2——电厂管道效率,取0.98

QL——标准煤低位发热量,MJ/kg,取29.308 MJ/kg

根据已知参数,由式(9)可计算得到供暖期1、2号机组总耗煤量为133.56×104t。

② 供热耗煤量

供暖期供热耗煤量m的计算式为:

(10)

式中m——供暖期供热耗煤量,kg

Qh——供暖期总供热量,MJ

由表1数据,可计算得到供暖期总供热量为1 537×104GJ,进而由式(10)计算得到供暖期供热耗煤量为58.17×104t。

③ 发电耗煤量

供暖期发电耗煤量为总耗煤量与供热耗煤量的差,可计算得到供暖期发电耗煤量为75.39×104t。由供暖期1、2号机组总发电量,可计算得到供暖期单位发电量耗煤量为159.1 g/(kW·h)。

4.3 节煤量

将热电分供系统作为比较对象,计算分析热电联供系统的节煤量。热电分供系统采用传统燃煤锅炉房供热,燃煤电厂发电。

热电分供系统燃煤锅炉热效率按80%计算,锅炉房管道效率按0.98计算,根据供暖期供热量可计算得到热电分供系统供暖期耗煤量为66.89×104t。热电分供系统的单位发电量耗热量按铭牌工况的8 584.7 kJ/(kW·h)计算,发电量仍取热电联产系统发电量47.4×108kW·h,可计算得到热电分供系统发电耗煤量为153.99×104t。由以上数据,可计算得到热电分供系统供暖期总耗煤量为220.88×104t。最终计算得到,热电联供项目供暖期节煤量为87.32×104t。

5 结轮

结合工程实例,提出利用蒸汽引射器对2台额定发电能力为660 MW的发电机组进行余热回收,采用中压缸抽汽,引射低压缸排汽,提高低压缸排汽品位,实现对热网回水的梯级升温。对热电联供系统工艺流程、设备选型进行分析。针对典型供暖期,对热电联供系统供暖期总耗煤量、供热耗煤量、发电耗煤量进行测算。将规模相当的热电分供系统(采用传统燃煤锅炉房供热,燃煤电厂发电)作为比较对象,测算热电联供系统的节煤量,热电联供系统供暖期节煤量为87.32×104t。