界面处理对AlGaN/GaN MIS-HEMTs器件动态特性的影响

2019-07-18赵佳豪邢艳辉邓旭光张宝顺

韩 军 , 赵佳豪 , 赵 杰, , 邢艳辉*, 曹 旭, 付 凯, 宋 亮, 邓旭光 , 张宝顺

(1. 北京工业大学信息学部 光电子技术省部共建教育部重点实验室, 北京 100124;2. 中国科学院苏州纳米技术与纳米仿生研究所 纳米器件与应用重点实验室, 江苏 苏州 215123)

1 引 言

GaN作为第三代半导体的代表,具有高禁带宽度、高击穿电场、高电子迁移率、以及耐酸碱等特点。以AlGaN和GaN异质结结构制备的高电子迁移率晶体管,由于极化效应产生的天然的高浓度、高迁移率的二维电子气,在功率开关器件的大功率及高频性能方面有很好的应用前景[1-4]。MIS-HEMT器件可以有效地减小器件的栅极漏电,提高耐压,提高栅驱动能力。但是由于栅介质的引入,产生新的界面,界面质量给器件的应用带来新的问题,影响器件的可靠性和阈值回滞等。Eller等[5]详细报道了对于GaN表面的处理过程,包括湿法化学处理[6]、真空退火处理[7]、气体氛围下退火处理[8]及离子束、等离子体处理[9-10]等。GaN材料表面存在含O的化合物和N空位[2,11],这两种缺陷态成为影响界面质量的主要因素,目前的报道中,集中于使用含N等离子体来处理器件表面[12-14],主要作用机理为去除O杂质和补充N空位。Hashizume[15]在器件钝化作用前使用N2作为等离子体处理样品表面,得到了很高质量的钝化结果,而且界面态浓度下降。Romero[16]通过原位含氮气等离子体预处理,器件的电流崩塌、输出功率、增益等特性取得了非常好的效果。

在本文研究中,我们对AlGaN/GaN MIS-HEMT器件工艺过程中的界面处理进行优化比较,实验利用等离子体预处理研究不同气体(N2和NH3)及不同预处理时间对器件直流性能和动态特性的影响,并在该研究基础上,继续引入AlN栅介质插入层进行界面处理,研究采用AlN栅介质插入层进行界面处理对器件动静态特性的影响。

2 实 验

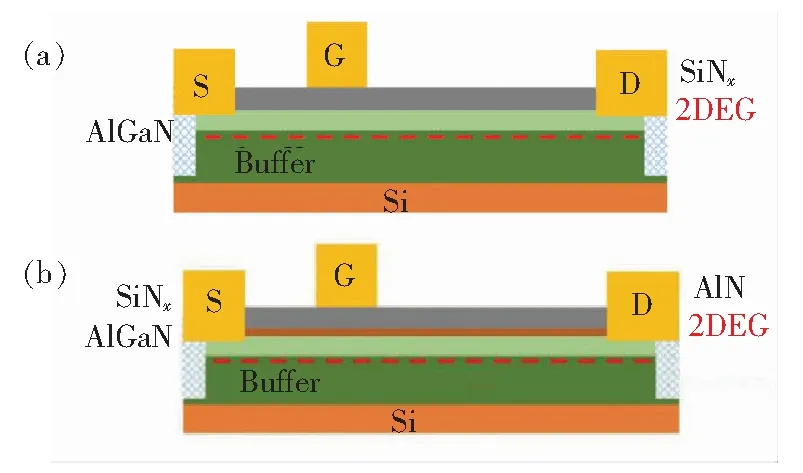

AlGaN/GaN HEMT外延材料是通过金属有机物化学气相沉积技术在Si(111)衬底上生长的,外延结构依次为成核层、GaN缓冲层和AlGaN势垒层。器件的制备工艺过程为:(1)界面处理过程;(2)栅介质钝化层制备,采用LPCVD沉积SiNx作为栅介质,主要考虑其具有良好的稳定性和漏电[7],利用SiH2Cl2和NH3作为Si源和N源,温度780 ℃;(3)注入隔离,采用F离子进行注入隔离;(4)欧姆接触制备,利用磁中性环路放电刻蚀SiNx形成窗口,电子束蒸发沉积Ti/Al/Ni/Au为20/130/50/50 nm,N2氛围下850 ℃退火30 s形成欧姆接触;(5)栅电极制备,利用金属热蒸发沉积Ni/Au为50/10 nm制备栅电极。图1(a)显示的是AlGaN/GaN MIS-HEMT器件基本结构示意图,器件栅介质层厚度为20 nm,器件栅长为2 μm,栅宽为100 μm,栅漏距离为16 μm,栅源距离为4 μm。

其中对于界面处理工艺过程,设计了实验Ⅰ:采用不同预处理气体N2和NH3对AlGaN/GaN HEMT表面预处理,预处理时间均为5 min,实验分别设置为样品A和样品B。在实验I基础上设计实验方案Ⅱ:选取N2作为预处理气体,研究不同预处理时间对AlGaN/GaN MIS-HEMT器件的影响,设置样品C、D、E分别预处理的时间为0,10,30 min。上述等离子体预处理温度为350 ℃,压强为266 Pa(2 000 mtorr),RF功率为60 W,LF功率为50 W。

图1 (a)实验器件基本结构示意图;(b)引入插入层后的器件结构示意图。

Fig.1 (a) Schematic of devices for different pre-treatment. (b) Schematic of device structure for sample with insertion layer.

为进一步改善AlGaN/GaN MIS-HEMT器件性能,在上述实验的基础上,设计实验Ⅲ:采取PEALD生长的AlN作为栅介质插入层,设置样品F、G、H,引入AlN插入层的器件结构示意图为图1(b)。样品F作为空白对照组未引入插入层界面处理过程,样品G和样品H利用PEALD生长3 nm AlN,TMAl为Al源,N2为N源,生长温度300 ℃。样品H在栅介质沉积后于N2氛围下1 000 ℃退火2 min。样品栅介质LPCVD-SiNx12 nm。器件尺寸分别为:栅长2 μm,栅宽100 μm,栅漏距离30 μm,栅源距离3 μm。

每组实验均采用安捷伦B1505A进行测试表征。

3 结果与讨论

3.1 界面预处理气体的影响

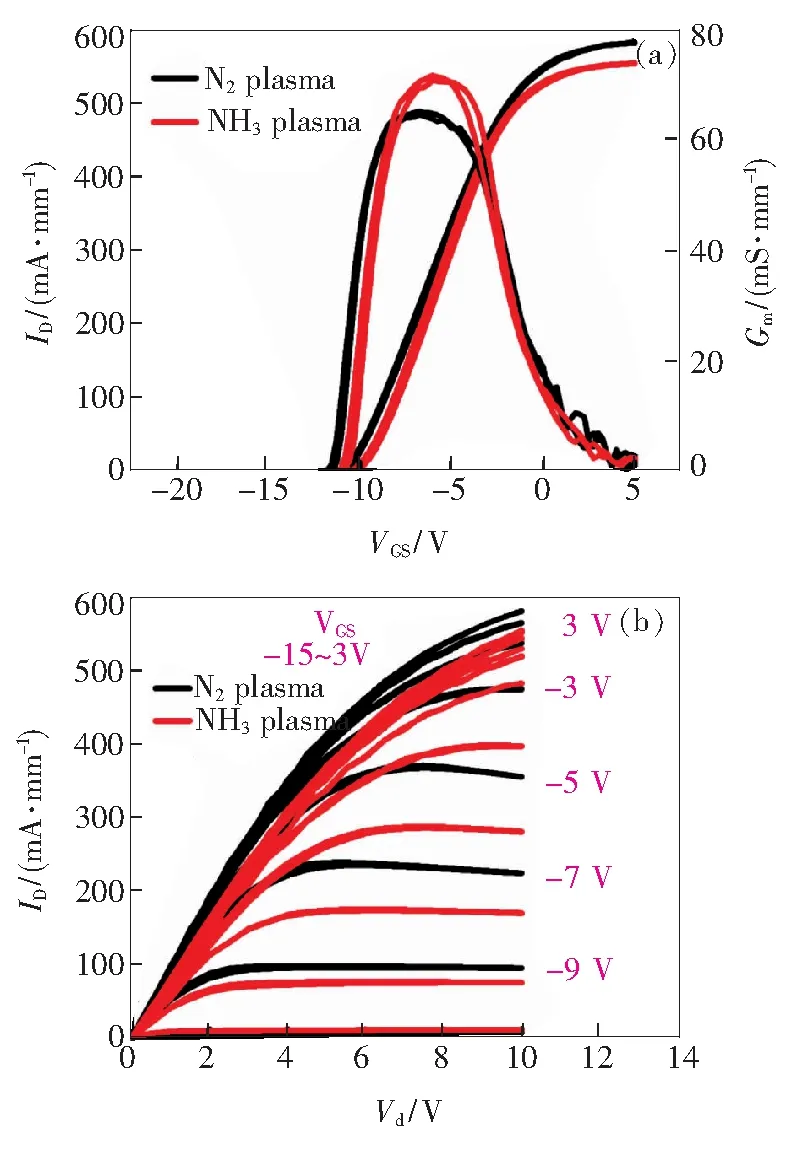

图2是N2和NH3预处理器件的转移输出曲线,从图2中可以看出不同的预处理气体对器件的直流特性具有明显的影响。N2和NH3等离子体预处理之后器件的峰值跨导分别是64.6 mS/mm和70.7 mS/mm,饱和电流分别为579.3 mA/mm和550 mA/mm。N2等离子体预处理的器件跨导峰值较NH3等离子体预处理器件低,但是饱和电流有所增加。在图2中还看到,相比于N2等离子体预处理,NH3等离子体预处理的实验结果中存在饱和电流下降的现象,这与Kim[12]报道的一致,究其原因是在NH3在较低功率下产生等离子体的同时会产生一个H+的钝化效果。类似的钝化对于器件的RF性能会有所提升,但对器件的DC特性有退化,Hashizume[17]和Romero[16]的研究已经证明了这一点。为了进一步对比采用N2和NH3不同预处理气体对表面态引起的器件性能退化作用,实验对样品A和样品B进行了电流崩塌的表征。图3分别显示了关态下漏极电压10,50,100,200,300 V下的电流崩塌。从图3中可以看到在不同的漏极偏压下,N2等离子体预处理器件的电流崩塌因子明显较NH3等离子体预处理的小,N2等离子体预处理器件在偏压100 V时崩塌因子最大值为35.6,NH3等离子体预处理器件为57.5;在偏压300 V时,NH3等离子体预处理器件的崩塌因子最大值为85.3,N2等离子体预处理器件为19.1。对比器件的动静态性能,采用N2等离子体预处理能够有效地提高器件的动态性能。

图2 N2和NH3等离子体预处输出曲线理器件转移输出曲线对比。(a)转移曲线;(b)输出曲线。

Fig.2 Ttransfer and output curves for sample A with N2plasma and sample B with NH3plasma. (a) Transfer curves. (b) Output curves.

图3 N2和NH3等离子体预处理器件电流崩塌对比

Fig.3 Current collapse for sample A with N2plasma and sample B with NH3plasma

3.2 界面预处理时间的影响

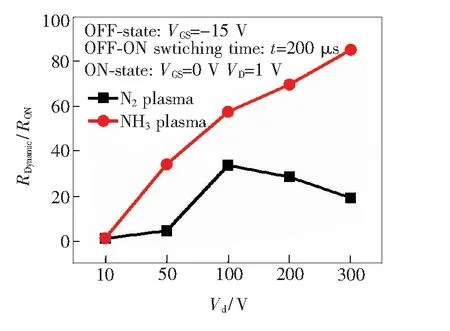

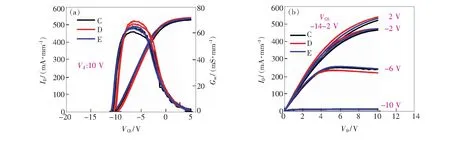

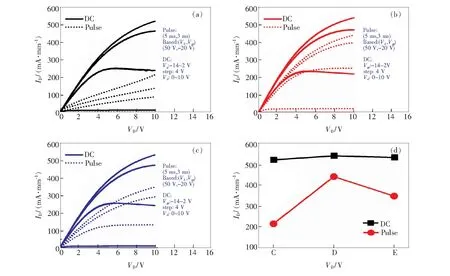

图4给出了不同预处理时间下,器件转移输出特性对比。结果显示不同预处理时间对样品的基本电学性能影响不明显,预处理后器件的静态性能没有大的提高。采用pulse-DC表征器件的动态性能。器件测试脉冲是(5 ms, 3 ms),即关态偏压施加的时间是3 ms,测试周期是5 ms,器件关态偏压为(VD:50 V,VGS:-20 V)。图5中展示了不同时间预处理器件的直流/脉冲输出电流曲线对比。相比于静态输出电流,C、D、E样品的脉冲输出电流都发生了明显下降,其中未经过N2等离子体预处理的样品C下降最为严重,预处理时间10 min的样品D结果最好,样品C、D及样品E的饱和电流下降幅度分别为306.1,99.1,184.5 mA/mm。该结果表明利用N2等离子体预处理能够明显地减小器件界面导致的性能退化。对比预处理10 min的样品D和处理30 min的样品E的结果,发现长时间的预处理对器件的性能有一定的损害,主要原因是长时间的预处理导致表面有正电荷或者新的施主态的积累,使得器件动态性能下降[18]。

图4 不同预处理时间下器件转移输出特性曲线。(a)转移曲线;(b)输出曲线。

图5 直流、脉冲输出曲线对比。(a)样品C;(b)样品D;(c)样品E;(d)实验样品直流/脉冲下饱和电流对比。

Fig.5 Comparision of pulsedI-Vcharacteristics. (a) Sample C. (b) Sample D. (c) Sample E. (d) Comparison of saturation output current density between pulsed and DC.

3.3 界面栅介质插入层的影响

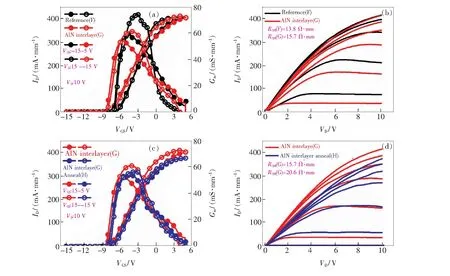

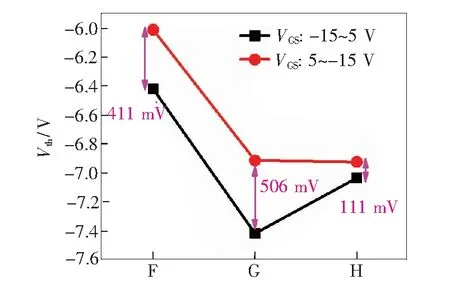

图6展示了器件的转移输出特性对比。为了更明显地显示,将样品F、G的对比结果显示于图6(a)、(b),将样品G、H的对比结果显示于图6(c)、(d)。样品F、G和H阈值电压分别为-6.46,-7.62 ,-7.04 V,由此看出采用AlN栅介质插入层导致了器件的阈值向负漂移,是因为引入AlN插入层会在表面形成极化正电荷,影响阈值电压。图6中给出了样品F、G和H导通电阻分别为13.8,15.7,20.6 Ω·mm。和样品F比较,样品G和H导通电阻增加的原因可能是引入AlN介质插入层会造成导通电阻在一定范围内退化,从而使饱和电流下降[19-20]。观察图6(c),发现样品H中,从-15 V扫到5 V的正向及从5 V回扫到-15 V的转移曲线回滞明显消除,而没有高温退火的样品G中回滞现象明显。图7给出了实验样品的正向阈值与负向阈值的对比,器件的阈值在回扫过程中会出现正向漂移,F、G和H器件的阈值回滞ΔVth(Vth负向-Vth正向)分别为411,506,111 mV。和样品F相比,样品H的ΔVth降低72.99%,可以看出采用退火后AlN栅介质插入层界面处理的器件阈值回滞明显消除,说明由界面引起的器件性能退化得到控制。另外,未经过退火的AlN介质插入层的界面处理的器件G阈值回滞反而增大,这可能是AlN材料中存在缺陷导致的。经过1 000 ℃的退火过程的样品H,AlN材料存在重结晶过程,提高了AlN材料质量,改善了界面质量。

图6 样品转移、输出特性曲线对比。(a、b)样品F、G对比;(c、d)样品G、H对比。

Fig.6 Comparison of transfer and output curves for samples. (a, b) Sample F and sample G. (c, d) Sample G and sample H.

图7 样品F、G、H正回扫阈值回滞对比。

Fig.7Vthhysteresis for sample F, sample G and sample H.

图8给出了样品F、G、H电流崩塌对比。对比样品F和G数据,可以看出未经过退火处理的AlN插入层对器件的电流崩塌的改善不明显,这一结论同图7中器件阈值回滞变化相一致。对比样品G与H可以看出,器件的电流崩塌得到了很好的提高,900 V下电流崩塌因子由样品G中的42.04下降到样品H的4.76,抑制效果明显。因此利用退火AlN作为栅介质插入层进行界面处理,能够有效改善AlGaN/GaN MIS-HEMT器件界面,提高界面质量,抑制电流崩塌,提高器件可靠性。

图8 样品F、G、H电流崩塌对比。

Fig.8 Current collapse for sample F, sample G and sample H.

4 结 论

本文研究了AlGaN/GaN MIS-HEMT器件制备过程中不同界面处理对其性能的影响。研究发现,经过N2等离子体预处理较NH3等离子体预处理能够降低器件的电流崩塌因子,提高器件的可靠性,在该研究基础上优化了N2等离子体预处理时间,实验结果显示10 min等离子体预处理能够有效地提高器件脉冲下电流。进一步引入AlN栅介质插入层,实验发现利用AlN插入层及退火工艺能够有效地改善AlGaN/GaN MIS-HEMT器件界面质量,抑制电流崩塌,提高器件可靠性,器件的阈值回滞从411 mV减小至111 mV,实现在关态应力900 V下将器件的电流崩塌因子由42.04下降到4.76。