现代电炉炼钢技术发展趋势分析

2019-07-18操龙虎

操龙虎

(中冶南方工程技术有限公司,湖北武汉430223)

以电弧炉炼钢为核心的短流程炼钢工艺,在吨钢资源消耗、工程投资、占地面积和二氧化碳、氮氧化物等污染物排放量方面均比长流程炼钢工艺大幅降低,符合绿色发展和低碳经济发展的要求[1-3]。电炉炼钢自问世以来,呈现不断增长的趋势,迄今为止,已占世界总钢产量的30%以上。尤其在欧美等发达国家,电炉炼钢的占比达到50%以上。我国近十年粗钢产量虽然逐年增加,但电炉钢的比例却呈现一定的下降趋势。截止2016年,我国电炉钢比例仅占总出钢量的7.3%,远低于世界平均水平[4]。这与近年废钢价格和电力价格有密切的关系。但随着国家环保需求的不断提高及废钢资源的增加,同时政府取缔中频炉、地条钢和配套政策的支持,使得电炉短流程产量明显增加。同时钢铁企业逐步淘汰落后电炉产能使得绿色节能电炉的需求也不断增强。因此,在目前我国钢铁工业发展方式发生转变的重要时期,了解电弧炉技术的发展对我国电炉的发展具有重要意义。

1 我国电炉炼钢的现状

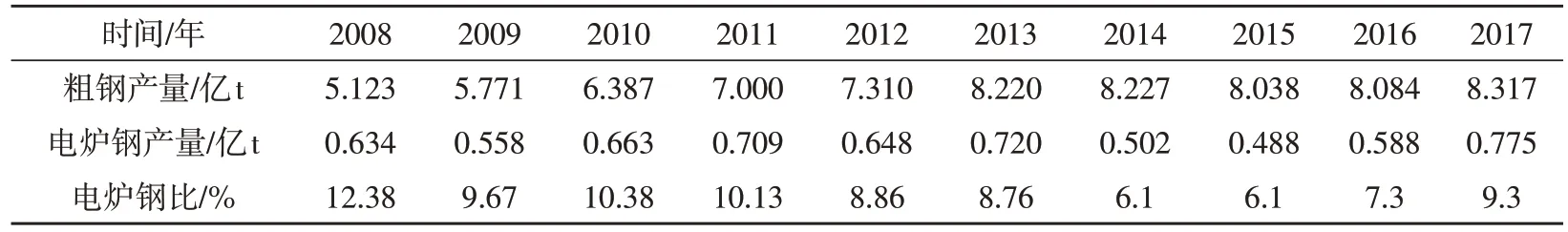

近年来,我国钢铁产量总体平稳,但电炉炼钢的比例却在不断下降,废钢价格是制约我国电炉炼钢发展的最大瓶颈。目前我国的废钢积累量和现实循环量都远远低于发达国家,除中国外的全球电炉钢生产比例达到42%,而我国仍不足10%。加之我们转炉钢产量巨大,也可消耗大量废钢,所以对电炉炼钢的发展也构成了一定的制约。表1 所示为我国近十年粗钢及电炉钢产量的变化趋势。随着我国废钢积蓄量的不断增加,废钢回收利用量逐渐提高,钢铁行业取缔“地条钢”也使废钢资源逐步增加。此外,环境限制不断增强,电力价格不断降低,发展电炉炼钢相对优势将会愈发凸显。总体而言,发展电炉炼钢的有利条件正在逐步显现。

但目前国内大多数仍采用传统顶装料电炉炼钢方式,效率低,生产成本高,污染严重,尤其是二噁英污染问题严重[5-6]。随着国家对节能减排,钢种生产质量及环境问题的重视,采用更加节能环保高效的电炉炼钢技术是未来的发展方向。主要从以下几个方向进行发展:绿色环保、废钢预热、提高电极和炉衬寿命以及电炉炼钢智能化等。

2 环保技术的发展

二噁英是目前世界上毒性最强的化合物之一,其毒性相当于氰化物的1 000倍,对环境和人类有巨大危害。在钢铁工业生产过程中,长流程烧结工序是主要的二噁英产生来源,但短流程电炉炼钢工序也会产生大量二噁英。《炼钢工业大气污染物排放标准》(GB 28664—2012)规定,电炉烟气中二噁英的排放限值为0.5 ng-TEQ/m3,而河北省更要求电炉炼钢过程中二噁英类排放浓度低于0.2 ng-TEQ/m3。电炉冶炼过程中需要将含塑料和油脂的废钢装入电炉内进行预热,但由于废钢预热温度和二噁英形成温度相近,前驱体合成及热分解反应促使了烟气中二噁英的形成。同时废钢中微量铜、镍等氧化物可作为反应催化剂,促进二噁英的形成。此外,在高温烟气冷却过程中,会以从头合成的方式生成二噁英。实验结果表明,当烟气温度高于850 ℃,氧气含量不低于6%时,可有效分解二噁英。在完成二噁英氧化热分解后,要求防止它们在250~500 ℃通过从头合成机理再次合成,这就要求电炉烟气在氧化热分解之后迅速冷却至250 ℃以下,实现二噁英减排[7-8]。

表1 中国近十年粗钢及电炉钢产量

为了适应环境发展的要求,抑制二噁英的排放,采用合适的减排手段尤为必要。具体方法如下:

(1)减少含油脂、涂料等废钢入炉,同时在入炉前强化分选和预处理,有效去除氯源,最大限度降低含塑料、油脂等含有机物废钢的入炉量,同时提高铁水的投入量。

(2)燃烧室热分解,当烟气预热废钢后,进入燃烧室,并通过烧嘴燃烧烟气,使其温度达到850 ℃以上,从而使二噁英等有害气体发生分解。

(3)烟气急冷,经过高温热分解的烟气应在冷却塔内进行快速冷却,从而抑制二噁英的从头合成。

(4)高效过滤及活性炭吸附技术。二噁英在低温条件下会以固态形式吸附在烟尘表面,因此,通过高效除尘器可降低二噁英排放量。而活性炭吸附技术是在布袋除尘器前喷入活性炭粉末,吸附烟气中的二噁英,达到降低二噁英排放的目的。

(5)催化分解。美国戈尔公司研发的催化过滤Remedia 技术[9],主要是将表面过滤技术同催化过滤技术集成在滤袋上,能够使二噁英在较低温度下(200 ℃左右)通过催化反应彻底分解成CO、H2O 和HCl,该技术去除二噁英彻底且不存在二次污染。

针对上述环境和技术要求,日本株式会社(Steel Plantech)开发了Ecoarc 生态电弧炉。从目前4 个工业应用结果来看,采用Ecoarc 电炉炼钢的二噁英排放量均低于各国限值[10]。

3 节能降耗技术的发展

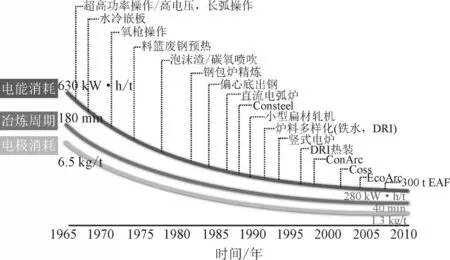

电炉炼钢技术自1899年问世以来,其冶炼技术和装备水平不断提高,出现了超高功率、氧枪操作、水冷炉壁和炉盖、泡沫渣埋弧操作、偏心炉底出钢、氧燃烧嘴、碳氧枪,废钢预热、底吹搅拌,兑铁水等炼钢技术,有效地缩短了冶炼时间和节能降耗,并在不断开发及优化。当前国内外在节能降耗方面的主要工作如图1所示。

图1 电炉炼钢装备与技术发展

3.1 降低电耗

随着钢产品市场的竞争加强,最大限度地节约生产成本是每个企业追逐的重要目标。电炉炼钢过程中电耗消费在成本中占据很重的比例,如何节约电能是实现盈利的重要环节。

3.1.1 电炉大型化

采用超高功率电炉炼钢,可以缩短废钢熔化时间、提高功率因素、缩短冶炼周期、降低电耗。同时易于与炉外精炼、连铸相配合,实现高产低耗的目的。采用超高功率电炉炼钢后,生产效率可从1.5 t/(h·MW)提高到2.5 t/(h·MW)以上,同时电耗能降低100 kW·h/t 左右。目前国内新建电炉的容量普遍在100 t 以上,且不断淘汰小型电炉。

3.1.2 废钢预热技术

废钢预热技术能有效节约电能,促进废钢的熔化。目前废钢预热的技术主要有四种:传统料篮式废钢预热、双炉壳电炉、竖井式电炉及康斯迪电炉,目前以竖井式电炉和康斯迪电炉的应用技术开发最为广泛。

1)竖窑式电炉

20 世纪90年代,德国福克斯公司开发出第一代Fuchs 竖炉,其原理是在炉顶第四孔(直流电弧炉第二孔)处安装一竖井通道,而废钢填充到竖井内,并与熔化室连接。在电炉冶炼过程中,高温烟气从第四孔排出,进入竖井内预热废钢。为实现100%预热废钢,福克斯公司开发出手指式竖炉,在竖井与熔化室之间安装一活动托架。当废钢加入到竖井内预热完成后,打开托架加入熔化室中。竖炉的优点是废钢预热温度高,冶炼周期短。但是手指式竖炉的“手指”在高温下使用寿命低,维护成本高,影响电炉的连续生产,目前在国内基本淘汰。为了减缓上述问题,进一步提高预热效率,相继开发了Shaft arc furnace、Ecoarc 及Quantum 等电炉[11]。Shaft arc furnace电炉[12]是一种改进型竖炉,最大的特点就是电炉上有两个半圆形竖井,保持竖井内烟气自然对流,从而使预热更均匀。但目前在欧洲仅有140 t 和100 t 的炉子在生产。Ecoarc 生态电弧炉[13]是基于减少二噁英排放的环保需求而开发的,其特征是预热竖炉和熔化室是直接连接在一起的,它能使废钢连续存在的状态下进行熔化,同时密封性良好,有效降低废钢氧化,废钢预热温度可达850 ℃以上,电耗也降至210 kW·h/t,甚至于低于150 kW·h/t。目前全世界有6家企业在生产,主要分布在日本、韩国和泰国。Quantum量子电炉[14-15]是西门子奥钢联开发出的一种新型电弧炉,属于Fuchs 竖式电炉的改进型。其梯形设计的竖井以及手指系统改进设计提高了废钢预热效果,同时有效降低了废钢在竖炉内发生黏结和堵塞的问题。目前国内已经签约8座量子电炉,应用效果有待验证。

2)康斯迪电炉(Consteel)

康斯迪电炉是一种连续加料、预热和熔化的电炉。其废钢预热的方式是在连续加料的过程中,利用冶炼过程中产生的高温废气对行进的炉料连续预热,可使废钢入炉前的温度达到250~300 ℃。

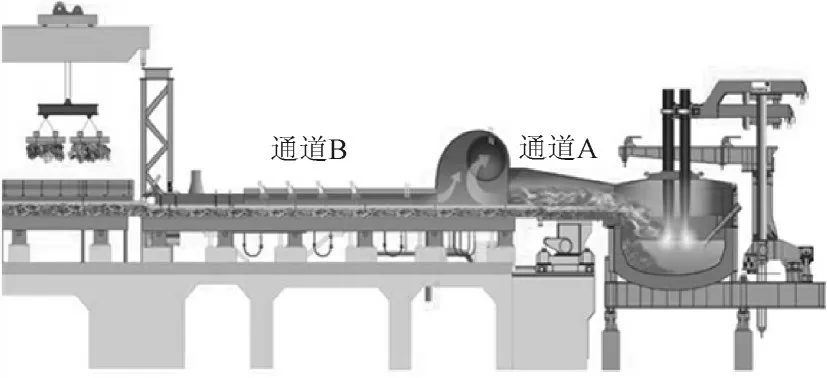

为进一步实现节能环保的目的,康斯迪电炉对废钢预热系统做了技术改进,称为增强型康斯迪电炉[16]。增强型康斯迪的技术革新主要在电炉冶炼和废钢预热两部分:电炉冶炼部分主要采用了更大的留钢量和更好的留渣操作,同时结合合适的喷吹系统,进一步节能降耗。废钢预热技术改革主要体现在预热通道上,其核心技术是引入了烧嘴加热废钢通道(通道B),并和烟气加热废钢(通道A)分开,从而实现均匀加热。采用增强型康斯迪电炉进行废钢预热,预热温度可达400~450 ℃,节约电耗70 kW·h/t。图2为增强型康斯迪电炉的基本构造及其预热通道。

3.1.3 减少炉盖开启

电炉炉盖开启少,可减少熔池暴露造成的热辐射损失。相比于传统顶装料电炉,新型设计的康斯迪电炉具有良好的连续加料方式,可降低炉盖开启时间,从而有效降低电能消耗。而其他新型电炉在加料方式上也在逐步改进和完善,如量子电炉利用带溜槽的升降机系统将废钢从地下倾卸站装入电弧炉,而不需要使用天车或废钢料篮,实现全自动操作,从而减少炉盖开启频次。

图2 增强型康斯迪电炉的基本构造

3.2 降低电极消耗

电极的正常消耗主要为尖端消耗和侧面消耗。电极尖端消耗主要是石墨在高温下升华和在钢渣中熔化所致。在正常作业情况下,尖端消耗可达到电极总消耗的50%。电极被氧化是侧面消耗的主要原因,消耗量约占总消耗的40%,其氧化反应速度与温度密切相关。降低电极消耗的主要方法如下:

(1)平熔池操作。在电炉冶炼过程中采用留钢操作,预热的废钢直接加入到熔化的钢液中,实现了平熔池操作,减少闪变,降低了电极折断的几率。

(2)提高密闭性。由于高温条件下石墨电极易被空气氧化,提高密闭性,减少空气侵入炉内,可有效降低电极的消耗。同时尽量减少赤热的电极在炉外的暴露时间,规范吹氧操作。采用量子电炉、生态电弧炉进行冶炼时,由于提高了密闭性,吨钢电极消耗可从2.5 kg/t降低至1.0 kg/t。

(3)提高废钢预热温度。提高废钢预热温度,可降低电耗,从而降低电极消耗。

(4)烧嘴助熔。提高电炉吨钢用氧量,增加电炉内化学能输入是强化电炉冶炼,提高电炉节奏的最有效手段之一。每喷吹1 m3氧气相当于向炉内供应3~4 kW·h电能。同时采用氧燃烧嘴技术也可大幅降低电能。

4 电炉炼钢智能化

电弧炉冶炼过程中,如果只凭借操作者经验很难控制电炉生产水平,同时也限制了电弧炉生产率提高和冶炼过程优化。通过开发一系列先进的监测模型和控制模型,结合数据信息交流和过程优化,可进一步促进电弧炉装备技术的发展。

4.1 炼钢终点温度控制

电弧炉炼钢终点温度的精确控制是降低生产成本、加快冶炼节奏的关键。然而电炉炼钢系统很复杂,包括金属原料成分和来源,冶炼操作等均有很大的波动,常规的机理模型很难准确预测。随着智能化的发展,人工神经网络,支持向量机,遗传算法等逐渐应用到电炉炼钢的终点预测中,从而改善了单一算法的不足。近年来,研究者开发出基于支持向量机(SVM)、人工神经网络技术和遗传算法相结合的电炉炼钢终点温度预报模型[17-18],达到了较为不错的效果。北京科技大学依靠炉气分析检测和钢液温度测量手段,建立了基于炉气分析和物料衡算的脱碳指数-积分混合模型和钢液终点温度智能神经网络预报模型,实现最终碳含量命中率90%,终点温度命中率88%[19]。

4.2 烟气分析技术

冶炼过程的实时动态预报是电炉达到最佳性能的关键。基于此,Tenova 开发了Goodfellow EFSOP 系统,进行电炉烟气成分实时监测,并用于优化电炉的化学能使用,在节能降耗,提高生产率以及环境保护等方面有积极的作用[20-21]。分析电炉过程烟气是了解电炉过程动态的关键因素,也是提供EFSOP 直接动态控制功能的关键,因此空气稀释之前应保证纯净的过程烟气被连续采集。EFSOP 分析仪提供4 种关键气体的连续分析,包括CO、CO2、H2、O2等。通过连续可靠的烟气分析结果,可有效地动态闭环控制烧嘴、氧枪、碳枪和炉压操作。EFSOP技术使用经过工业验证的专利探头,直接安装在电炉第四孔。过程中还可对电弧炉中水分进行监测,防止水分过高引起爆炸。Siemens 开发的Simetal Lomas 连续烟气分析系统,由于对气体采样探测器进行了特殊的设计,并结合安装的自动清洁装置和水冷装置,能够全自动连续测量和分析废气。

4.3 测温取样技术

钢液的温度测量和取样[22-23]一直是制约电弧炉生产效率和电能消耗的重要环节之一。而目前,国内大部分电弧炉炼钢企业仍采用传统的人工取样测温方式,存在安全性差,时间成本高等问题。Siemens 设计的Simetal Liqui Rob 自动测温取样机器人,可自动更换取样器和测温探头,确保了连续、安全、可靠的炼钢过程。同时还开发出基于组合式超音速喷枪的非接触式钢液测温系统(Simetal RCB Temp),能够在短时间内准确地测出钢液温度和出钢时间,使电炉炼钢过程的通断电时间达到最佳,提高电炉炼钢的生产能力。

4.4 智能电炉炼钢技术

随着电炉生产工艺越来越复杂,再加上对提高设备生产能力、降低环境污染的要求越来越高,就需从整体过程出发,将冶炼过程获取的信息与过程基本机理进行有效结合分析,并决策和控制电炉冶炼操作,实现电炉炼钢整体优化。

传统的电炉控制技术很难控制炉子的操作。特诺恩的iEAF 智能电炉炼钢[24]技术整合了EFSOP 烟气分析技术及先进的工艺模型,同时结合一次和二次传感器,以闭环形式动态控制和优化整个电炉冶炼过程。iEAF智能炼钢技术根据传感器提供的信号,依据控制参数和电极调节器等来管理冶炼过程,从而更便捷地优化冶炼操作。

Siemens 开发的EAF Heatopt 是一种整体性工艺优化系统,集废气监测系统和整体工艺模型于一身,可对烧嘴和吹氧装置进行闭环控制。同时还可对碳的喷吹进行控制,优化泡沫渣。该系统能够降低电能、电极、氧气和天然气的消耗,提高金属收得率,增大产能。

Daneli 开发的Q-MELT 系统将连续温度检测、炉渣检测和废气分析等分析技术综合为一体,再结合碳平衡法,可完全实现所有相关输入和输出数据的监视管理和分析[25]。

5 余热回收技术

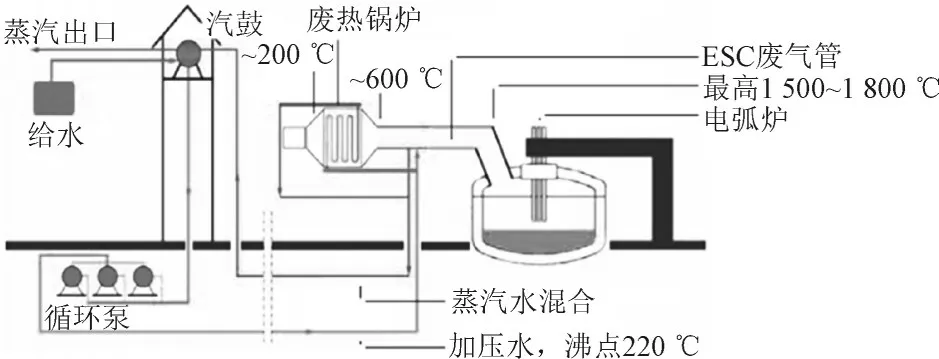

在现代电炉输入的总能量中,大约有30%的能量是随着烟气逸散出电炉的,同时再加上将在二次燃烧室中燃烧的CO 所能提供的能量,如果不加利用,大量的能量将会被浪费。目前转炉已实现负能炼钢,而电炉的余热回收仍需不断加强。而一般情况下,超过25%输入电炉的能量是可以被余热回收系统回收利用的。传统电炉技术是利用水冷烟道系统,但由于加热后的冷却水达不到足够高的温度和压力(4~5 bar),因此,冷却水会被泵再次送到蒸发冷却塔中,从而使得大量热量被释放到大气中,造成能量浪费。Tenova 开发的iRecovery 智能余热回收技术利用15~40 bar 水压的高压锅炉管替换传统的低压水冷管,能高效回收余热,所产生的高压蒸汽可用于补充或取代工厂中的蒸汽锅炉。

Tenova 系统利用冷却水(20~40 ℃)从电炉废气管道回收热能,以高压和高温热水(180~250 ℃)作为热交换介质回收高温含尘废气热量,从而降低了通过蒸发分离废气的热量。具体系统流程如图3 所示,先在600 ℃利用辐射热传递,再用废热锅炉回收低温热水入口的热能。该余热回收技术可以回收35%~70%的烟气能量损失,即回收10%~25%的初始能量输入,并减少对环境的影响。

6 结 论

随着国家对能源和环境问题的越来越重视,节能环保型电炉炼钢生产技术将不断发展,这将对电炉炼钢工作者提出更高的要求。未来电炉炼钢装备技术将朝着更高效的废钢加料和预热技术、更节能的操作冶炼水平、更智能的电炉炼钢过程控制方向迈进。

图3 iRecovery余热锅炉系统