机制砂掺率对塑性混凝土力学性能的影响

2019-07-18高玉琴何紫昕

高玉琴,何紫昕,宋 力

(1.黄河水利委员会黄河水利科学研究院,河南郑州450003;2.水利部堤防安全与病害防治工程技术研究中心,河南 郑州450003;3.华北水利水电大学,河南 郑州450045)

塑性混凝土是一种以膨润土或黏土替代部分水泥的新型柔性材料,具有低弹性模量、变形性能强、抗渗性高的特点[1]。因其良好的抗渗性、耐久性、变形适应性以及节省工程造价等特点,使塑性混凝土逐渐成为一种新型材料,在工程中的应用越来越广泛。目前,工程上一般仍以不同掺量的膨润土、水泥、河砂、石子等通过掺配制成塑性混凝土[2-4],但严格意义上说,塑性混凝土的原材料并不固定,往往是根据现场环境因地制宜,配制满足工程需要的塑性混凝土,如三峡大坝的塑性混凝土防渗墙围堰[5],其选择风化花岗岩弃料代替膨润土和河砂。随着我国水利基础设施及一些大型水利工程的建设,对河砂的需求逐渐增大,但河砂的产量逐步下降且价格越来越贵,在成本控制压力下,急需找到河砂的替代品[6]。目前,由于大多数企业生产能力有限,产品质量较差[7],市面上销售的机制砂普遍含泥量偏高,导致配制的普通混凝土出现拌合物流动性下降、混凝土干缩性差、强度低等问题,因此大多数低质量机制砂只用于村镇的私人民用建筑。塑性混凝土中的膨润土,主要矿物成分是一种具有良好吸附性的细粒[8-9],它是使塑性混凝土具有低弹性模量、低强度特性的根源,其性质类似机制砂成分中的泥粉,如用机制砂代替部分河砂,将如何影响塑性混凝土各项性能需进一步研究。笔者通过室内试验,研究不同掺率情况下机制砂塑性混凝土的力学性能和拌合物工作性能,初步探索机制砂替代河砂的可行性。

在试验过程中,由于机制砂掺率增大,塑性混凝土拌合物塌落度下降,因此笔者在加大机制砂掺量的同时添加附加水,控制塑性混凝土的塌落度稳定在220~230 mm,以此和不添加附加水情况进行对比。

1 试 验

1.1 试验原材料

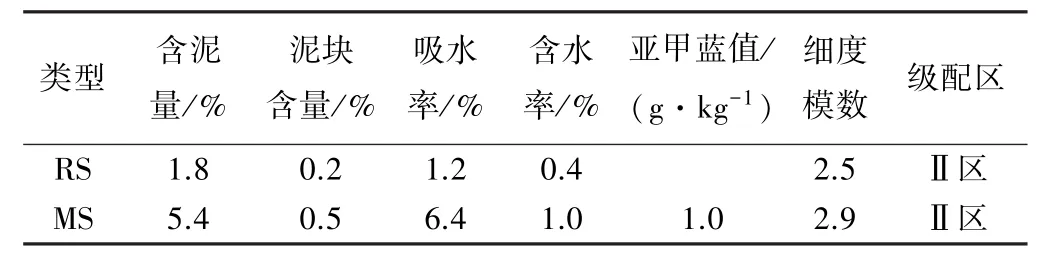

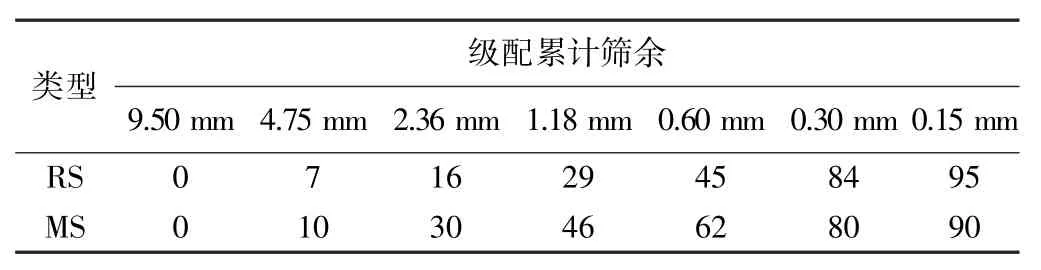

室内试验用到的主要原材料有:①水泥,采用中国建筑材料科学研究总院生产的强度等级为42.5的袋装基准水泥;②膨润土,采用郑州金之福公司销售的河南信阳钠基膨润土,其目数为200~400目;③河砂(RS)和机制砂(MS),其具体参数见表1和表2;④粗骨料,采用粒径为5~20 mm的连续级配碎石;⑤减水剂,采用河南省建筑科学研究院生产的聚羧酸型减水剂,掺量为1%。

表1 河砂和机制砂的性能参数

表2 河砂和机制砂颗粒级配累计筛余 %

1.2 试验方法

塑性混凝土的单轴试验根据《普通混凝土拌合物性能试验方法标准》(GB/T50080—2002)和《水工混凝土试验规程》(DL/T5150—2001),分别进行拌合物流动性测量和塑性混凝土单轴抗压强度试验。塑性混凝土配合比设计参考王四巍[10]推荐的方法进行,主要分为添加附加水和不添加附加水两类,附加水添加量以塑性混凝土拌合物塌落度达到220 mm为准。不添加附加水时,按机制砂的掺率(0%、20%、50%、70%、100%)不同,配合比分别为M-0%、M-20%、M-50%、M-70%、M-100%;添加附加水后,根据机制砂的掺率(20%、50%、70%、100%)不同,配合比分别为 AM-20%、AM-50%、AM-70%、AM-100%。试验材料配合比及拌合物塌落度见表3。

每个配合比制作3个150 mm×150 mm×150 mm的立方体试件进行平行单轴抗压强度试验,取其算术平均值作为试验测得的力学指标。

塑性混凝土试样制作采用人工搅拌,投料顺序为砂、石、水泥、膨润土、水、减水剂。在砂、石、水泥、膨润土投完后干搅30 s,然后注入二分之一的水量搅拌90 s,之后注入拌合均匀的剩余水和减水剂,再湿拌60 s,保证搅拌时没有团状体出现。浇注之前测量塑性混凝土拌合物塌落度,浇注后运至标准养护室静置48 h后拆模,养护28 d后开始试验。

单轴抗压强度试验仪器采用改装后的动静三轴试验机,加装加压面和传力柱底座,满足试验要求。设置加载速率为0.05 MPa/s。光栅位移传感器设置在压板的上端,采用全标距法采集应力应变试验数据。

表3 塑性混凝土配合比及塌落度

2 试验结果及讨论

2.1 机制砂掺率对塑性混凝土拌合物流动性的影响

由表3可知,不添加附加水时,随机制砂掺率的增大,塑性混凝土拌合物的塌落度呈下降趋势,当机制砂掺率分别为20%、50%、70%、100%时,其拌合物塌落度较0%掺率时降低率分别为4.3%、13.0%、17.4%、28.3%。

塌落度下降的原因是因为机制砂的细颗粒中泥粉含量高,刘战鳌等[11]研究表明,泥粉主要由膨胀型黏土矿物组成,表面疏松多孔,能吸附水泥浆中的水分子,使能起流动作用的水分子减少,造成塑性混凝土拌合物塌落度下降。

事实上,砂的常用检测项目中并不包括泥粉含量,仅有含泥量检测。机制砂的含泥量是指小于0.08 mm的细小颗粒含量,包括泥粉和石粉,石粉近似于粉煤灰,属于惰性微集料,具有微集料效应[12],并不会影响拌和物的流动性[13]。

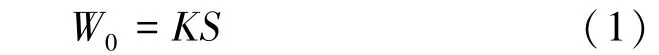

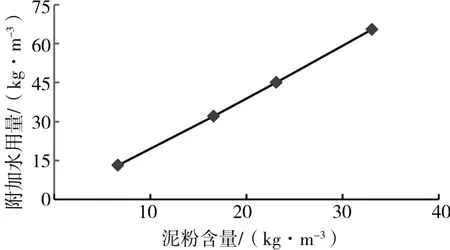

本试验机制砂中泥粉的含量远高于河砂中的含量,根据李北星等[14]的研究成果,机制砂亚甲蓝检测值和其石粉及泥粉含量呈线性关系,而增加5%的石粉含量只能增加0.05的亚甲蓝值。假设黏土影响的亚甲蓝值为0.80,泥粉含量和亚甲蓝关系式为y=0.108 9x+0.337 5,泥粉含量为4.24%。按4.24%对应的泥粉含量换算后,AM-20%、AM-50%、AM-70%、AM-100%对应的泥粉含量分别为6.61、16.53、23.15、33.07 kg/m3。取横坐标为泥粉含量,纵坐标为附加水量,绘制二者关系曲线,如图1所示。可知,泥粉含量和附加用水量呈线性关系,附加水添加量和泥粉含量的推荐公式为

式中:W0为附加水量;S为泥粉含量;K为比例系数,由机制砂的泥粉种类确定,本次试验机制砂和附加水的比例系数为1.962。

图1 泥粉含量与附加水用量的关系

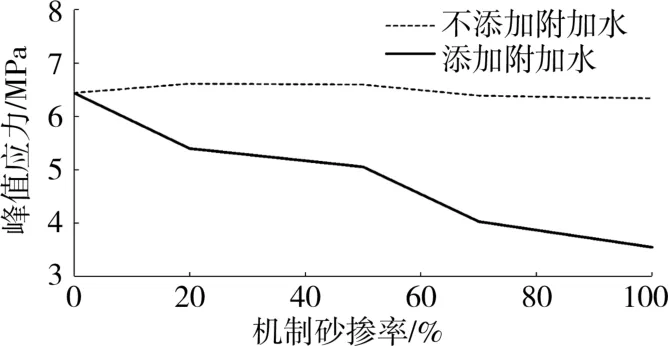

2.2 机制砂掺率对塑性混凝土峰值应力的影响

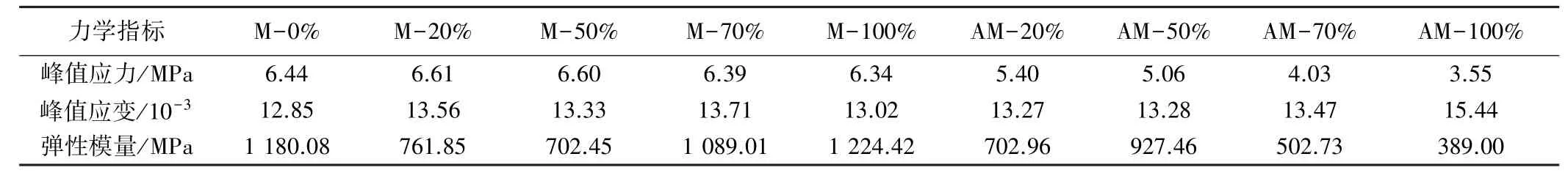

不同掺率下机制砂塑性混凝土峰值应力试验结果见表4。机制砂掺率与峰值应力关系如图2所示,不添加附加水时,不同掺率的机制砂塑性混凝土峰值应力变化相对不明显,随着机制砂掺率的增加,塑性混凝土峰值应力呈小幅度变化。其变化大体趋势为先增加,后减少,在机制砂掺率为20%时取得最大值,峰值应力相比不掺入机制砂的对照组增长2.6%。可见,虽然机制砂内的黏土吸附水导致塑性混凝土拌合物流动性下降,但并未对塑性混凝土强度造成足够大的影响。由此可认为,机制砂黏土细颗粒吸附的水分未影响膨润土及水泥参与水化反应[15]。

表4 不同掺率下机制砂塑性混凝土峰值应力试验结果

图2 机制砂掺率与峰值应力关系

本次试验机制砂掺率为20%时,塑性混凝土强度产生小幅度上升的情况,与何盛东等[16]对不同替代率下高强机制砂混凝土进行研究时观察到的现象相近:机制砂与天然砂的比例存在一个最佳值,原因可能与机制砂级配有关,机制砂和河砂虽同属于级配Ⅱ区,但河砂中大颗粒和细颗粒含量比机制砂少很多,而机制砂中则缺少适中大小的颗粒,在两者相互结合至机制砂掺率约为20%时,达到了最优配比,减少了塑性混凝土水化作用时多余孔隙的生成,增强了抗压强度。

添加附加水后,塑性混凝土的峰值应力随机制砂掺率上升而总体下降。在机制砂掺率为100%时,塑性混凝土峰值应力下降约44.9%。原因在于:添加的附加水仅起了增加拌合物和易性的作用,超过胶凝材料水化反应所需的用水量,使得多余的水量在养护过程中上升到塑性混凝土表面而产生孔隙,降低其抗压强度,并伴有泌水现象。

2.3 机制砂掺率对塑性混凝土峰值应力对应应变的影响

不同掺率下机制砂塑性混凝土峰值应力对应应变的试验结果见表4。机制砂掺率与峰值应变关系如图3所示,不添加附加水时,塑性混凝土峰值应力对应应变随机制砂掺率增大并无明显改变;当添加附加水后,在机制砂掺率小于70%时,塑性混凝土峰值应力对应应变随掺率增大呈现小幅度增大趋势,在机制砂掺率达到100%时,峰值应力对应应变快速增加到最大值,增幅约为20%。

2.4 机制砂掺率对塑性混凝土弹性模量的影响

参考王四巍等[17]、李清富等[18]、宋力等[19]的研究成果,观察本次试验试样的应力应变曲线形态,选择采用0.6、0.8倍峰值应力对应的弹性模量计算区间。计算结果表明,选取的弹性模量计算区间使本次试验试样的应力应变关系基本处于峰值前近似直线段,最终采用弹性模量计算公式为

图3 机制砂掺率与峰值应变关系

式中:σ0.8、σ0.6分别为 0.8倍和 0.6倍峰值应力;ε0.8、ε0.6分别为0.8倍和0.6倍峰值应力对应应变。

不同掺率下机制砂塑性混凝土弹性模量的试验结果见表4。添加附加水对塑性混凝土弹性模量的影响大于机制砂掺率的改变。不添加附加水时,机制砂掺率增减对弹性模量的影响无明显规律,总体上看,随机制砂掺率的改变,弹性模量在700~1 230 MPa之间浮动;若添加附加水,除机制砂掺率50%情况外,弹性模量随机制砂掺率增大而减小,当机制砂掺率为100%时弹性模量减小到最小值,最大降幅45%。

2.5 机制砂掺率对塑性混凝土应力应变曲线的影响

塑性混凝土应力应变一般曲线如图4所示,定义弹性变形AB段的A点为峰值前反弯点,A点对应的应力为峰值应力的5%~15%,峰值后反弯点为D[20]。

图4 塑性混凝土应力应变关系示意

不添加附加水时,机制砂掺率对塑性混凝土应力应变曲线无明显的影响。添加附加水后,应力应变关系如图5所示。经统计,在添加附加水后峰值前反弯点A对应的应变随机制砂掺率增大而稍微增大,且在机制砂掺率达到100%时表现得最明显。初始加载段OA过后,其峰值前反弯点A向后偏移,使得峰值应变也因此变大。峰值后其应力下降速率随机制砂掺率增大而变小,在图中则表现为曲线下降放缓。添加附加水后,水胶比的增大导致混凝土内部孔隙率增大,而OA段由于骨料沉降及混凝土泌水、干缩等原因产生了初始裂隙,因此在试样受压后裂隙闭合产生变形。初始孔隙率的提高及泌水增多一定程度上影响了初始裂隙的生成,因而提高了峰值前反弯点对应的峰值应变。

图5 添加附加水后应力应变关系

在添加附加水后,峰值后反弯点D所对应的峰值应变急剧增加,在机制砂掺率为100%时,对应应变增加幅度达到最大值200%。由于添加附加水后的塑性混凝土本身孔隙率较大,骨料表面过渡区的水泥浆体强度低,而峰值后试块在CD段形成贯穿裂缝时,在微观层面上破坏界面过渡区的水泥浆体则更容易,因此在相同荷载情况下产生较大的变形。D点之后试样的强度主要由破裂试块间的摩擦力或未破裂的较大局部部位承担,因而其曲线就趋向于重合。

3 结 论

(1)随着机制砂掺率的增大,塑性混凝土拌合物的流动性下降。根据机制砂的泥粉含量和黏土类型可计算出附加水的用量,拌合物添加附加水后可达到和普通塑性混凝土一样的工作性能,但会造成拌合物黏聚性下降、泌水等问题。

(2)不添加附加水的情况下,机制砂掺率的增减对塑性混凝土的强度并无明显影响;添加附加水后,仅改善了拌合物工作性能,多余的水并不参与水化反应,反而产生了大量孔隙导致塑性混凝土强度降低。

(3)不添加附加水的情况下,随机制砂的掺率不同,峰值应变、弹性模量、应力应变曲线等无明显变化;添加附加水后,随机制砂掺率的增加,附加水增多,等同于增大了水胶比,塑性混凝土峰值应变增大,弹性模量减小,应力应变曲线上升段和下降段均产生放缓的趋势。

(4)就机制砂替代塑性混凝土中的普通河砂的可行性来说:如对拌合物流动性要求不严格,控制机制砂掺率为70%及以上为好,塑性混凝土拌合物的工作性能下降较小,而应力应变性能与普通塑性混凝土几乎一样;若对拌合物流动性要求高,可根据公式添加附加水,同时根据需要调整配合比,得以在应力应变性能变化的情况下得到工程要求范围内的塑性混凝土。