疏浚管道磨损远程实时监测系统研究

2019-07-18倪福生

王 珺,倪福生,蒋 爽

(1.河海大学 机电工程学院,江苏常州213022;2.疏浚技术教育部工程研究中心,江苏 常州213022)

疏浚管道是挖泥船水力输送环节的主要组成部分,输送高浓度、高压力、大流量泥浆,尤其是珊瑚礁、岩石、硬质黏土等坚硬物料时,会对管道内壁产生较大磨损与冲击[1]。在磨损作用下,疏浚管道极易产生疲劳,老化加速,甚至在较短的时间内被磨穿,通常疏浚钢管工作0.5~1.0 a就需要更换。磨损老化的疏浚管道在高压输送环境下,很容易破裂造成爆管事故,一方面易造成人身伤害,另一方面使得整个工程停工,造成的经济损失数以百万元计。因此,如何及时获取各段钢管的磨损信息,以指导疏浚管道的更换工作,就变得尤为重要。现阶段多根据项目部积累的工程经验,结合现有钢管的使用时间、本次预计的施工时间和输送的土质特性等,判断钢管壁厚。有时为了避免爆管风险,不得不提早更换;也有采用便携式探测仪表或敲击的方式对磨损量进行定量或定性分析,但需工作人员定期到达各施工段进行监测,耗费人力物力,并且由于疏浚钢管多位于大江大河或海面上,因此现场监测的难度和风险都很大[2-3]。

本文针对疏浚管道磨损检测的现状,利用超声波测厚机理设计测厚终端,以SAE(Sina App Engine)云平台作为数据中心,结合GPRS通信技术[4]、GPS定位技术,研发一套疏浚钢管磨损远程实时监测系统,以期较为准确地指导疏浚钢管更换工作,有效延长钢管寿命,降低爆管风险。

1 系统总体设计方案

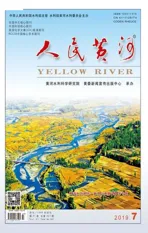

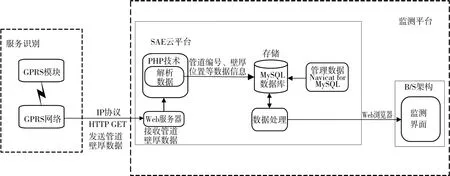

疏浚管道磨损远程实时监测系统主要由超声波远程实时测厚终端和监测中心两部分组成(见图1)。测厚终端设备采用脉冲反射式超声波测量机理[5-6],应用卡尔曼滤波理论[7]的降噪方法降低超声回波中的噪声干扰,并利用Matlab进行多点数据拟合校准来提高管道壁厚测量精度。测厚终端与监测中心采用GPRS通信方式实现数据交换。监测平台以SAE云平台[8-9]为服务器,接收并显示远程数据。系统总体设计方案见图1。

图1 系统总体设计方案

2 基于STM32的疏浚管道测厚装置设计

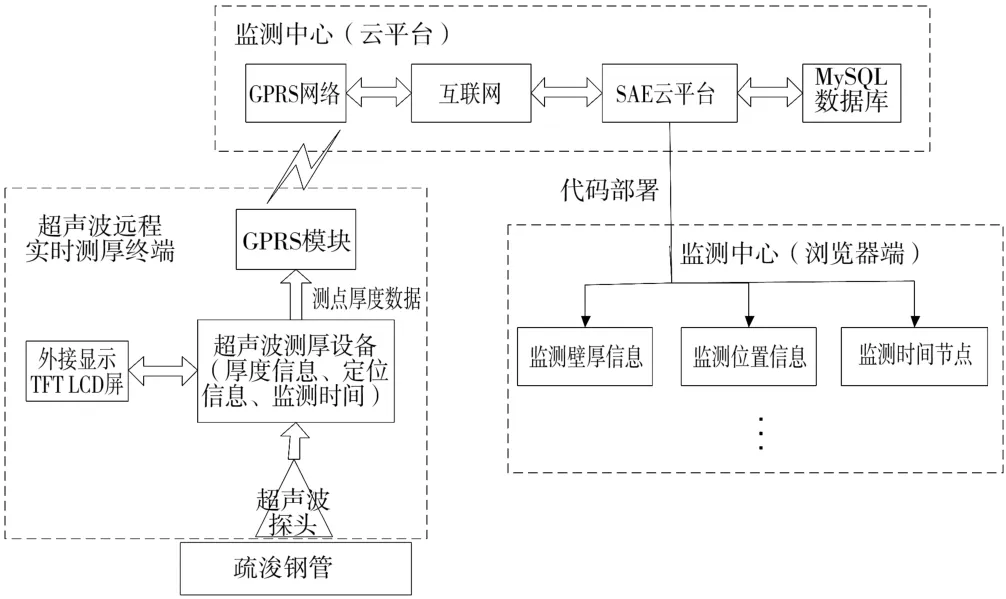

疏浚管道磨损远程实时监测系统的核心在于终端设备——超声波测厚装置的设计,包括硬件系统设计和软件系统设计。总体上可分为人机交互模块、单片微处理器控制模块、超声波信号调理电路、远程通信及定位电路。测厚装置的设计框架见图2。

图2 测厚装置设计框架

系统以STM32F407ZGT6单片微处理器作为核心控制单元,具备复位、电源、时钟、内部存储等子电路。超声波信号调理电路包括超声波发射驱动电路、脉冲回波放大电路以及波形调制电路等,调制后的规则脉冲通过外部捕获通道送入内部计数器单元。远程通信及定位电路主要由GPRS通信模块和GPS/北斗定位模块构成,通过串口与STM32进行数据交换。人机交互模块包括TFT LCD屏显示电路和独立输入按键电路,其中 TFT LCD屏接在 STM32F407ZGT6的 FSMC总线接口上。

从软件设计角度出发,主要有主程序框架及时序分析、回波脉冲数据采集单元、GPRS通信单元和GPS/北斗定位单元软件设计。测厚主程序的主要功能是判断是否接收到回波以及进行厚度脉冲的计数处理(见图3),时序分析用来辅助测厚软件的设计;对于回波脉冲数据采集,则采用STM32的内部输入捕获功能直接进行计数,免去计数器电路的设计工作;通信及定位模块的软件根据模块特点和功能要求进行程序设计。

图3 测厚装置主程序框架

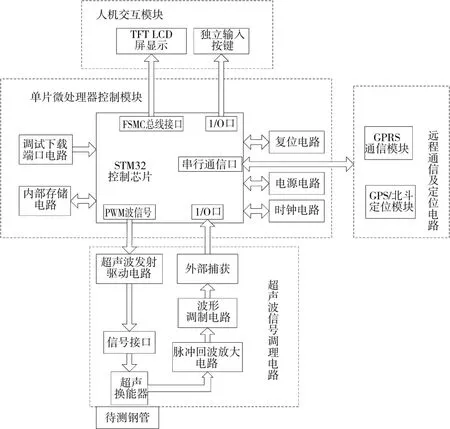

根据测厚装置的硬件和软件设计方案,进行疏浚管道壁厚测量装置样机的研制。从人机交互学的角度优化设计了薄膜按键面板,同时根据薄膜按键面板界面的设计对铝盒进行开孔加工,定制了测量装置样机的铝盒。薄膜面板及按键见图4。

3 基于SAE云平台的疏浚管道壁厚远程监测平台设计

3.1 总体设计方案

在线监测平台的目的主要就是为了接收测厚装置采集的远程数据,以供用户进行查看和分析。监测平台的搭建主要包括服务器端设计和数据库系统设计,其整体结构见图5。首先,固定在管壁上的测厚装置通过GPRS远程通信模块作为服务识别的硬件基础,运用IP网络协议中的HTTP GET方法发送壁厚数据。GPRS网络与SAE云平台通过端口号、IP地址等建立连接,使得SAE云平台可以接收管道壁厚的相关数据信息,运用PHP技术解析数据,然后通过SAE内部集成的PHP MyAdmin管理工具将数据导入MySQL数据库中,实现壁厚数据的读取、整理与存储。监测界面采用HTML CSS网页编程技术并基于B/S[11]框架来设计,Web浏览器访问显示管道的壁厚、编号、位置和监测时间等信息。

图4 薄膜面板及按键示意

图5 监测平台总体结构

3.2 数据库及监测界面的设计

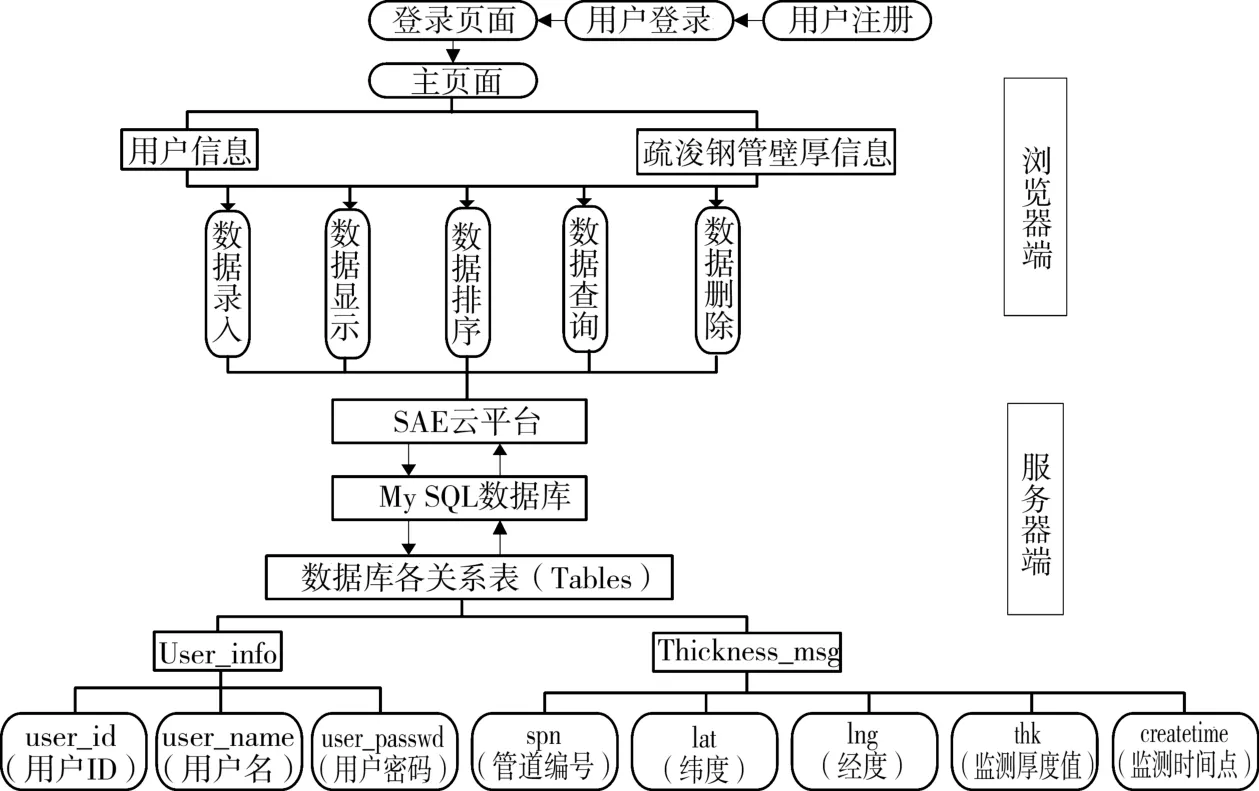

管道壁厚监测平台采用MySQL数据库存储数据,将其部署在SAE云平台中,并采用Navicat for MySQL作为云数据库的管理与开发工具,管理者可在SAE云平台共享型MySQL端对数据进行搜索、查询及导出,也可以打印生成监测报表。基于监测平台的用户功能需求,设计了两个数据表,分别为用户信息表(User_info)和疏浚管道壁厚信息表(Thickness_msg)。 疏浚钢管壁厚监测平台的数据结构见图6。

图6 疏浚钢管壁厚监测平台的数据结构

根据数据结构图,采用HTML语言结合CSS层叠样式表[12]设计数据监测平台的用户登录界面和数据监测界面,实现测厚终端监测数据的远程显示。数据监测界面见图7。

图7 数据监测界面

图7的数据监测界面由两个数据表组成,显示了管道编号、纬度、经度、厚度测量值以及监测时间。第一个表显示最近一次监测得到的数据,第二个表显示历史数据,最下方提示“共有11条记录”为数据接收的记录总数。

4 疏浚管道磨损远程实时监测系统调试

4.1 样机测量精度校准

在测厚终端监测精度的测试中,首先使用超声波标准试块进行测厚试验,选取 1.5、3、5、7、10、12、20、24 mm共8个标准立方体试块进行超声波波形测试分析。利用示波器进行精准波形捕捉分析,得出不同厚度的规则脉冲波形。由波形测试结果可以看出,随着所测试块厚度不断增大,规则脉冲的宽度也不断增大,这与实际情况吻合。在程序设计中,采用84 MHz时钟进行外部捕获,现将试块厚度、脉冲捕获个数、对应的脉冲宽度以及测量初值列于表1,以便于测量数据的初步分析。

表1 测量数据初步分析

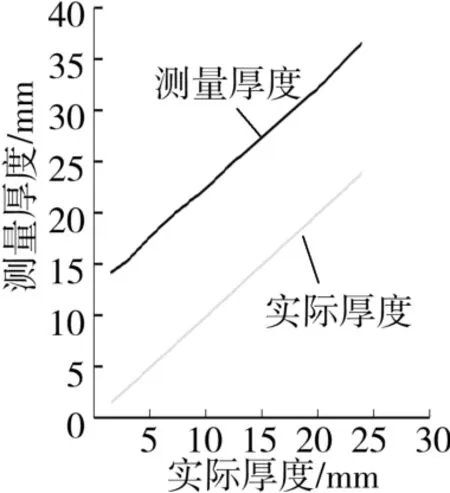

利用表1的试验数据绘制试块实际厚度与测量的厚度值曲线,见图8。由图8可以看出,测量厚度较实际厚度偏大,主要原因是在超声波测厚装置的软件设计中,超声波信号实际到达钢管外壁的时间并不是所捕获脉冲的实际入射时间,为了避免高压窄带脉冲之间的干扰现象,程序中将规则脉冲的前沿提前了约3 μs,同时电路延时以及系统程序运行上的极小偏差在监测结果中得到了体现。因此,需对标准试块的测量值进行多点数据拟合校准。本文利用Matlab进行多点数据拟合校准,由校准结果可以看出,测量所得的厚度初值与标准试块实际厚度的偏差基本成线性相关,可利用修正公式有效去除电路设计中的延时差值:

式中:f(x)为修正后的测量值,即试块厚度;x为未修正下的测量初值。

图8 试块实际厚度与测量初值对比

利用校准后的测厚装置对各标准试块进行进一步测量,测量偏差大大减小,精度提高,测量精度达到1%。

4.2 管道厚度监测试验

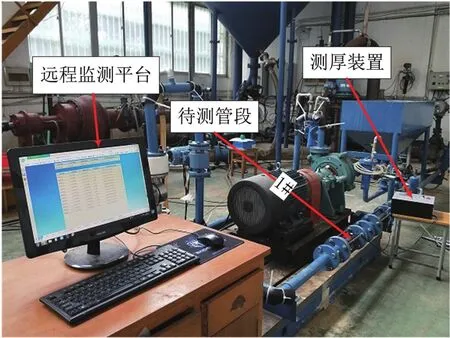

为进一步验证系统的可行性,利用拟合校准后的测厚装置对磨损试验平台(见图9)的管道磨损量进行检测。在疏浚行业中,管路是开放式的,泵从水底吸入挖掘机具采掘的砂砾,再通过管道输送到几千米或十几千米外的排泥区,所以始终都是新砂对管道造成磨损。因此,为了更加真实地模拟疏浚磨损环境,磨损试验中每8 h换一次粗砂,尽量减少粗砂的粒径变化。

图9 管壁冲刷磨损试验平台

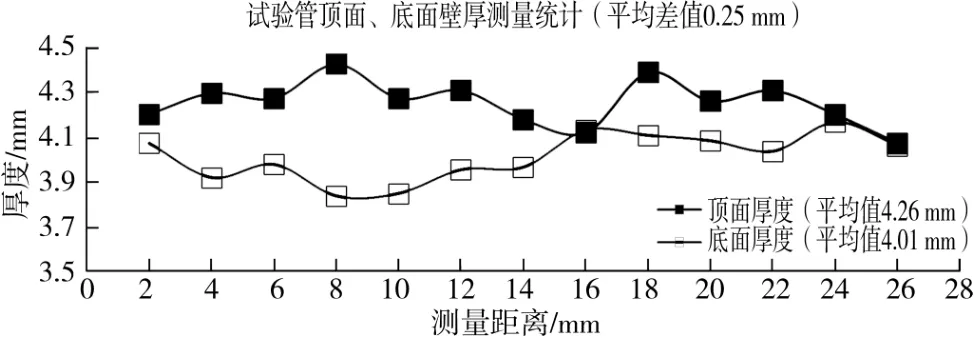

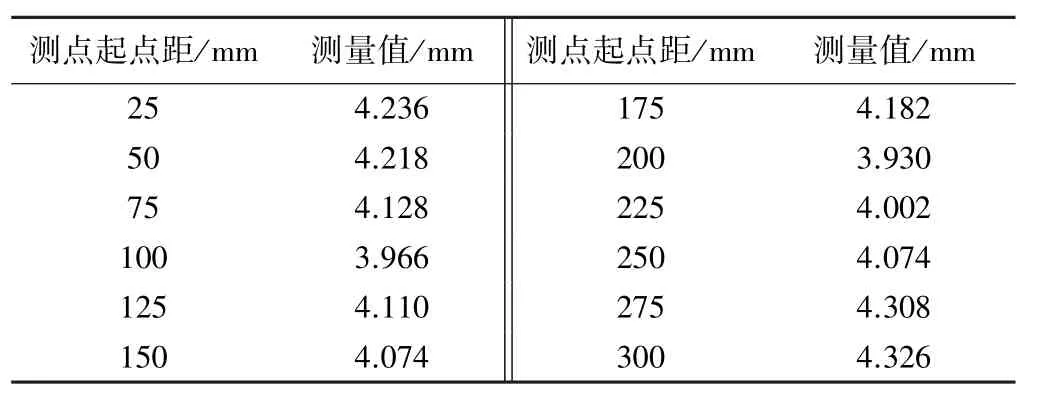

选取其中一处水平管段进行厚度监测,所测管段长300 mm,标称壁厚为4 mm,现以25 mm为一个标记,对所测管段进行打点标注,对管道内壁轴向磨损形态进行多次测量,最后取其均值。经过总计120 h的磨损试验,试验管累计磨损质量为41.5 g。利用测厚仪对管道壁厚进行测量,以校验仪器的精度及监测平台的可靠性,结果见图10。

图10 试验管测厚数据

由图10可知,试验管平均磨损0.25 mm,在图中能较明显地看出顶部和底部的差别,磨损掉的管壁厚度与质量基本一致,说明利用该仪器完全可以测量出由磨损所造成的细微厚度变化,且可满足应用要求。图中出现交叉的原因是钢管卷制时有螺旋线,厚度不一,并不是绝对的整圆。样机实测数据见表2。

表2 管道壁厚实测数据

试验结果表明,测厚装置的测量值与实际情况基本吻合。测厚终端设备将监测到的数据通过GPRS网络上传到网页端并显示在数据监测界面上,与实测数据对比可知,测厚终端与监测平台完成了数据传递,没有数据丢包问题,监测平台是可靠的。

5 结 语

针对疏浚管道壁厚的测量现状,研制了一套疏浚管道磨损远程监测系统,包括测厚装置的设计、样机研制和远程数据监测平台的设计。经磨损试验平台的调试验证,该系统基本实现了疏浚管道壁厚数据的测量及远程实时监测功能,性能较为稳定,为进一步建立磨损模型、预测疏浚管道的磨损发展趋势提供了精确的实时数据。下一步,将针对管道内壁沉积层对测量结果的影响、系统供电以及多台测厚装置同时发送数据时可能出现的服务器端数据堵塞、丢包等问题,对监测系统进行进一步改进。