基于OPC与ARM的MTX数控滚齿机蜗杆位置检测系统

2019-07-17赵勇图彭东林张天恒周启武

赵勇图,彭东林,郑 永,张天恒,周启武

(重庆理工大学 a.机械工程学院; b.机械检测技术与装备教育部工程研究中心;c.时栅传感及先进检测技术重庆市重点实验室, 重庆 400054)

对刀系统是数控机床中重要组成部分,加工刀具的安装质量和对准精度会直接或间接地影响机床的加工精度和产品的加工质量,进而影响生产效率和产品良品率[1]。对于数控滚齿机而言,目前国内大多数滚齿机加工的对刀方式仍为人工手动对刀,其对刀效率低、精度差、对工人技术要求高,且国内还没有一个完善的自动对刀位置检测系统[2-5]。由于滚齿机加工滚刀与蜗轮的模数、导程角等参数一样,且结构类似,为了解决自动对刀系统中刀具位置定位的问题,本文以蜗杆为研究对象,设计了一种基于OPC与ARM的MTX数控滚齿机蜗杆位置检测系统,利用嵌入式检测系统,结合OPC通讯技术与数字信号处理技术,实现高效率的蜗杆位置特征点定位功能。将该系统用于MTX数控滚齿机,可实现对加工蜗杆齿根与齿顶中线的位置检测。验证了方案的可行性,可对研究MTX数控滚齿机自动对刀系统起关键性作用。

1 系统的总体方案及检测原理介绍

1.1 系统方案

系统的总体方案如下:根据蜗杆的合金钢材质,选择电感式接近传感器对蜗杆进行特征位置测量,根据齿顶与齿根分别掠过传感器表面而产生的不同信号来反映蜗杆的实际位置,利用下位机ARM对传感器信号进行采集,并利用USB串口的方式传输至PC中,同时利用自主开发的OPC通讯客户端对MTX数控系统中的蜗杆轴坐标进行采集,并通过以太网的连接方式传输至PC中,利用时间戳将传感器与数控系统坐标以时间为基准一一对应。将传感器得到的特征位置信息对应地转化为MTX数控系统中的坐标值,最后进行相关计算,得到蜗杆特征位置坐标。再通过OPC通讯客户端编写NC程序,控制蜗杆轴分别运动至相应坐标位置。整个系统方案如图1所示。

图1 系统方案

1.2 蜗杆位置检测原理

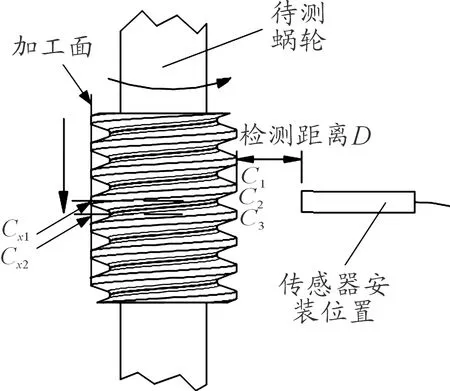

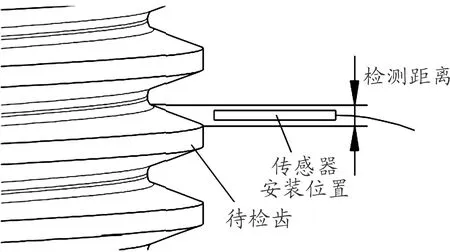

根据蜗轮蜗杆传动时的重合度,会有N对齿同时啮合,为了使检测效果最好,选取蜗杆与蜗轮啮合最紧密贴合的一对齿进行特征位置检测,系统的蜗杆位置检测原理如图2所示。设蜗杆轴为C轴,当蜗杆以逆时针方向转动时,蜗杆的齿顶和齿根依次掠过传感器的检测表面。当蜗杆的位置由齿根至齿顶依次掠过传感器检测面时,传感器输出由大到小变化,在电压即将减小时C轴坐标记为C1;当蜗杆的位置由齿顶至齿根依次掠过传感器检测面时,传感器输出由小到大变化的电压值,在电压即将增大时C轴坐标记为C2。当电压再次由小变大,恰好达到最大值时,记C轴坐标为C3。通过式(1)(2)计算出对刀齿的齿根的中线位置对应的坐标值。

(1)

(2)

检测开始前,需要确定传感器安装位置。为了不影响检测后的对刀操作,传感器的安装位置必须要避开加工面。如图2所示,将传感器安装在与待测点Cx1与Cx2处于同一螺旋线并相隔180° 的位置。由于传感器检测点与对刀点位置不同,需要重新计算Cx1与Cx2的值,根据导程角计算式(3)计算出两点与实际检测点之间的坐标差。

(3)

式中:θ为蜗杆的导程角;Z为蜗杆头数;m为模数;d为蜗杆分度圆直径;x为待测对刀点与实际检测点之间的坐标差。

图2 蜗杆位置检测原理示意图

1.3 基于时间戳的双定时同步采集技术

基于时间戳的双定时同步采样技术的原理是:通过ARM及OPC中的定时功能,使ARM与OPC在分别对传感器与MTX数控系统坐标采集时保持起始时间一致,采样时间间隔一致,采样率一致,这样可以实现基于时间同步的2个不同采样系统数据的一致性,通过时间点将两者联系起来,将传感器检测到的特征位置转化到机床的坐标系中,其原理如图3所示。在ARM采集的传感器信号变化的位置,通过时间基准,可以对应到OPC采集的C轴坐标,完成传感器检测的特征位置到MTX数控系统坐标的转化。

基于时间戳的双定时同步采集技术需要ARM与OPC的零位信号保持一致,才能使所有数据基于时间对齐。对于OPC采集来说,系统开始运动时,滚齿机的坐标值即会相对增加或减少。因此,关键问题在于,如何使ARM采集的传感器信号的零位与OPC保持一致。本文通过调整传感器与被检测物体的相对位置来实现零位同步,具体方法为:将蜗杆的初始位置设置在使传感器信号变化最明显的位置处,即齿根与齿顶之间的过渡位置处,如图4所示。先打开ARM采集系统,当系统开始运动时,由于蜗轮齿位置由过渡位置开始变化,导致传感器的信号会产生一个较为明显的突变,将突变的点与OPC服务器读取的数据起始点对应,即完成了零位的同步。图中的T0即为系统的零位。

图3 双定时同步采样示意图

图4 传感器初始位置示意图

1.4 中值滤波介绍

中值滤波是一种基于统计计算方法的非线性信号噪声去除技术,其原理是将数字图像或离散数字信号中任意一点的值,以该点为中心,取周围若干个点并进行由大到小或由小到大排序,再对该序列取中间值代替这一个点的值,从而实现对信号进行平滑处理,消除突跳点[6-8]。设任意原始离散数字信号为Y=[X1,X2,X3,…,XN],共N个点,算法步骤如下:

1) 选取领域长度L,针对每个Xi数据点选取其邻域为[Xi-L,Xi+L]的所有数据,并进行排序,计新序列为Z=[Z1,Z2,Z3,…,ZK],K=2L+1;

2) 用式(4)计算Z的中间值Zmed;

(4)

3) 令Xi=Zmed。

中值滤波算法针对由于环境因素引起的信号波动或采样器不稳定而造成的毛刺信号所引起的脉冲干扰去除十分有效,例如椒盐噪声与高斯噪声。本文传感器信号误差主要是由于AD转换模块与串口传输的波动引起的毛刺信号,适用于中值滤波去噪。

2 下位机模块设计

2.1 传感器采集模块

本系统选用的传感器为准联HD2-M12H2L2-V010电感式接近开关,其检测距离0.4~2 mm,线性度为5%,根据检测距离的大小,线性输出模拟量为0~10 V的直流电压。ARM选择STM32F103

ZET6芯片,最高工作频率为72 MHz,SRAM可达64 kB,有5个串口、4个通用定时器、3个ADC、2个DMA控制器等[7]。

为了与OPC通讯服务器构成双定时同步采样,传感器信号采集以ADC(Analog-to-Digital Converter)+TIM(Timer)+DMA(Direct Memory Access)的模式,实现等时间间隔定时采样,其中ADC为模拟数字转换器,TIM为通用定时器,DMA为直接存储器访问,用来提供在外设和存储器之间或者存储器和存储器之间的高速数据传输[10]。整个采集过程为:首先初始化DMA,配置数据存储单元;其次,配置定时器,通过定时中断方式启动ADC,以固定的时间间隔进行数据采样;最后,通过ADC与DMA结合,将ADC采集数据传输至DMA配置的存储单元中,并通过USB串口通讯将数据传输至PC机,完成传感器信号的采集,全过程见图5。这种采集方式有以下优点:① 使用DMA进行数据搬运,无需CPU干预,节省了CPU的资源;② 避免了直接使用定时器中断ADC引起的频繁读取ADC的数据寄存器操作,节省了系统运行时间。

图5 传感器信号采集流程

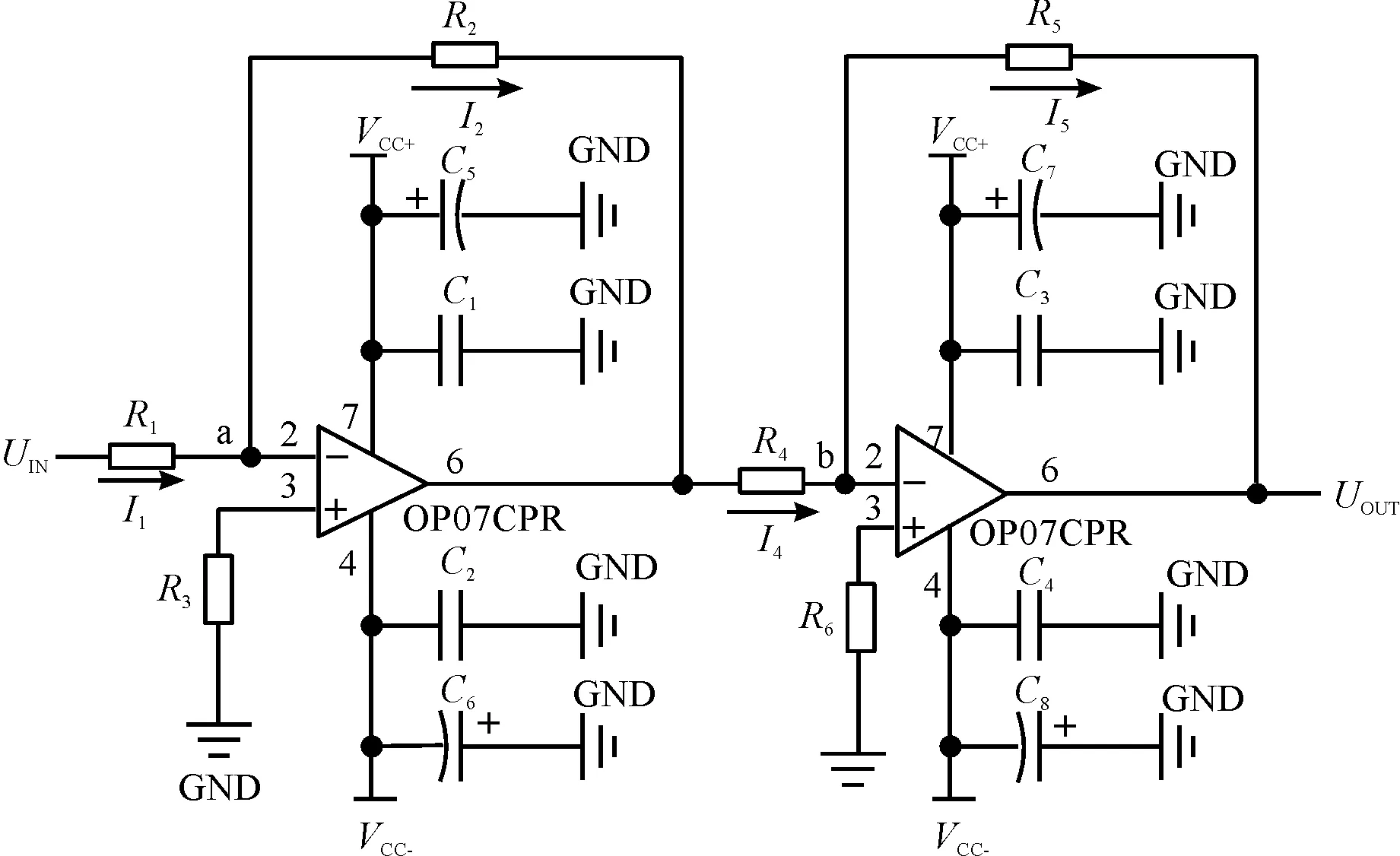

2.2 信号处理电路设计

由于ADC只能接收0~3.3 V的直流电压,故需设计信号转换电路,将传感器输出电压转换至适用范围。集成运算放大器技术已经成熟,且其反向比例信号转换电路有抗干扰能力强的特点。故转换电路以运算放大器为主,结合电阻、电容元件,可将输入信号幅值以一定比例缩小。电路原理设计如图6所示,利用OP07CPR运算放大器构成反向比例电路,输入电压UIN通过电阻R1加在运放的反向输入端,R2是反馈电阻。同理,U4通过电阻R4输入,经过R5反馈得到UOUT,其中R1∶R2=4∶1,R4∶R5=1∶1,R3与R6接在同相输入端作平衡电阻,为了保证运放电路工作在平衡的状态下,其阻值分别由式(5)(6)计算:

(5)

(6)

根据基尔霍夫电流定律,分别对结点a、b列式(7)(8),得:

(7)

(8)

其中:U1=UIN,U5=UOUT。

传感器电压输出范围为0~ 10 V,先将幅值以4∶1比例缩小,后以1∶1反转电压,得到0~2.5 V电压值。在运算放大器供电端添加滤波电容,降低电源带来的干扰误差。

图6 信号转换电路

3 OPC通讯客户端设计

系统软件功能主要由VC++开发的OPC服务器来实现。OPC是基于COM/DCOM 技术,用于过程控制领域中的对象链接与嵌入,利用客户/服务器模型形成的一种用于工业控制领域的开放式标准。OPC规范定义了2套接口标准,分别为自动化接口标准和自定义接口标准。前者是为了向脚本语言编写的客户程序提供服务,后者适用于C和C++的应用程序。自定义接口更高效,功能更强大[11-12]。本系统利用VC++开发OPC客户端,实现对MTX数控系统的数据通讯,步骤如图7所示。

图7 OPC的建立及通讯流程

首先初始化OPC:初始化COM库,根据ProgID查找CLSID。CLSID为Windows系统对于不同的OLE对象分配一个唯一表示它的ID,只有获得了唯一的CLSID后,才可以创建OPC服务器。当OPC服务器创建成功后,需要向服务器添加组和项,添加组时需要定义数据刷新时间,项ID的定义需要与数控系统中需要检测的参数ID相同,否则会出现错误。在添加项后,需要对项的读写性进行检查,如果不满足读写要求,需要删除已定义项,重新添加项,每个OPC项具有3个参数:值、品质、时间戳。读写项添加完成后,对数据传输所需要的接口进行查询获取,建立异步回调函数,完成数据流的创建,最后通过Excel模块实现导出数据,完成通讯流程。OPC通讯界面如图8所示。

图8 OPC通讯界面

4 实验验证及误差优化

4.1 实验平台搭建及验证

将本系统用于MTX数控滚齿机进行实验验证。首先启动OPC通讯客户端,通过以太网连接PC与数控系统,设置OPC为定时传输模式。将传感器信号通过信号处理电路板转换电压,之后接入ARM进行采集,再通过USB串口数据定时传输至PC,实验现场如图9所示。待测蜗杆的头数为1,模数为3 mm,以采样速率为0.1 s/个,蜗杆转速为0.64 r/min,逆时针控制蜗杆旋转720°,将蜗杆轴与传感器数据同时采集并保存至Excel,将采集过程中产生的冗余数据删除后,导入Matlab软件中作图得到图10。从图中可以看出:传感器数据由数控系统中坐标值实现了基于时间戳的一一对应,但是传感器数据含有大量毛刺误差,需要进行降噪处理后再进行结果计算。

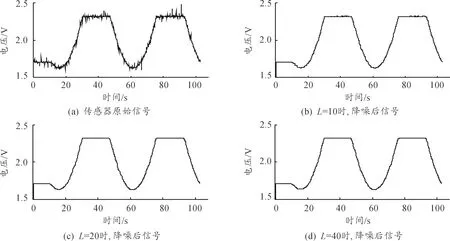

4.2 数据优化与结果

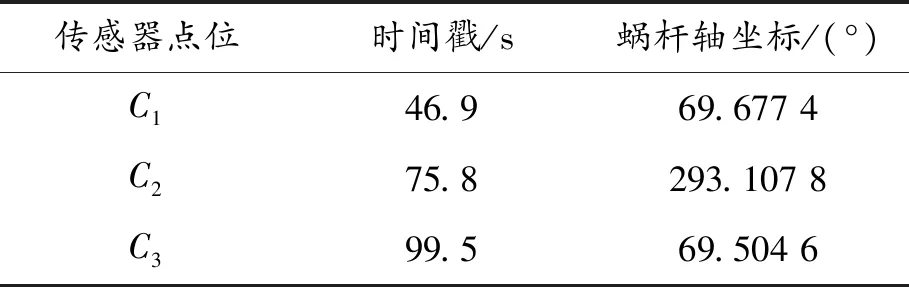

由于传感器的原始误差含有大量毛刺信号,对最终结果产生影响,导致蜗杆位置检测结果不准确,故需要选取一定的方式对其进行降噪处理。本文选择中值滤波的方式对传感器信号进行处理。中值滤波需要根据信号毛刺程度的大小选择不同的邻域长度,在一定范围内,信号越嘈杂,邻域长度值选取越高,但如果选择值过高,会使原始信号产生畸变,导致信号失真。本文采取不同阈值选取结果对比的方式来确定阈值,如图11所示。在Matlab软件中编写中值滤波函数,分别将领域长度L设为10、20、40时的降噪后信号与原始信号进行对比,可以得出结论:随着L的增加,降噪的效果越好,但信号畸变程度也越大,当L=40时,毛刺信号已经不太明显,但信号固有的最小值已被平滑为一条直线。故需要在降噪程度和畸变程度之间进行取舍。针对以上3组数据,当L为20时信号处理效果最佳,所以选择L=20时的结果作为降噪后的信号计算。将降噪后的信号与OPC客户端采集的蜗杆轴坐标绘图至图12,图中传感器信号中画圈的拐点为计算蜗杆特征位置需要的点位,分别对应图2中的C1、C2、C3,将它们对应的时间戳与OPC中蜗杆轴坐标的时间戳对齐,并将对应数据提取至表1,由公式计算出蜗杆齿根中线与齿顶中线对应的坐标分别为178.392 6和358.306 2。

图9 MTX数控滚齿机蜗杆检测实验

图10 蜗杆轴坐标与传感器原始信号

图11 不同L值降噪效果对比

表1 传感器与蜗杆轴数据对应表

图12 蜗杆轴坐标与滤波后传感器信号

5 结束语

设计了一套针对MTX数控滚齿机使用的蜗杆位置检测系统,利用OPC通讯技术、ARM技术,设计信号处理模块,上、下位机双定时同步采样技术,实现对蜗杆特征位置的检测及定位,若将被测对象换成滚刀,用相同的方法对滚刀进行检测,可以得出对刀所需坐标值,以及刀具的齿距测量等,为MTX数控滚齿机自动对刀系统提供了解决方案。将该系统做适当调整也可以用于检测被加工件的齿根位置坐标,与本系统检测的蜗杆齿顶坐标配合使用,可完成刀具的对准功能。