某矿充填输送系统改造方案研究

2019-07-17贺茂坤王怀勇付建勋

贺茂坤, 王怀勇, 付建勋

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

随着充填工艺的发展,各类充填方式相继涌现,如废石充填、块石胶结充填、分级尾砂和碎石水力充填、以天然砂为充填骨料的细砂胶结充填、高浓度全尾砂胶结充填、高水速凝固化充填、膏体泵送充填等充填技术在国内外矿山得到越来越广泛的使用。充填基础理论研究和应用水平日益提高,充填输送系统也从原来的人工、机械搬运废石,发展到水力输送、加压泵送,尽管输送工艺越来越复杂,但效率越来越高,也能适应各类复杂输送工况。

浆体输送方式多种多样,依据其输送是否借助外力,可分为自流输送和加压泵输送技术。自流输送依靠浆体自重克服管道阻力,进行输送,具有工艺简单,输送成本低的特点,但是对输送距离和输送浓度有限制。在输送倍线较大、输送高浓度或膏体充填料的矿山,自流输送可能满足不了现场工况要求,采用充填泵加压输送成为一个研究方向[1]。

2 矿山充填输送系统现状

2.1 充填系统

某矿采用充填采矿法,地表建设2套100m3/h的充填料浆制备系统,均可实现胶结和非胶结充填料浆制备,且全部自流输送。充填工艺为选厂分级后的尾砂用砂泵输送至立式砂仓储存、浓缩。需要制备充填料浆充填采空区时,打开仓底的放砂阀门,造浆活化后的砂浆自流输送至搅拌槽,需要胶结充填时,按一定配比将水泥送入搅拌槽内,然后通过高浓度搅拌槽高速搅拌均匀,并按浓度配比要求添加定量的水,搅拌均匀后通过充填钻孔自流输送至井下各中段采空区进行充填,充填料浆质量浓度为70%左右[2]。

2.2 输送系统

充填系统自投产以来均为自流输送,现坑内充填系统共设3个充填钻孔,2用1备,钻孔从地表到0m和-50m中段;0m和-50m中段分别有联络巷与钻孔贯通,可服务-50m和-100m中段各采空区。充填主干管路为DN125的陶瓷复合管路,采场分支管采用DN100矿用树脂管。

由于Ⅳ号矿体-50m中段已基本回采结束,采空区已进行非胶结充填;Ⅱ号矿体北部正在回采-100m中段,回采矿房(采空区)进行了胶结充填,部分矿柱(采空区)进行了非胶结充填。Ⅱ号矿体南部-100m中段形成的采空区因充填料浆自流输送无法到达,没有进行充填,也仅回采了部分矿房;经核算,自流输送不能到达的采空区区域充填倍线大于7。各中段采空区充填倍线计算见表1。

表1 各中段充填倍线表

从表1中可以看出,Ⅳ号矿体50m中段及以上的充填倍线大部分大于7,Ⅱ号矿体南部-150m中段以上充填倍线均大于7。经过按分中段、分区采空区可采资源量统计,充填加压输送的采空区占到整体采空区的55%。如果不能对需要加压输送的采空区及时进行充填,就无法达到采充平衡,就不能完成生产任务,同时也会给地下开采的安全生产带来隐患。

综上所述,根据矿山实际生产情况,要达到现有生产规模和保障地下开采的可持续性,需要对现有充填系统进行必要改造,增加泵送加压输送设施,实现地下开采空区充填料浆的加压输送,以解决不能进行自流输送充填采空区的充填需要。

3 输送方案研究

3.1 输送方案

根据矿体赋存条件、矿山生产情况、现状地形条件、地下开采生产进度计划和充填料浆制备站的位置,研究提出了4个充填加压输送方案进行比选。

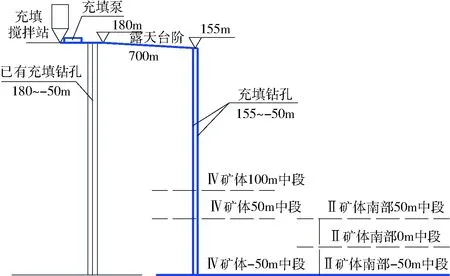

1) 方案Ⅰ:充填泵、充填干管全布置在地表

在现有地表充填料浆制备站内进行改造,将充填泵设在现有充填料浆制备站内,充填干管出充填料浆制备站后经露天边帮台阶,穿越Ⅳ号矿体上部,到达Ⅱ号矿体南部附近后,经平硐、充填钻孔下到坑内-50m中段。前期主要服务于Ⅱ号矿体南部采空区,新增2个充填钻孔,地表增加一条长约250m的平硐和一个钻孔硐室,坑内-50m中段新增78m钻孔联络道。后期在IV号矿体附近从地表新增2个充填钻孔至50m中段水平,服务于Ⅳ号矿体0m中段采空区。方案Ⅰ示意图如图1所示。

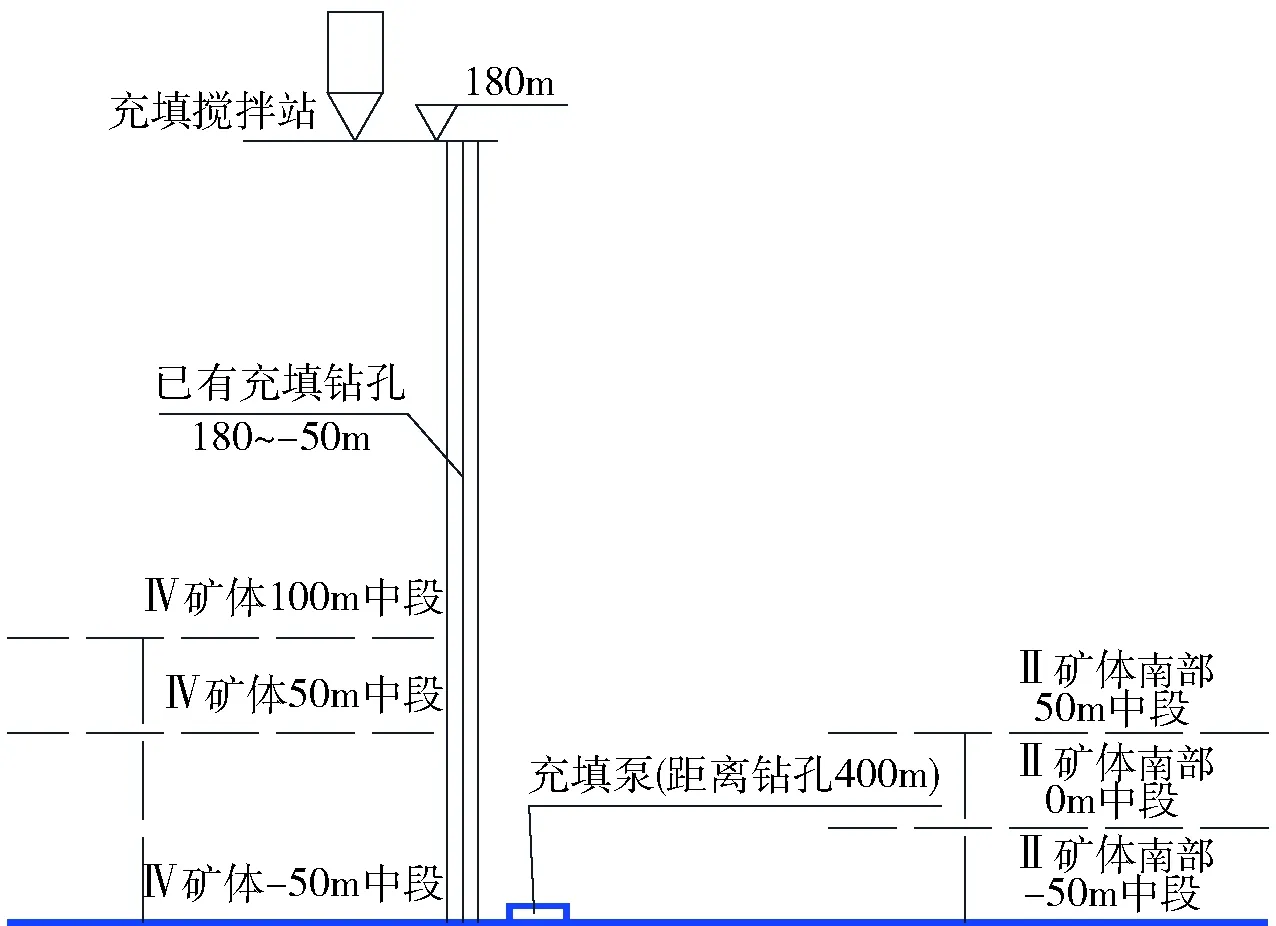

2) 方案Ⅱ:充填泵布置地表、充填干管部分布置地表

在现有地表充填料浆制备站内进行改造,将充填泵设在现有充填料浆制备站内,充填干管出充填料浆制备站后经露天到帮台阶到达Ⅳ号矿体附近,沿新增钻孔下放至-50m中段水平,再沿已有-50m中段巷道到达Ⅱ号矿体南部。本方案共新增2个充填钻孔,总长为410m,可服务于IV号矿体和II号南部采空区,另外需增加50m钻孔联络道。方案Ⅱ示意图如图2所示。

图1 方案Ⅰ示意图

图2 方案Ⅱ示意图

3) 方案Ⅲ:充填泵、充填干管全布置在坑内

现有地表充填料浆制备站不用改造,在-50m中段北进风管缆井石门附近新建坑内充填加压泵站。地表充填料浆制备站的充填料浆经现有充填钻孔自流输送至-50m中段后,再经新增坑内充填加压泵站加压输送,沿-50m中段巷道到达Ⅱ号矿体南部,再经敷设于Ⅱ号矿体和Ⅳ号矿体附近的充填分支管到达各采空区,可服务于Ⅱ号矿体和Ⅳ号矿体需加压充填的采空区。该方案坑内需增加1个充填硐室和相应的配套设施,不增加充填钻孔。方案Ⅲ示意图如图3所示。

图3 方案Ⅲ示意图

4) 方案Ⅳ:为分期建设方案

前期,在-50m中段Ⅱ号矿体北部与南部交接处新建坑内充填加压泵站,现有地表充填料浆制备站不用改造。充填料浆制备站制备合格的充填料浆经现有的充填钻孔自流输送至-50m中段后,经新建充填加压泵站加压输送,沿-50m中段巷道到达Ⅱ号矿体南部采空区。

后期,在地表新建一个小型加压泵站。充填料浆出充填料浆制备站后,经新建的加压泵站加压后,经露天到帮台阶新敷设的充填主干管到达Ⅳ号矿体附近,再经新增2个充填钻孔到达-50m水平,为Ⅳ号矿体0m中段及以上采空区实施充填。需新增30m充填联络道。方案Ⅳ示意图如图4所示。

图4 方案Ⅳ示意图

3.2 方案研究

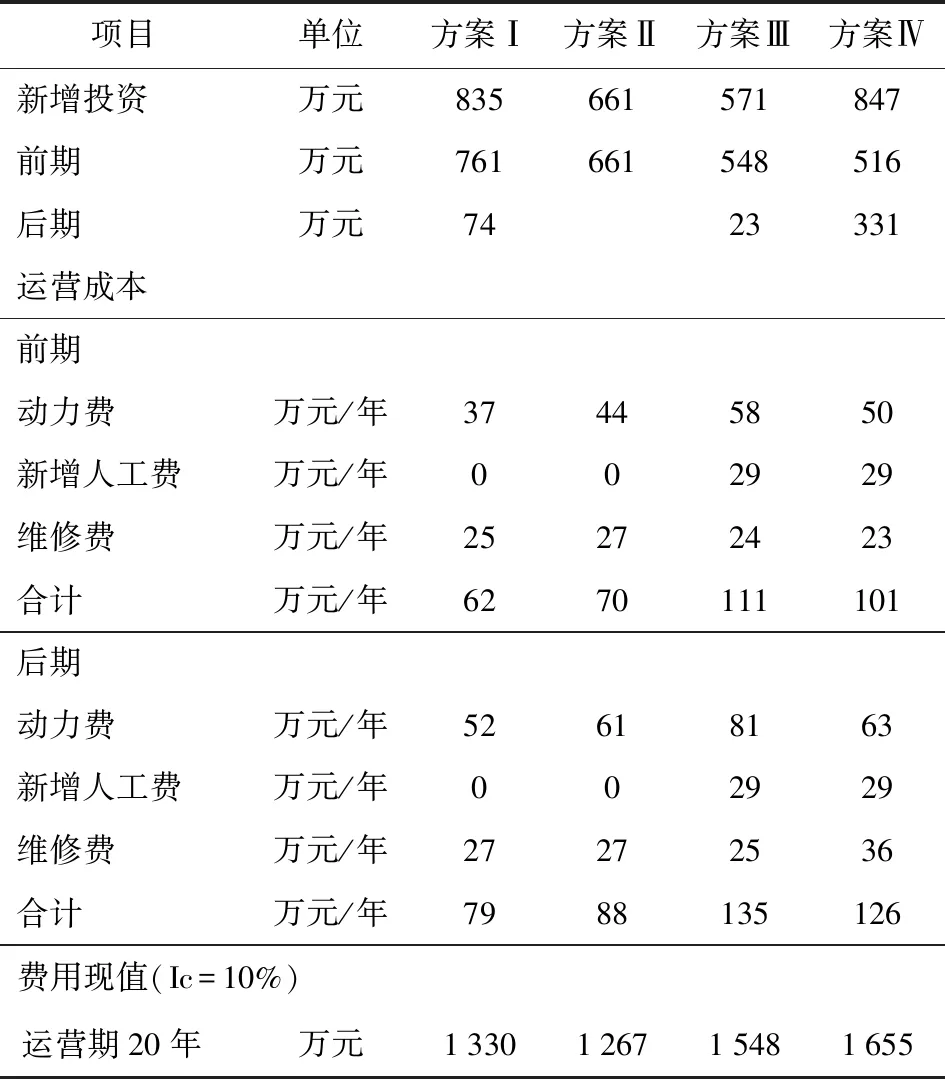

依据各方案的可比投资以及因加压泵站、充填管线、联络道等不同布置产生的运营费用等,进行了4个方案可比部分的综合技术经济比较,比较结果详见表2。

表2 充填加压输送方案技术经济比较表(可比部分)

方案Ⅰ的特点是新增联络巷道最长,投资偏大,但是运行费用最省,费用现值略高于方案Ⅱ。

方案Ⅱ的特点是充填钻孔和联络巷道均较少,投资最少,但是运行费用高于方案Ⅰ,费用现值最低。

方案Ⅲ的特点是充填-50m以上采空区时,充填料浆在充填管内呈U形输送,反坡输送的高度最大,所需输送压力和功耗均最大,造成配套充填泵的规格较大,运营成本最高,费用现值第二高。

方案Ⅳ的特点是前后期分开建设充填泵和管路,投资较大,虽然前期敷设管路短,运营成本低,但充填-50m以上采空区时,充填料浆也存在反坡输送的问题,初始投资虽然小于方案Ⅲ,但后期需再投入一套加压输送系统,故该方案费用现值最高。

结合上述各充填加压输送方案的建设、使用、维护等综合比较,其优缺点分析结果详见表3。

表3 充填加压输送方案优缺点分析表

综上所述,根据各方案的费用现值和优缺点分析,从费用现值看,方案Ⅱ最优,方案Ⅰ次之。方案Ⅱ在为Ⅱ号矿体南部-50m中段采场加压充填时存在反坡输送,充填后冲洗管路不如方案Ⅰ好。方案Ⅰ主管路布置在地表,为Ⅱ矿带南部-50m中段采场加压充填时不存在反坡输送,管路维护较方便。考虑到其主要设备、管路均在地表,管路建设周期短,管理、维护相对简单,稳定性好,这在没有备用加压输送系统的条件下,更符合矿山对充填加压系统的需求[3]。因此,通过研究推荐采用方案Ⅰ,即充填泵、充填干管全布置在地表方案。

4 输送方案改造

经计算,地下开采需要加压输送进行充填的采空区约占55%,即单套充填加压系统可以满足其日均充填的需要,同时,考虑到单套完成日均充填要求的时间在10h内,且2套充填系统也可适时调节。所以,本次设计仅对现2套充填系统中的其中1套进行改造。新增充填加压系统充填主管经露天采场到帮台阶,穿过Ⅳ号矿体上部,到达Ⅱ号矿体南部附近,再经平硐、充填钻孔下到坑内-50m中段。前期主要服务于Ⅱ号矿体南部,共新增2个充填钻孔,坑内-50m中段新增350m钻孔联络道;后期(第5年后投入使用)从地表新增2个充填钻孔至50m中段的Ⅳ号矿体附近,主要服务于Ⅳ号矿体,坑内增加30m充填钻孔联络道。

从表1中可以看出,Ⅳ号矿体100m及以上中段充填倍线达到29.0~58.5;Ⅱ号矿体南部50m中段充填倍线达到20.4~26.4。由于2个矿体采空区充填料浆的输送条件不完全一样,设计分别按两个矿体所需最大加压输送条件进行充填泵出口压力计算[4]。

综合考虑选择充填泵的出口工作压力为6MPa,由于充填料浆制备站每套系统的能力各为100m3/h,则配套充填泵的输送能力也为100m3/h,泵配套的电机选择250kW。即改造现有充填系统需增加1台充填泵,进行坑采充填加压输送。根据现场工艺衔接,充填加压泵如图5所示。

图5 充填加压泵

5 结论

(1) 根据现场充填料浆的浓度、配比以及管线布置,倍线7为自流输送和加压输送的临界点。

(2) 结合充填站的布置和现场使用要求,研究改造一套充填系统为加压输送系统,既满足了现场使用要求,又最大程度节约了建设投资。

(3) 根据充填钻孔的位置,加压输送泵站的设置,充填巷道的位置,共研究了4个充填加压输送改造方案,并根据技术经济研究,推荐了最优方案。

(4) 根据现场加压输送要求,计算确定了充填泵的工艺参数,投入生产后,使用效果良好。

(5) 该矿充填站加压输送系统成功改造,实现了分级尾砂胶结加压输送,确保矿山完成生产任务,为生产安全提供了保障。