基于灵敏度分析的减速器输出轴静态优化设计

2019-07-16文广刘平平苏睿李刚俊贾美薇杨琪康泽毓

文广 刘平平 苏睿 李刚俊 贾美薇 杨琪 康泽毓

摘要:以某减速器输出轴为研究对象,利用有限元法对其进行静态特性和灵敏度分析,通过静态分析得出输出轴在工作载荷作用下的静态特性,通过灵敏度分析确定出对结构静态特性影响较大的尺寸参数,以降低结构的自重为目标对输出轴进行优化设计。通过分析得出,输出轴在工作载荷作用下,其承受的最大工作应力小于材料许用应力,结构尺寸满足强度要求;根据灵敏度分析结果可以看出,对输出轴静态特性影响最大的结构参数为d1,影响最小的是l3;通过优化设计,该输出轴的自重减轻了10.99%。分析结果为其他同类结构的设计提供了参考和借鉴。

关键词:输出轴;工作应力;灵敏度分析;结构优化设计

中图分类号:TH113.1 文献标志码:A

文章编号:2095-5383(2019)02-0001-04

Abstract:Taking the output-axle of a reducer as the research object,the static characteristics and sensitivity were analyzed by using finite element method.Through static analysis,the static characteristics of the output-axle under working load were obtained,and the dimension parameters which have great influence on the static characteristics of the structure were determined by sensitivity analysis.The output-axle was optimized to reduce the self-weight of the structure.It is concluded that the maximum working stress of output-axle under working load is less than the allowable stress of material,and the structural dimension meets the strength requirement.According to the sensitivity analysis results,it can be seen that the structural parameter which has the greatest influence on the static characteristics is d1,and the least influence is l3.Through optimum design,the weight of the axle was reduced by 10.99%.The analysis results provide a reference for the design of other similar structures.

Keywords:output-axle; working stress; sensitivity analysis; structure optimization design

减速器是包括起升降机[1]、起重机[2]等在内的大型工程机械的重要组成部分之一,在动力传递过程中起着重要的作用,作为减速器的重要零部件之一的输出轴,主要扮演支承各种回转零件如齿轮等的重要角色,在工作过程中,输出轴与轴上的回转零件一起转动,承受周期性的弯矩、扭矩载荷。轴类零件在周期性的交变载荷作用下,容易出现各种形式的疲劳损伤[3-6],严重时会引发断裂等不良后果。因此,在进行输出轴结构设计时,分析其强度等静态特性指标参数具有重要的意义。本文针对某新型减速器的输出轴,利用有限元软件对其进行静态特性及灵敏度分析,研究其静强度指标是否满足设计要求,考察结构尺寸参数对其静态特性的影响规律,并以影响较大的关键参数为设计变量对其进行优化设计。分析结果为其他同类结构的设计提供了参考。

1 基于有限元法的输出轴静态分析

1.1 输出轴有限元模型

输出轴结构示意图如图1所示,其中:轴段1为轴承安装部位,轴段2为斜齿圆柱齿轮安装部位,轴段3为小齿轮安装部位。制造所用材料为45钢,其

材料特性参数如下:密度7 850 kg/m3,泊松比0.277,弹性模量2.11×105 MPa,材料屈服极限为355 MPa,为了满足使用可靠性,使设计偏于安全,在进行强度校核时,选取一定安全系数1.34,故材料许用应力为264 MPa。

进行静态分析前,首先在有限元软件ANSYS中建立有限元模型,为了提高计算效率,在保证计算精度的前提下对输出轴结构进行了一定程度的简化,具体的简化原则如下:不考虑实际结构中应有的退刀槽、越程槽、键槽、滚花、轴肩处倒角等结构。整轴采用实体单元solid45来模拟,实体模型建立后进行网格划分,網格划分的好坏在一定程度上决定了计算的精度和速度[7],本次计算采用扫掠进行网格划分,图2给出了输出轴的有限元模型,整个模型被离散成19 018个单元,20 648个节点。

有限元模型建立后,按照输出轴的实际工作情况对其进行加载和约束,具体的约束和载荷如下:左右两端轴承处对轴有径向和轴向的约束;斜齿圆柱齿轮在啮合过程中对轴有径向力、轴向力和扭矩的作用,末端小齿轮在啮合过程中对轴有径向力和扭矩的作用。分析时通过对与轴承内圈下部配合的轴表面节点施加全约束来模拟轴承的约束,通过对相应节点施加均布力偶来模拟扭矩的作用,径向力和轴向力则以均布荷载的形式作用于相应节点处。

经过计算得出由斜齿圆柱齿轮引起的径向力和轴向力大小分别为2 643 N、1 545 N,末端小齿轮引起的径向力为5 564.96 N,传递的扭矩大小为733 900 N·mm。

1.2 输出轴静态分析结果

分析完成后,根据第四强度理论[8]提取输出轴的等效应力。图3给出了输出轴在工作载荷作用下的应力云图,通过云图可以看出,输出轴的最大工作应力发生末端小齿輪安装部位,通过提取应力分析结果可以看出此位置承受的等效应力为

131.831 MPa,小于材料的许用应力,因此,静强度满足使用要求。

2 输出轴灵敏度分析

输出轴的尺寸参数较多,在对其进行结构设计时,如果将所有参数都考虑进去,会降低设计的效率,灵敏度分析[9]则能很好地解决这一问题。对输出轴进行灵敏度分析,主要是研究输出轴的尺寸参数或设计变量的改变对其力学特性影响的灵敏程度。在灵敏度分析方法方面,广义既约梯度法和几何规划及惩罚函数法都比较依赖寻优算法,在实际应用中有一定的局限性,基于正交试验法的灵敏度分析方法[10]则不依赖于某一特定的算法,适用于离散、不可微或者隐式的优化问题,本文选择利用正交设计试验法对输出轴进行静态灵敏度分析。

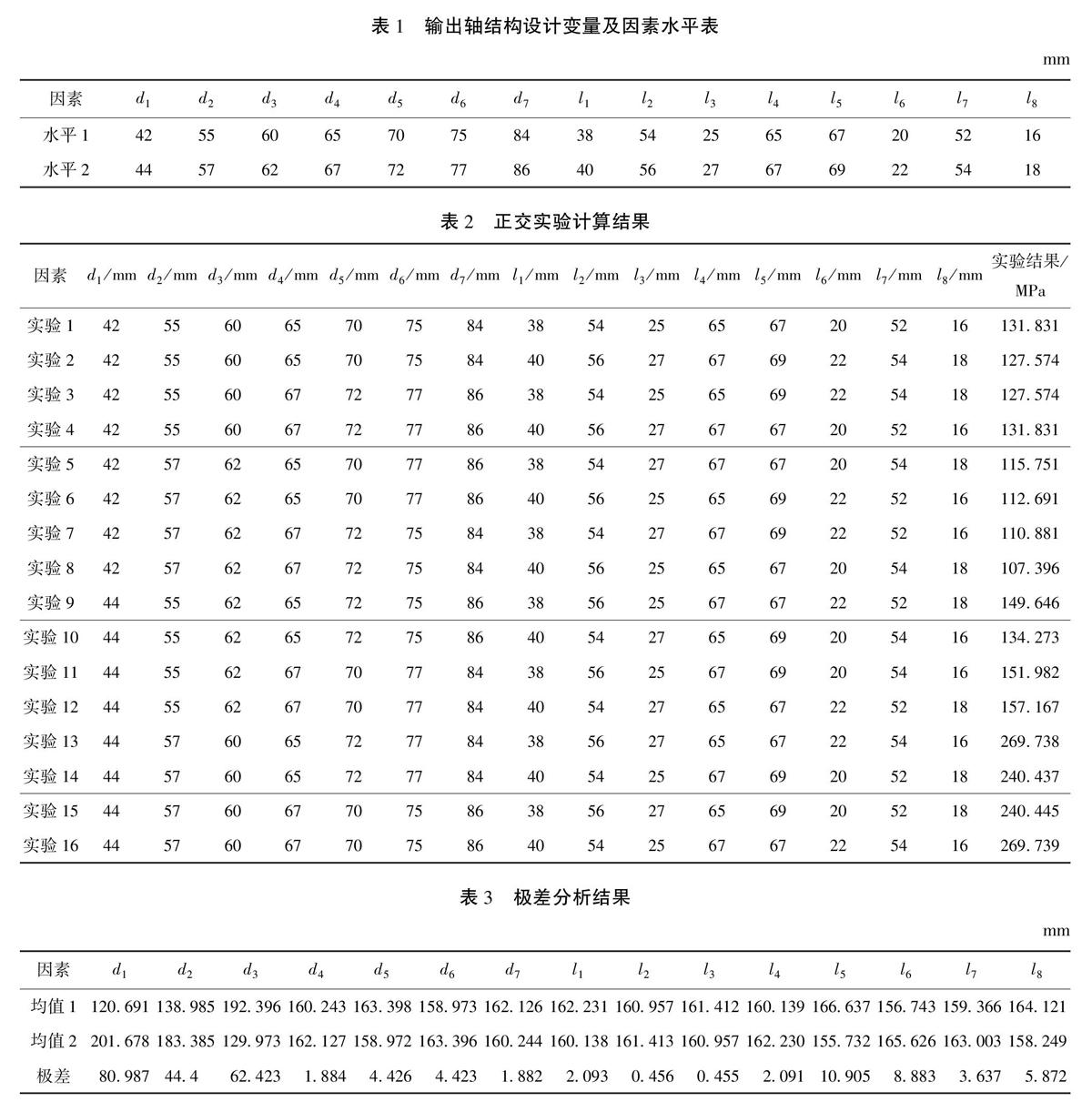

以输出轴承受的最大工作应力为目标参数,考察输出轴结构参数对其静态特性的影响程度。通过分析确定输出轴的结构参数如图1所示,其中,变量l1~l8为输出轴结构轴向尺寸参数,d1~d7为输出轴结构径向尺寸参数。根据正交设计试验法的分析原理,首先确定因素水平表,在本文中,对每个设计变量取2个水平,共有15个设计变量,故选取十五因素二水平表来设计试验,如表1所示,共有16组试验。根据表1确定的试验组数开展试验,即,利用有限元法,根据每组试验确定的设计参数建立有限元模型,加载求解得出相应的最大工作应力,计算结果如表2所示。

根据正交设计试验法的基本原理,对表2中的正交实验计算结果进行极差分析(如表3所示),按照各因素对应的极差大小进行排序,极差越大说明该因素对试验结果影响越大,反之越小。通过对表3中的各变量极差分析结果可以得出,对输出轴静态特性影响最大的结构参数为d1,其次是d3和d2,影响最小的是l3,其他各参数按照灵敏度大小依次排列为:l5、l6、l8、d5、d6、l7、l1、l4、d4、d7、l2。

3 输出轴结构优化设计

根据上述灵敏度分析结果,从中挑选出对该输出轴静态特性影响较大的8个参数:d1、d3、d2、l5、l6、l8、d5、d6,以此为设计变量,在保证输出轴在工作载荷作用下的最大应力不超过材料许用强度值的前提下降低结构的自重,对输出轴进行优化设计。考虑到输出轴部分轴肩的定位作用,将轴肩的高度作为约束条件引入到状态变量。优化设计的数学模型如下:

优化过程采用有限元软件中的子问题法,该方法有助于快速搜素逼近最优值,优化效率较高。通过计算,在循环17次后,优化完成,将优化后的各参数值圆整得到结构的最优参数,这些参数优化前后的取值如表4所示,通过优化,该结构的自重减轻了10.99%。

对优化后的模型进行静态特性分析,得到优化后结构的工作应力云图(如图4所示),从图4中可以看出,结构承受的最大工作应力为159.131 MPa,仍然小于材料的许用应力,但是,相较于优化前,整机结构的最大工作应力值有所增大,说明,通过优化设计,材料的使用效率得到进一步的提高,生产成本得到了进一步的控制。

4 结论

本文以某减速器的输出轴为例,对其进行静态特性分析,并在此基础上对输出轴结构参数进行灵敏度分析,通过分析得出如下结论:

1)输出轴在工作载荷作用下,其最大工作应力为131.831 MPa,最大应力发生在末端小齿轮安装位置,小于材料许用应力,静强度满足使用要求。

2)对输出轴结构静态特性影响较大的尺寸参数有:d1、d3、d2、l5、l6、l8、d5、d6,其他结构尺寸参数按照灵敏度大小依次排列为l7、l1、l4、d4、d7、l2、l3。

3)通过结构优化设计,优化后的输出轴结构自重减轻了10.99% 。

参考文献:

[1]刘建,李华志,文广,等.新型减速器传动结构设计与分析 [J].成都工业学院学报,2018,21(2):12-17.

[2] 程文明,李亚民,张则强.桥式起重机与门式起重机轻量化设计的关键要素 [J].中国工程机械学报,2012,10(1):41-49.

[3] 杨洋,何国球,卢棋,等.轮轴钢35CrMoA单轴微动疲劳失效机理 [J].金属功能材料,2015,22(1):21-26.

[4] 宋川,刘建华,彭金方,等.接触应力对车轴钢旋转弯曲微动疲劳寿命的影响 [J].材料工程,2014(2):34-38.

[5] 文广,何成刚,王文健,等.扭矩对试验机转轴微动损伤特性的影响 [J].西南交通大学学报,2017,52(5):962-969.

[6] 曹建国,宋红攀,刘鑫贵,等.基于ANSYS/FE-SAFE的高速动车组非动力车轴疲劳寿命分析 [J].中国铁道科学,2017,38(1):111-116.

[7] 曹岩,刘新户,付雷杰,等.整体式立铣刀铣削加工中温度场有限元分析 [J].西安工业大学学报,2017,37(5):378-385.

[8] 北京科技大学,东北大学.工程力学:材料力学[M].4版.北京:高等教育出版社,2008.

[9] 任亮,范纪华,谌宏,等.基于灵敏度分析的工业机器人动态优化设计 [J].组合机床与自动化加工技术,2018(3):56-59.

[10] 文广,周桂源,何成刚,等.基于正交设计试验的试验机转轴静态灵敏度分析 [J].组合机床与自动化加工技术,2015(4):52-54.