仿真技术应用在反应堆控制系统调试

2019-07-16邵拓

邵拓

摘要:本文主要论述了仿真技术在核电厂反应堆控制系统调试中的应用,并通过搭建虚拟仪控测试平台,利用结合热工水利模型为基础的反应堆工艺仿真系统测试,获得并严重控制系统最佳调节控制参数,并在实际DCS设备上对参数进行复核验证,尽可能地使由于无法进行实际被控设备联调而带来的设计或调试问题得到识别,降低风险缩短调试周期。

[关键词]仿真技术反应堆控制系统数字化仪表控制系统

反应堆控制系统是核电厂机组运行和控制的关键,电厂其主要作用是保证电厂稳态运行期间主参数达到设计最优值,使核蒸汽供应系统适应厂内各类瞬态运行工况并跟踪电网负荷需要。核电厂数字化仪表控制系统在进行出厂验收期间、实际调试启动前和平台测试前,由于反应堆控制系统并未与实际受控对象建立物理联系,因此就无法对实际瞬态工况进行模拟和验证。若要借助数字化仪控平台自身工具,则仅能对反应堆控制系统的控制逻辑或者局部功能进行验证,对那些需要进行复杂性调节,以及配合实际被控对象的物理行为难以实现有效的逻辑控制,更别说如何发现并纠正控制系统自身逻辑问题和参数调节匹配问题。因此,本文采取经过监管局认可的反应堆热工水利模型(RELAP5)动态地对被控对象进行仿真模拟其物理行为,并将行为数据分别与仿真模拟反应堆控制系统、实际数字化控制系统机柜进行有效连接,以此探索和验证反应堆的控制系统的控制逻辑和各类控制参数。

1反应堆控制系统的功能测试中仿真平台选型分析

反应堆控制系统的功能测试中仿真平台的设备技术选择和功能设计上应该满足以下基本条件:

1.1仿真建模

要求反应堆控制系统中的热工水力程序能较好的模拟核电站正常工况/瞬态工况下的参数变化规律和动态响应特性。支持长期运行和工况计算功能,并能提供数据接口,供虚拟或实体硬件外围I/O以及控制器,进行控制调节反馈数据闭环交换。

1.2功能设计

要求反应堆控制系统具备工况启动、复位、暂停等人机交互对话功能,并快速建立试验所需的出示及瞬态工况。同时还应满足对测试过程进行人机交互和曲线趋势观察和数据分析。

1.3技术选型

仿真测试平台设备应使用支持标准工业输入输口模块,并根据测试任务进行IO扩展,以此方便用户进行二次开发。

2仿真测试平台的设计与功能实现

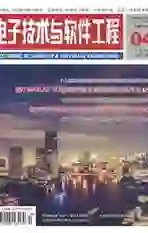

仿真测试平台主要由虚拟数字化仪控系统、工艺仿真系统以及虚拟上位机三部分组成,每个系统之间的功能依据不同需求,通过数据库连接到一起,由数据库负责传输工艺系统被控对象各类参数进入仪控系统参与各类调节控制,并将调节后的参数反馈给工艺系统,并通过上位将系统的实时运行情况进行显示与监控,如图1。

2.1仿真测试平台的工艺仿真系统

工艺仿真系统应与核电站仿真模型相同,依据模拟核电厂的现场设备的运行情况,然后通过数据库与虚拟数字化仪表控制系统进行交互。其计算建模核心为RELAP5。RELAP5是轻水堆冷却系统事故工况的瞬态行为最佳估算程序,初始由爱德华国家工程实验室(INEL)为美国核管会(NRC)开发,用于规则制定,许可审查计算,事故减缓措施评估,操作员规程评价,和实验计划分析,现已经成为核电厂分析的基础。RELAP5功能的应用涵盖了整个轻水堆系统的瞬态分析,比如失水事故(LOCA),未能紧急停堆的预计瞬态(ATWS),以及操作瞬态如给水丧失,失去场外电源,全厂断电,汽轮机跳闸等。

通过RELAP5,可以计算反应堆冷却系统的瞬态行为,还可以用于核电和常规系统的各种不同类型的热工水力瞬态模拟,涉及到蒸汽,水,不冷凝气体和溶解物等混合行为。从而在无法实际建立物理被控对象前最大程度满足模拟各类核电厂实际运行工况。

2.2虚拟数字化仪控系统

虚拟数字化仪控系统基于MATLAB/SIMULINK模拟实现反应堆控制系统的各个控制环节,并通过与数据库的實时交互获得由RELAP5建模得到的被控对象各类所需被控参数,进入控制模型参与调节整定以及各类控制逻辑,并将受控后的过程参数再由实时数据库反馈给工艺仿真系统,进行实际被控对象的物理行为计算,形成闭环作用。

2.3数据库及上位机

上位机作为用户与反应堆物理模型和虚拟仪控系统的人机界面,承担了测试人员与工艺系统和仪控系统的各类交互,用于实时显示各类所需监控参数的显示、对控制系统手动命令的给定、虚拟扰动给定、控制调节参数更改等,并可以通过各类监视曲线,图表等评价优化后的控制调节参数实际效果。

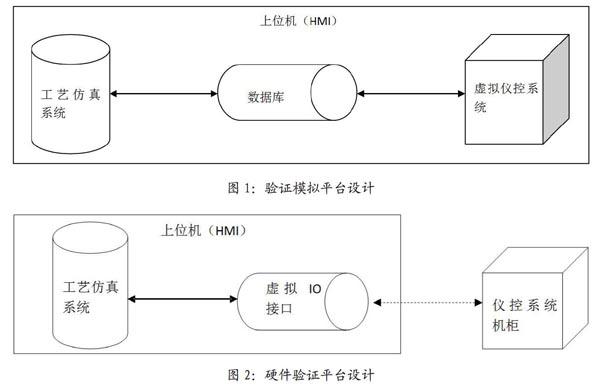

3硬件测试平台的设计与功能实现

通过虚拟的仪控系统平台获得的最佳控制系统参数,未经过核电厂实际使用的DCS设备验证。虽然其实现的控制逻辑虽然在测试用户的原理实现层面一致,但其代码生成方式并不符合控制系统根据监管当局需要通过的验证,有可能在瞬态下由于DCS设备在容量,运算能力等的实际原因限制发生不同于虚拟测试平台下的故障或错误,因此还应对实际的DCS设备进行验证。其实现原理如图2。

其原理为将虚拟仪控系统由实际仪控系统机柜代替,通过I/O接口卡将数据采集到上位机并由虚拟I/O接口与工艺仿真系统进行交互。其余部分原理与仿真测试平台相同,通过这种方式可实现将控制系统由实际将交付于电厂的DCS设备执行功能测试,以验证控制策略改进效果是否符合实际预期,在核电厂机组实际运行前最大限度地排除潜在风险,识别设计人因问题。

4验证过程及调试

4.1工艺仿真系统的调校与分析

工艺仿真系统包括核电厂各类被控对象模型,此次验证模拟调节回路特性,需要对仿真系统中对特定工艺系统瞬态扰动影响范围进行界定。工艺仿真系统的调校应按照以下几个步骤进行:

(1)选择选择合理的模拟调节回路;

(2)根据系统控制要求建立虚拟仪控系统的控制和调节环节,保证与其与工艺仿真系统进行交互联系;

(3)通过工艺系统仿真的自动运行和上,位机模拟的扰动给定,测试虚拟仪控系统控制和调节的稳定性;

(4)实时监控相关数据,合理调整仿真系统数据参数,使其达到或优于现场工况调节曲线图要求,从而完成工艺仿真系统的调校。

4.2硬件验证过程分析

(1)观察实际DCS设备侧调节曲线图,并记录PID对应参数;

(2)调整PID数据参数,并使虚拟系统与调节曲线调节一致并记录;

(3)进一步观察和调节PID参数,获取最优曲线图,并记录下来。

5结论

(1)采取核电厂反应堆热工水力仿真模拟计算,结合仿真测试平台,可以有效并准确模拟核电站正常工况和瞬控下参数变化,为反应堆控制系统的测试提供有效的工具和分析技术。

(2)用户通过针对特定的反应堆控制系统测试任务,将仿真测试平台与实际控制系统相连,通过人机交互界面建立动态监视,使测试人员可以尽最大可能在仪控系统设备交付核电厂使用前测试控制系统的性能逻辑,避免实际运行时的低级逻辑错误,并为核电厂热试联调提供依据。

参考文献

[1]杨宗伟,黄铁明,冯光宇,栾振华,林萌,朱立志,核电站仿真技术在反应堆控制系统调试中的应用[J].核动力工程,2009,30(S2):49-53+59.

[2]詹相国,孙洪涛,孟庆军,高超。核电站模拟与数字化仪控系统调节特性证方法研究[J].自动化博览,2018,35(12):78-81.

[3]王梦月.模型预测控制在核电站反应堆功率控制系统中的应用研究[D].华北电力大学,2015.