塑编工艺之改性与母料概述(一)

2019-07-16王仁龙整理

王仁龙 整理

一、改性概述

1. 塑编改性简述

在高聚物中添加各种无机物或有机物,或将不同种类的高聚物共混,或用化学方法进行高聚物共聚、接枝、交联,使高聚物制品成本降低,或改善成型加工性能,或使制品各种性能得到改善,或在电、热、光、磁、燃烧等方面获得特性,统称塑料改性。

通常,塑料改性分为物理方法改性和化学方法改性两大类。

塑料编织行业的改性技术,目前主要是向塑料中添加不同种类的改性剂,以达到生产加工性能的改进或产品性能的改性。要注意的一点是,有些塑料是在原塑料生产的过程中,就已经添加了各种功能改性剂,我们可以用它直接加工各种功能改性制品。

2. 塑编工艺主要改性技术

1) 原料共混——改善加工性能及产品性能;

2) 应用母料——降低成本,增加编织袋挺阔度;

3) 添加防老剂——抗老化,抗日晒,抗紫外线,提高编织物使用寿命;

4) 其它改性——添加各种改性剂,生产阻燃编织布,抗静电编织布,色彩编织布、水利工程土工布等。

随着改性技术的不断发展,扩大了塑料制品的应用范围和领域。目前,我国有很多专业机构在研究塑料改性技术并获得了很多可喜的成果。

3. 塑编工艺常用改性方法

1) 共混改性——不同高聚物的共混是塑料改性的基本手段,共混改性就如同在铁中添加不同比例的碳元素一样,按碳元素的含量可使铁改性成为铸铁、钢。塑料共混,也是类同这个道理。详细理论请查阅有关的专业书籍。聚丙烯的共混改性是塑编的课题之一。聚丙烯 PP具有较高的机械强度,优良的耐热性能,较好的耐腐蚀性、电绝缘性、刚性等。但聚丙烯的成型收率大,低温脆性,耐环境应力开裂性等较差,这些可以通过共混改性得到明显的改善。

2) 填充改性——填充改性的首要目的是降低成本,节约原料。目前,随着填充技术的发展,已经从单纯的填充改性,降低成本,发展到填充功能性改性,改善塑料制品的某些物理性能,或增加新的功能。例如:氢氧化镁和氢氧化铝可使塑料阻燃,有消烟作用;滑石粉可以提高耐热性和刚性;高比重的重晶石可以提高音响特性;炭黑可以使其具有导电性和导热性;磁粉填料可以获得磁性塑料;玻璃纤维和石棉纤维可以获得增强的纤维塑料制品。当然,填充改性,不能保留原来材料的全部性能,往往是提高某种性能,降低某种不太重要的性能,以适合不同层次、场合的需求。在塑编行业中,最常用的填充改性剂是填充母料。填充母料即降低了成本,又改善了加工流动性能。填充母料的填充表面处理很重要。近几年来,已经研究出适合各种填充剂用的表面处理剂。如钛酸酯偶联剂、铝酸酯偶联剂,它使母料中填充剂和载体有机地联结,使塑料混合、分散更均匀。

3) 增强增韧改性——塑料中添加增强剂、增韧剂或添加其它助剂,使塑料产品的强度相对提高,韧性增加,称为增强增韧改性。填充,也是增强改性的手段之一。如 PP树脂添加玻璃纤维,使产品具有高抗拉强度、冲击强度、耐热性等。北京燕山石化公司生产的玻璃纤维增强聚丙烯,玻璃纤维的含量达到10%到40%,可以代替金属、尼龙等,用以制造工程塑料。

4) 功能改性——塑料中添加各种功能性助剂,使塑料具有不同的功能和用途。我们可在塑编原料中添加一些铝、磷、锑、卤素等物质或含有这些物质的母料(阻燃母料)使生产出来的编织布具有阻燃性能,在接近火源时不易着火,着火后燃烧速度和火焰传播速度缓慢,离开火源后又能自行熄灭。我们可以在塑编原料中添加抗静电剂,使生产出来的编织布无静电,适用于包装炸药等物质。我们也可以在塑编原料中添加着色剂或色母料,使生产出来的编织布具有五彩缤纷的色彩,它本身也是一种功能性改性。再如防老化改性、玻璃纤维增强改性等都可以认为是功能改性,只是分类方法不同。

6) 防老化改性——塑料中添加各种防老剂,使塑料制品耐光、耐热、耐紫外线,起到了防老化改性的作用。有的防老化剂是用化学方法,阻止老化发生和发展,如添加抗氧剂、紫外线稳定剂、热稳定剂。也有的是填充碳黑、锌白等无机物,它们的作用都是抗老化。

7) 纳米改性——目前,塑编行业有的企业开始应用纳米技术进行改性,可以获得良好的机械物理性能和抗老化性能。

为了获得较好的改性效果,近年来,很多改性方法都通过把改性剂制成母料(母粒)的方法添加到所要加工的塑料产品中,如塑编行业的填充母料、色母粒、防老化母料等。

二、母料概述

1. 母料简述

母料又称母粒,是由超常量的化学助剂、载体、分散剂等组成,经过捏合挤出等方法制成的颗粒料。母料是将化学助剂浓缩在载体中,比直接添加不仅具有使用方便,分散性强,质量稳定等优点,而且无法直接添加化学助剂的塑料产品可以通过母料方式添加。

2. 塑编制品常用母料种类

1) 碳酸钙填充母料——塑编最常用的、用量最多的母料是填充母料,所用的填充母料中,几乎都是碳酸钙填充母料。因此,在塑编行业把碳酸钙填充母料,有时简称为“填充母料”,更有的干脆称“母料”。其实,母料的种类很多。塑编使用碳酸钙填充母料主要是降低成本和改善编织产品性能。碳酸钙填充母料是将70%左右碳酸钙通过各种聚丙烯或聚乙烯载体捏合成的颗粒。

2) 色母粒——色母粒或称色母料,占塑编常用母料中的第二位。随着色母粒市场价格的降低和产品适用范围的增加,塑编产品使用色粉的企业不断更改为使用色母粒。塑编产品使用的色母粒应当选择色母粒中的聚烯烃色母粒或者扁丝专用色母粒。色母粒是将超量的颜(染)料均匀载于树脂中而制的聚集体。

3) 抗老化母料——抗老化母料,占塑编常用母料中的第三位。由于塑编企业自己添加抗老化剂很难保证产品的抗老化要求和产品质量的稳定性以及抗老化品种的多样性,目前很多塑编企业选择了抗老化母料,特别是集装袋、土工布、蓬布等产品,应用很广泛。抗老化母料,是将各种抗老化剂通过载体浓缩于一体的混合体。

4) 其他功能母料——近些年,塑编产品应用各种母料拓展了塑编产品的应用空间,主要有:吸湿消泡母料,添加后不用干燥原料,能吸收其中的水分和低分子量气化物;导电母料,添加后使塑编产品具有导电性能,防止静电产生,可包装三类危险品;阻燃母料,添加后使塑编产品具有阻燃性能,具有防燃烧功能;透明母料,添加后使塑编产品具有很好的透明性,适用透明包装产品的要求;防酶抗菌母料,添加后使塑编产品具有防酶、防蛀、抗菌等功能。

三、阻燃剂概述

1. 阻燃剂简述

阻燃剂按化学结构分为卤系、磷系、氮系及无机物等。例如卤系的氯化石蜡、四溴乙烷;磷系的磷酸二苯酯、聚磷酸铵;氮系的氧化锑;无机物氢氧化铝、氢氧化镁等。

按阻燃作用分为化学作用和物理作用两类。化学作用是把反应型阻燃剂添加于聚合物中进行化学结合,成为树脂的一部分,同时赋与聚合物自身阻燃性能,如四溴双酚A。物理作用是在原料配制时添加一些无机类,如氢氧化铝;有机类,如十溴联苯醚;高分子类,如聚氯乙烯。塑编制品常用的是物理作用阻燃剂。

在易燃的聚丙烯或聚乙烯中添加些铝、磷、锑、卤素等物质,可使其易燃性降低,生产出阻燃编织布。这种编织布在接触火源时不容易燃烧着火,即使着火传播速度也缓慢,离开火源又能自行熄灭。

2. 塑编制品添加阻燃剂注意事项

1) 关注着火性和延燃性试验方法

根据技术要求,首先了解着火性和延燃性试验方法主要有:

(1)氧指数[OI]法——在规定的测试条件下,将材料置于专用的氧氮混合燃烧器内,调节氧氮混合比,使材料刚好燃烧的最低氧浓度体积百分数表示着火性,故称氧指数[OI]法。一般情况下,氧指数越大越难燃。氧指数小于 18~23为易燃或可燃,22~25即能自熄,25~30以上为难燃。

(2)垂直燃烧法——用5根试样,每根用规定火焰燃烧二次各10秒,观测试样燃烧时间,无焰燃烧时间,滴落引燃情况等,然后按规定把材料分为V—O、V—1、V—2三个难燃、自熄、易燃级别。

2) 根据产品阻燃性能选择阻燃剂的种类

阻燃剂可分为化学作用和物理作用两类。化学作用是把反应型阻燃剂添加于聚合物中进行化学反应,成为树脂的一部分,同时赋与聚合物自身阻燃性能 ,如四溴双酚A。物理作用是在原料配制时添加一些无机类,如氢氧化铝;有机类,如十溴联苯醚;高分子类,如聚氯乙烯。我们常用的是物理作用阻燃。

3) 注意阻燃剂之间的协同效应

两种阻燃剂并用时的阻燃效果大于单独使用任何一种的阻燃效果,称协同效应。已经证明磷—氮、磷—卤族、卤素—锑、卤素—钼等协同效应较好。五溴甲苯与三氧化二锑协同效应也很好。

4) 注意阻燃剂的用量

阻燃剂的用量是一个比较复杂的问题,它与阻燃剂种类,聚合物种类,使用条件等有关。有关资料指出;单独使用磷的阻燃效果最好,其次是溴;磷和氧化锑加入可减少卤素阻燃剂用量;聚烯烃阻燃用无机物(Al(OH)3、Mg(OH)2)作阻燃剂,比用卤素阻燃剂用量要高几倍。

5) 阻燃剂的使用性能

在考虑阻燃配方时不但要考虑阻燃氧指数问题,更要考虑阻燃材料使用领域、阻燃材料可加工性问题。

6) 阻燃剂的应用

应用阻燃母料,按规定填充量加入聚丙烯原料中进行拉丝生产编织布。对于添加粉状、粒状的阻燃剂,可与原料聚丙烯掺混后直接拉丝生产编织布。

四、抗静电剂概述

1. 抗静电剂母料简述

塑编制品,是高分子材料,本身电阻高、含水很低,因此在摩擦时易产生静电,使塑编制品在生产及使用过程中常发生吸尘、电击人体,严重时引发火灾、爆炸等事故。添加抗静电剂不仅是为了生产扁丝时消除静电,更主要的目的是使生产的产品消除静电。

2. 塑编制品选用抗静电剂注意事项

由于聚合物种类多样,各种抗静电剂的作用效果是不同的,所以不同聚合物在加工或使用过程中,要选择不同类型的抗静电剂。理想的抗静电剂即要具有即时性,又要具有持久性,但是根据不同的情况,一般都有不同的要求,其中最基本的原则是:

1) 耐久性、耐摩擦性——抗静电剂经过洗涤和摩擦从聚合物表面脱落就会失去效用,耐摩擦性抗静电剂往往具有高效持久的特点。

2) 热稳定性——对于添加型抗静电剂,一般都是在聚合物加工的条件下混合到聚合物中,这就要求抗静电剂在制品加工温度下或在反复加热过程中不会分解。一般阳离子季铵盐类和非离子型表面活性剂都具有比较好的热稳定性。

3) 与聚合物基体有合适的相容性——对于添加型抗静电剂,如果与基体相容性差,就会全部从聚合物中迁移到基体的表面,这种抗静电往往耐久性差;而如果抗静电剂与基体相容性太好,就会完全分散在聚合物基体中,无法向基体的表面迁移,起不到抗静电作用。

4) 对制品机械性能及表面特性的影响——由于聚合物加工与使用过程中需要一定的机械强度,所以抗静电剂不应该对制品的机械性能有所影响;同时抗静电剂也不能影响制品的透明度、着色性。

5) 与其他助剂的无对抗作用——在高聚物加工过程中往往加入很多助剂,如增塑剂、抗氧剂、热稳定剂、阻燃剂等,作为一种表面活性剂,抗静电剂必须与其它助剂有比较好的相容性。

6) 环保安全性——无毒无臭,对皮肤没有刺激性,不会破坏环境。

3. 抗静电剂加入方法及母料参考配方

由于大多数的抗静电剂熔点低于树脂,直接添加到树脂中可能分解而失重,造成加工困难,因此最好以母料的形式添加。抗静电剂母粒通常是和使用的树脂同种树脂为载体,加入一定量的抗静电剂、分散剂和防滑剂等,混合后再挤出造粒。如果是油状的抗静电剂,必须先加入处理剂进行吸收。

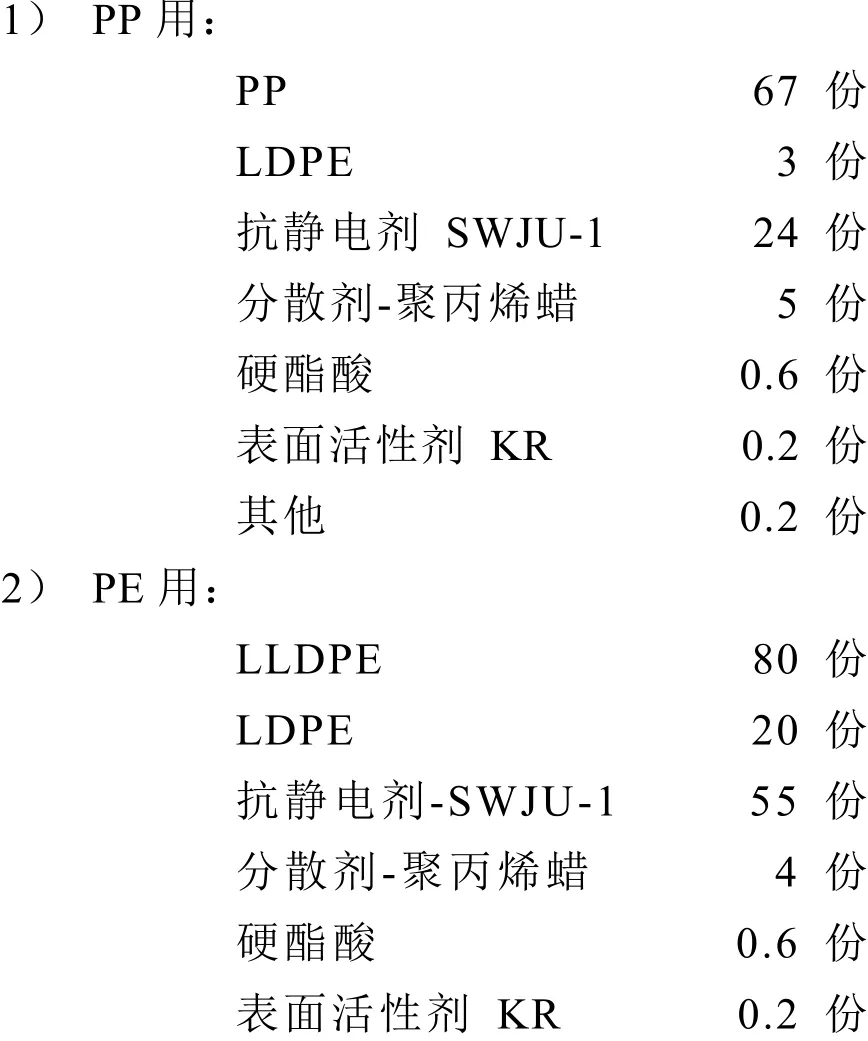

抗静电母粒参考配方:

4. 影响抗静电剂效果的主要因素

对于大部分有机抗静电剂来说,主要是通过在扁丝的表面形成一层吸附膜来达到抗静电性能的,因此环境相对湿度、温度以及表面浓度等都对抗静电性能产生一定的影响。

1) 相对湿度对抗静电性能的影响

扁丝表面上的抗静电剂,通过亲水基团吸附空气中的水蒸汽形成一层导电膜,从而使其具有抗静电性。在亲水基团的吸附能力达到饱和之前,它总是显现出吸湿性,亲水基团在吸附空气中水分的同时,也在向空气中释放水分,这个过程存在一种动态的平衡。当空气的相对湿度比较大的时候,抗静电剂能够最大程度的吸附空气中的水分子,从而达到比较好的抗静电效果。当抗静电剂达到吸附饱和后,样品表面的抗静电通路数目基本饱和,且形态与环境湿度关系不大,因此样品的表面电阻率对环境湿度的依赖程度减小。

另外,分子中的亲水基团表面能较大,在样品表面往往相互团聚,这样可以降低样品的整体表面能,因此形成宏观均匀、微观孤立的一个个小岛(海岛结构)。在吸附环境的水分后,形成以小岛为中心的小液膜,这些小液膜可看作是被隔离的导电点,此时形成的小液膜的主要导电介质是水和微量的杂质,液膜之间的连通数量也较少,所以表面电阻率较高。随着环境温度的上升,一方面表面吸附的水量不断增加,即液膜的厚度,体积不断增加,引起小液膜电阻降低;另一方面,液膜厚度增加后,小液膜之间的通路数量也会增加。这两方面的原因导致表面电阻率有较大下降。

2) 温度对抗静电性能的影响

在室温条件下,一般扁丝制品的抗静电性能变化不大。但是当温度增加,高分子链段的移动性增加,自由体积变大;同时,抗静电剂分子的布朗运动加剧,抗静电剂在聚合物基体中的迁移速率增大,使制品的表面抗静电性能提高。

3) 树脂的分子移动性与树脂结晶性的影响

当温度在扁丝玻璃化温度(Tg)以上时,添加到聚合物中的抗静电剂依靠聚合物分子的微观布朗运动,不断向表面迁移。在此温度以下,聚合物分子链段呈冻结状态,抗静电剂几乎封闭在聚合物分子链段之间,难以向表面迁移。在这种情况下,要选择与树脂极性差别大的抗静电剂,并适当增大添加量,借助成型加工过程的温度和压力,向制品表面转移。

另一方面,聚合物结晶状态的不同也造成抗静电剂迁移速率的差异。抗静电剂由于与聚合物基体的相容性存在差别,通常会存在于非晶区,而且非晶区里分子的运动比结晶区更容易,因此非晶聚合物的抗静电效果往往比结晶聚合物好。

4) 相容性对抗静电性能的影响

对于玻璃化转变温度低于室温的扁丝(聚烯烃)来说,表面活性剂的持续迁移是达到所需要抗静电性能的重要因素,而对于玻璃化转变温度高于室温的聚合物(如PVC、ABS和PST等),表面活性剂与聚合物基体的相容性则是达到所需抗静电性能最重要的因素。

抗静电剂与聚合物基体的相容性取决于高分子材料的分子结构和抗静电剂的极性,极性相近的(溶度参数相近)相容。两者相容性过甚,抗静电剂分子的迁移难以进行,表面损失的抗静电剂不能及时得到补充,难以发挥作用;相容性太差又造成加工困难,抗静电剂会大量析出,可能造成制品表面喷霜等外观不良,而析出的抗静电剂会很快损失,同样难以维持持久的抗静电效果。因此选择适当的亲水基与亲油基的搭配,是抗静电剂特别是内用抗静电剂分子设计考虑的重点。

5) 表面浓度的影响

由于表面活性剂型抗静电剂是迁移到制品表面后才产生抗静电效果的,因此抗静电效果的好坏与表面浓度有直接关系。但是只有抗静电剂含量添加到一定程度时,高分子材料才能显现出抗静电效果。制品的抗静电性能与抗静电剂的添加量并没有必然的联系。当抗静电剂超过一定用量后,即使继续增加其添加量,材料的抗静电性能也不再提高,反而对材料的其他性能会产生负面影响。抗静电剂在聚合物基体中的分散状况与两者的相溶性有很大关系。当抗静电剂分子的极性与聚合物基体相差非常小时,抗静电剂在塑料母体中均匀分散,则其表面浓度较高,塑料制品具有较好的抗静电性能;当抗静电剂分子极性过强(与基体的相容性极差)时,大量的抗静电剂分子则可能团聚在塑料母体内部而不能迁移出来,同样导致其表面浓度降低,使塑料制品的抗静电性能劣化。

6) 成型加工工艺对抗静电性能的影响

聚合物掺混体系中界面状态的变化,为粘度低的组分覆盖粘度高的组分。利用这种性质可控制聚合物合金的相结构。即在共混过程中最好是抗静电的浓度要低于树脂基体的浓度。选择适宜的混料方式、成型加工温度、螺杆的转速以及冷却速率有利于提高塑料制品的抗静电性能。

7) 添加方法对抗静电性能的影响

大多数的抗静电剂熔点低于树脂,且具有强烈的外润滑作用,直接添加到树脂中可能分解而失重,因此最好以母料的形式添加。

8) 其他因素

除了上面的影响因素以外,抗静电剂的作用效果还受其他因素的影响。如与不同抗静电剂及其他添加剂的配伍等。

(未完待续:见本刊2019年第4期)