基于3DAST的轨道车辆三维装配工艺设计与应用技术

2019-07-15丁洁琼李树栋陈正玮李兴斐

丁洁琼 李树栋 陈正玮 李兴斐

摘要:就数字化装配技术的特性,结合轨道车辆行业特点,着重研究了轨道车辆的三维装配工艺设计技术。在三维虚拟环境下,通过人机交互的方式,将已有装配工艺经验和知识继承,实现了装配过程的总体规划与优化,装配工艺的可视化。详细介绍了轨道车辆三维装配工艺设计过程,对装配质量和效率做到了有效提高;通过模拟仿真,实现了对二维工艺文件质地改良,实现了装配工艺文件的可视化。

关键词:轨道车辆;数字化装配技术;可视化

中图分类号:TG95 文献标志码:A 文章编号:2095-2945(2019)12-0102-03

轨道车辆行业的产品结构普遍比较复杂,零部件数量和种类众多,装配工作量大,装配空间复杂,涉及到的装配人员多,如何将轨道车辆产品的零件按照规定的技术要求进行组装和连接,使之成为成品的工艺过程即为轨道车辆装配工艺所要研究的内容。轨道车辆产品装配费用占整个生产成本很高的比例,因此提高装配质量和效率、降低成本为目标,对轨道车辆装配工艺进行改进和优化是增强企业竞争力的重要环节。

现有的工艺文件多是静态文本和二维图纸,虽然对产品生产过程和产品质量控制项点进行了详细的规定,但由于与工人的交互性较差,工人在完成装配工作时需花费一定的时间去查阅纸质资料并筛选临时需要用的信息,降低了生产效率,同时也缺少了在工艺规划阶段进行工艺仿真和验证的手段。在目前企业已经大量使用三维设计手段的今天,利用二维图以及二维工艺卡片的工艺设计方式已经不能适应企业迅速发展的需求。

基于虚拟现实技术开展的装配工艺规划研究是涉及计算机技术和机械制造技术的交叉领域,长期以来是智能制造领域的一个研究热点。随着数字化装配技术的发展成熟,使得模拟仿真以及工艺验证成为了现实。在数字化装配仿真系统中,发现并解决数字化产品模型装配过程中所遇到的产品、工装以及工艺设计中的各类问题,比实际中发现问题,大大节约了成本,并且基于可视化的环境下进行工艺设计大大提高了工艺设计效率。

基于轨道车辆行业的特点,以装配工艺为切入点,应用面向三维的装配工艺规划及装配过程执行的工具——KM3DAST,以实现轨道车辆的三维模拟仿真为目标,进而使得装配工艺易于理解,提高装配过程的可控制性,增强装配人员对装配进程的把握能力,完成对装配顺序以及工件选型的综合化、数字化检查,兼顾装配质量和效率,整体提高企业的信息化系统的一体化程度,达到企业内部数据流通快捷、畅通的目的。

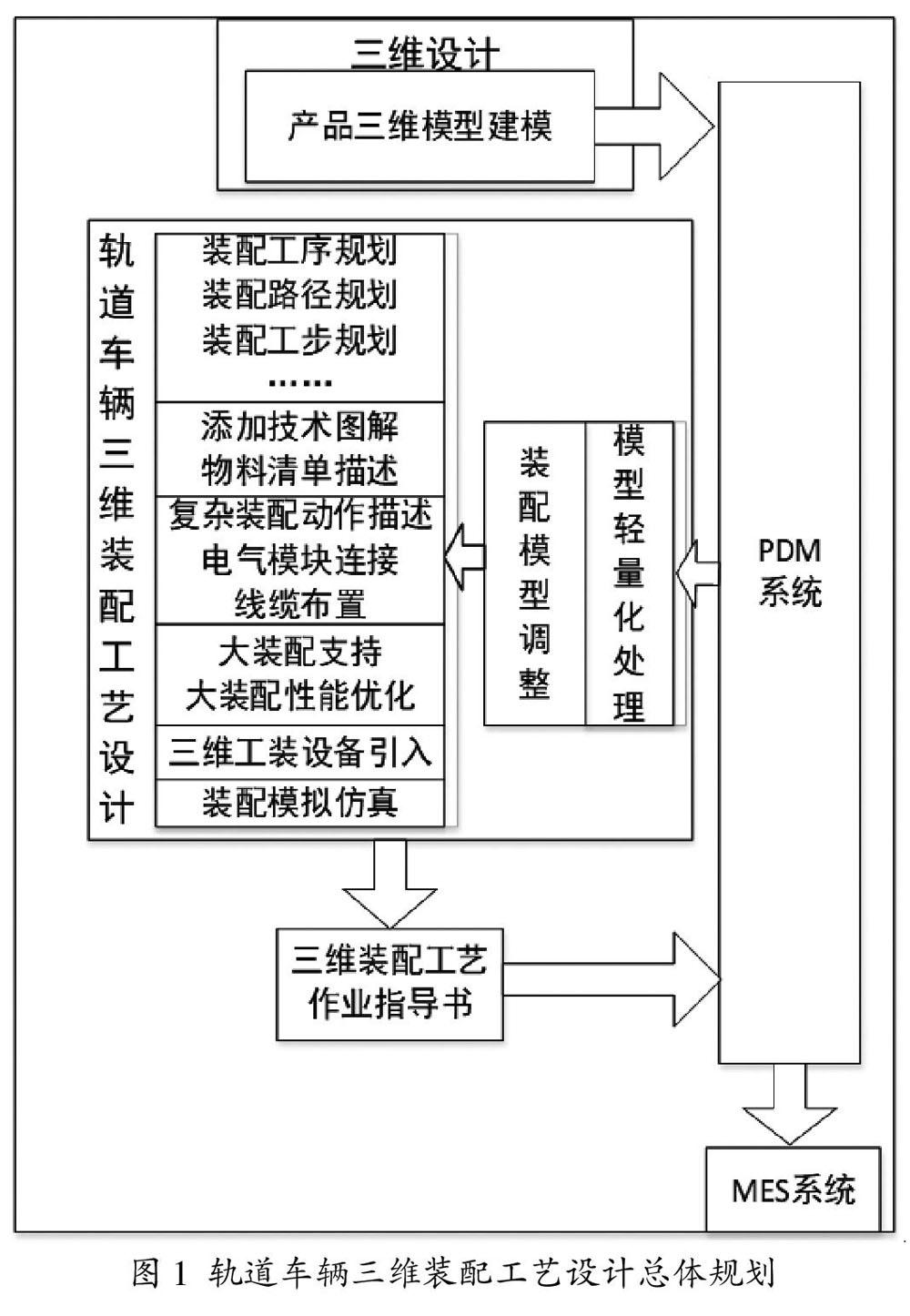

1轨道车辆三维装配工艺设计总体规划

装配工艺设计是指导装配工装的重要阶段,编制的工艺文件质量直接关系到产品装配的准确性和效率。数字化装配工艺规划技术基于虚拟装配技术的装配工艺设计模式,即利用虚拟装配技术,在虚拟环境中人机交互地对产品的虚拟模型进行试装操作,以分析和确定产品各零部件的装配顺序、装配路径、装配过程中的干涉及装配工装与夹具的可操作性等,并形成产品的装配工艺。

要实现三维工艺设计,重点需要解决两方面问题,一是实现以三维模型为核心的工艺设计、仿真、验证;二是解决好三维装配工艺在车间的展示和应用。3DAST在三维数字化实体模型的基础上,借助于虚拟仿真技术等交互手段,来规划与仿真产品的设计装配过程,最终生成三维作业指导书并指导现场生产。3DAST全面地实现了工艺设计、仿真、验证,以及装配指导的可视化,提高了装配的准确率,且实现了与企业原有数据集成系统的完美对接,使产品设计和产品制造首尾呼应。

根据轨道车辆行业的特点,整车的装配不仅仅有传统机械工件的装配,还包括电气连接,电线布置等环节,此系统提供由装配工艺规划人员操作的交互式的装配工艺规划和分析功能。该功能包括轨道车辆的零件以及装配工具等的三维模型的建立或者引入,对工艺规划的决策,三维装配的模拟仿真,路径生成,以及不同格式工艺文件的生成和输出。全方位实现可视化,加之对装配过程的局部放大等功能,使装配人员能够对装配要求等做到实实在在掌握。

轨道车辆三维装配工艺设计总体规划如图1所示。

2轨道车辆三维装配工艺设计过程

通过对3DAST的三维装配工艺设计过程进行分析,结合轨道车辆的产品特点,建立了如图2所示的三维装配工艺设计过程。

2.1模型轻量化

3DAST系统是构架在统一的三维轻量化模型上的,对设计的轨道车辆产品的三维模型,首先经过模型转换器产生统一的三维轻量化模型,然后再导入到3DAST系统中。在转换过程中读取三维设计模型的模型信息、产品结构信息、模型属性信息以及PMI信息。

2.2 PBOM构建

根据获取到的轨道车辆产品的EBOM结构,在其基础上,为满足制造工艺需要,创建虚拟件节点,重新定义零组件层级关系,并过滤零部件部分属性信息从而形成PBOM结构。

2.3装配工艺路线设计

装配工艺路线设计是对产品进行工序创建、装配件分配、制定流程,形成装配工艺路线的过程。根据轨道车辆产品零件数量多、模型复杂的特点,整个装配工艺路线设计是基于三维环境下生成的。并且采用消耗式装入件分配模式,在三维视图中直接对每道工序分配对应的零部件,通过工序流程图与三维模型相结合的方式生成轨道车辆产品的工艺路线。

2.4装配工艺详细设计

工艺路线设计完毕后,对轨道车辆产品的具体每一个工序进行详细设计,具体包括工序中每个零件的运动轨迹、三维装配工艺标注、装配过程中的工装工具等辅助用具,从而完成轨道车辆产品装配工艺详细设计。

2.5装配工艺仿真验证

通过仿真验证功能,可以检查轨道车辆产品的装配工艺规划的合理性,检查被装配的零部件之间、工装/工具与零部件之间是否有干涉。3DAST通过对结果进行装配过程模拟以及干涉检查,发现在装配过程中的碰撞问题以及不协调问题,然后重新优化装配过程。

2.6发布

通过仿真验证的轨道车辆三维工艺文件,可下发到车间现场进行可视化指导。

3轨道车辆三维装配工艺车间现場可视化指导

轨道车辆的零部件数目众多,而轨道车辆本身属于大型复杂装配件,所以,在装配过程中有着比普通装配更多的困难,对零件的加工制造也有着更高的要求。通过装配工艺设计手段的增强,使用3DAST编制好的三维工艺文件可下发到车间现场进行可视化指导,通过可视化仿真可提高装配成功率,改善装配质量,帮助企业在车间现场解决以下问题:

(1)三维工艺文件对装配的全过程进行了仿真模拟,直观全面地指导了装配工作,解决了可能导致返工现象的错装、漏装现象。

(2)三维装配工艺可模拟现场生产节拍,通过优化装配作业顺序可提高生产效率。

(3)三维装配工艺可有效指导新员工进行装配作业指导,提高生产效率,从而降低成本。

轨道车辆三维装配工艺车间现场可视化指导如图3所示。

4结束语

本文以数字化三维装配系统在轨道车辆的应用为实例,结合轨道车辆的行业特点,分析了基于3DAST的轨道车辆三维工艺设计过程,以及三维装配工艺车间现场可视化指导的意义。通过研究基于3DAST的轨道车辆三维装配工艺设计技术来提高产品装配质量和效率,提高复杂产品的数字化水平,对行业内的三维工艺设计与应用有一定的指导作用。