浅谈PLC同步顶升技术在支座更换调整中的实例运用

2019-07-15何祖强

■何祖强

(福建武夷高新技术园区开发建设有限公司,南平 353000)

1 前言

在现代交通体系中,桥梁工程是道路交通重要的组成部分。其中梁式桥是最常见的桥梁结构型式,在桥梁数量中比重最大,桥梁支座因承担上部结构荷载成为梁式桥中最重要、也最薄弱的构件。目前,桥梁支座使用最广泛、数量最多的是橡胶支座,但在桥梁施工和日常运营过程中,均发现橡胶支座存在老化、破坏等现象。为保证桥梁的安全使用,需要对橡胶支座进行更换或调整。本文以新岭河桥右幅支座更换调整施工项目为例,选用PLC计算机控制的液压同步顶升技术,通过分析病害原因分析和结构受力计算,严格把控施工关键工艺,为类似支座更换调整施工提供相关经验。

2 工程概况

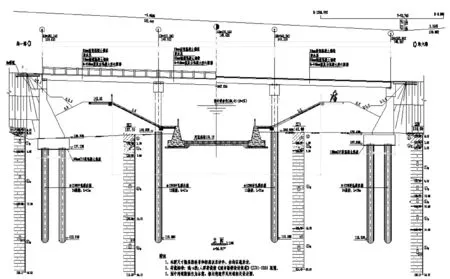

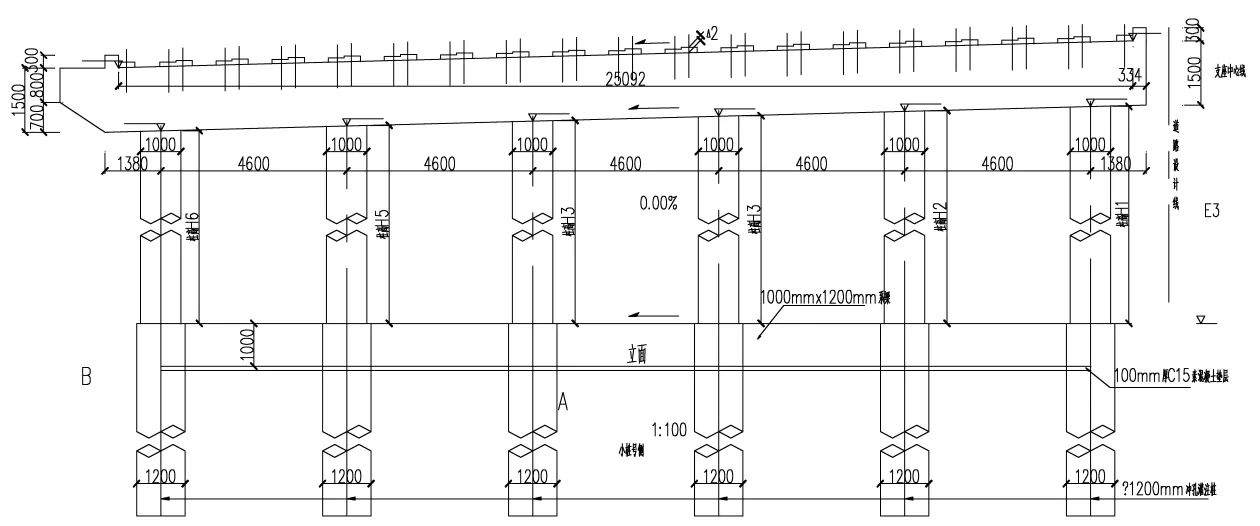

新岭河桥位于线路直线段,跨径组合(3×20)m,桥宽45.5m。上部结构采用20m跨径C50预应力混凝土空心板梁105片,单片梁重约35t。支座采用Φ250×41mm圆板式橡胶支座,全桥共设置420块。通过设置台阶状支座垫石以及梁底楔形钢板来实现桥梁横纵向线形,并确保橡胶支座成水平放置状态。梁体预埋钢板规格尺寸14×300×300mm,楔形找平钢板 30×250×250mm。 桥梁纵断面图见图1。横断面图见图2。

图1 桥梁纵断面图

图2 桥梁支座横断面图(单位:cm)

3 支座存在的问题及原因分析

3.1 支座存在的问题

施工过程中发现桥梁右幅多个橡胶支座出现剪切变形、偏压、错位、脱空等现象(如图3和图4所示)。

图3 支座剪切、错位示意图

图4 支座存在剪切、错位现象

3.2 原因分析

由于单片空心板梁采用的是四个支座承载设计,梁底预埋钢板与梁底呈平行设置,通过楔形钢板实现横纵向找平调整。四条“腿”板凳式的设计,虽然支座结构体系较为简单,但施工难度极高,因梁底预埋钢板在板梁浇筑时出现上浮、或支承垫石标高控制不严等问题,极易出现梁体安装之后,出现橡胶支座放置不水平导致剪切变形、偏压,甚至脱空。

4 支座受力计算及调整施工

总体方案:由于发现支座存在剪切、偏压问题时,右幅桥面系已经施工完成,不具备单片梁顶升调整条件。为避免对右幅桥面企口缝、桥面的破坏,需对桥梁整体进行整体顶升施工,再采用结构胶在楔型钢板下部黏贴不锈钢找平钢板,并将橡胶支座调整至与支座下钢板位置重合,使橡胶支座呈水平受力及满压状态。

桥梁同步顶升、更换支座工程,同步顶升是关键,是核心。PLC同步顶升系统能够顺利将桥梁结构托起来,顶升过程中不仅保证顶升系统、桥梁结构安全稳定,而且顶升高度除了要满足结构安全的允许限值,还要有足够的操作空间,保证支座能顺利拆卸和安装,最后梁体要下落到顶升前的标高处,避免给桥梁造成附加内力。同时,为保证结构受力安全,施工操作不能造成结构内力重分配,顶升前、后梁体的相对位置不变。顶升施工前和落梁后需要测量其标高,保证支座更换完毕,梁底标高不变。

4.1 台帽、盖梁受力验算

桥台根据设计图得知支反力约4500kN左右,采用17个100t千斤顶进行顶升,每个千斤顶最大顶升力为1000kN,顶升保险系数为3.78。

中墩根据设计图得知支反力约9000kN左右,采用34个100t千斤顶进行顶升,每个千斤顶最大顶升力为1000kN,顶升保险系数为3.78。

混凝土构件局部承压验算计算公式见公式(1)所示,公式左式侧为顶升力,右式侧为局部承压承载力。

式中,Fld——局部受压面积上的局部压力设计值,顶升力取为1.2倍的支反力,最大顶升力γ0Fld=1.2×4500=5400kN;

fcd——混凝土轴心抗压强度设计值,此时混凝土强度等级为 C50,取值23.1MPa;

ηs——混凝土局部承压修正系数,混凝土强度等级为 C50及以下时,取1.0;

Ab——局部受压时的计算底面积,按混凝土结构设计规范中的7.8.2条规定:“局部受压计算底面积Ab,可由局部受压面积与计算底面积按同心、对称的原则确定”,本次设计中 Ab 可取(3×200)×(3×200)=360000mm2;

Aln,Al——混凝土局部受压面积,当局部受压面积有孔洞时,Aln为扣除孔洞后的面积,Al为不扣除孔洞的面积;本次设计 Aln=Al=200×200=40000mm2;

β——混凝土局部承压强度提高系数,根据以上数据本次设计β=3。

(1)桥台伸缩缝处支座

该工程台帽的最大支反力为4500kN,顶升力取为1.2倍的支反力,每个千斤顶位置最大顶升力γ0Fld=1.2×4500/17=318kN。

1.3ηsβfcdAln=1.3×1×3×23.1×40000=3604kN>γ0Fld=318kN。满足规范要求。

(2)中墩非伸缩缝处支座

该类型中墩盖梁的最大支反力为9000kN,顶升力取为1.2倍的支反力,每个千斤顶位置最大顶升力γ0Fld=1.2×9000/34=318kN。

1.3ηsβfcdAln=1.3×1×3×23.1×40000=3604kN>γ0Fld=318kN。满足规范要求。

4.2 桥梁顶升

4.2.1 PLC计算机控制的液压同步顶升系统

PLC计算机控制的液压同步顶升系统由液压系统(油泵、油缸等)、检侧传感器、计算机控制系统等几部分组成。液压系统由计算机控制,可以全自动完成同步移位,实现力和位移控制、操作闭谈、过程显示、故降报协等多种功能。这种力和位移综合控制方法,建立在力和位移双闭环的控制基础上,可消除油缸不同步对顶升构件产生的附加内力的技术难题。PLC同步顶升系统结构见图5。

图5 PLC同步顶升系统结构示意图

顶升系统控制原理:由控制阀、位移传感器和控制单元(PLC)组成压力闭环,根据每个液压缸承载的不同,通过控制阀调整压力,将几个千斤顶组成一个顶升组,托举起梁体。但是如果仅有力平衡,则梁体的举升位置是不稳定的。为了稳定位置,在每组千斤顶处安装光栅尺作精密位置测量,进行位置反馈,组成位置闭环,一旦测量位置与指令位置存在偏差,便会产生误差信号。该信号经放大后叠加到指令信号上,使该组总的举升力增加或减小,于是各千斤顶顶杆的位置发生变化,直至位置误差消除为止。由于组间顶升系统的位置信号由PLC控制单元给出,因此可保持顶升组同步顶升,只需改变PLC控制单元参数,便可方便地改变顶升或回落的速度。

4.2.2 桥梁顶升方案

考虑到桥梁结构特点,采用“纵向逐墩、横向同步顶升梁体”的方式进行右幅全桥面同步顶升。将梁体顶升到位后,对支座、垫石以及梁底进行更换和维修改造。即在更换支座施工过程中,采用沿着纵向逐一对各墩台上需要更换的支座进行同步顶升(落梁)的方式进行。为保证更换支座过程中梁体结构,梁体顶升(或落梁)过程中,同一墩台上各支点必须同步顶升(或落梁)。

对桥梁结构在顶升、抬高过程中,进行位移和顶升力双控,能确保构件在重载顶升中的安全。必须进行试顶升以检验各支点处的顶升力量值是否与设计相符,顶升力的总体分配是否正常,应根据试顶升称重的实际情况调整千斤顶布置方式和油路连接方式,同步顶升设备必须具备称重功能;根据千斤顶的行程以顶升1~2mm作为一个阶段,缓慢、平稳顶升,控制各墩、台处的顶升量不大于5mm;根据实际监测位移情况,在监理方和监控方监督下进行施工,一旦出现位移超限或其他异常情况时,立即停止施工,及时查找原因。

配置51个千斤顶吨位时大于“恒载+活载”的理论支反力的2倍;千斤顶及临时支撑的布置确保梁体在同步顶升过程中的平衡;事先准备10个性能完好的千斤顶作为备用。

在梁体顶起时,对裂缝变化情况进行观测,如果有裂缝等异常情况出现则停止顶升,查找原因,经采取措施和查出原因后,再进行顶升。对各支点的支撑情况细致观察,如有松动或移位立即停止。对监控系统的应变控制有急剧变化等异常状况,立即停上顶升,查明并解决问题后再顶升。

4.3 支座更换主要施工步骤

当顶升至合适高度后,安置临时支撑,临时支撑与板梁底面、墩帽顶面之间放置10mm厚钢垫板。临时支撑应可以微调,且采用机械锁定,防止锁定松动。具体步骤如下:

施工准备→搭设施工平台等→施工准备安装千斤顶及同步设施→设置监控系统→ 试顶升、称重→整体同步顶升梁体→ 顶升就位后自锁式千斤顶锁定(临时支撑)→第一次落梁→支座更换和调整施工→再次同步顶升→自锁式千斤顶解锁(拆除临时支撐)→ 落梁确保梁体平整。

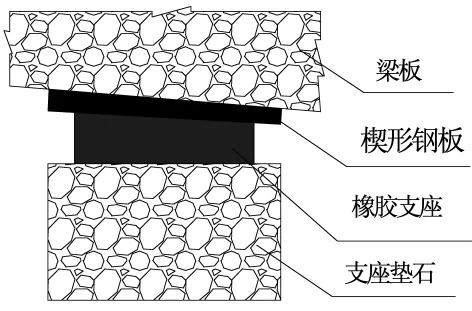

4.4 支座更换与标高调整

在梁体同步顶升到位后,对梁底预埋钢板进行打磨除锈处理。然后采用支座调平结构胶安装调平不锈钢板进行调平安装处理。

支座垫石处理完毕且达到要求后,在各支座垫石上放置相应类型的需更换支座,相关注意要点如下:

(1)梁体顶升前后,测量各支座处梁底标高,保证支座更换完毕梁底标高与顶升前标高一致;支座更换之前需要对原有支座在盖梁上的位置进行标记,新支座安装时,按照原有位置安放。若原有支座出现明显偏位,应在梁体同步顶升到位后根据梁底预埋钢板位置重新确定新支座的安装位置。

(2)在同一墩(台)上的同一排支座,其横向位置成一条线,且到墩台横向中心线的垂直距离一致,以原预埋钢板为准;在同一桥墩上的两排支座,各自与桥墩横向中心线的垂直距离必须相等,避免在支座位置出现偏心受压现象。

(3)安装支座时,支座外围距离支座垫石边缘最小距离应≥5cm;注意桥梁墩台设置的非滑动和滑动支座不能有误和相互混淆:桥台处设置滑动支座;桥墩处设置非滑动支座。

橡胶支座更换成功的关键在于梁体、墩帽顶与支座接触面的调平,只有接触面完全水平,才能确保支座更换后与梁体、墩帽顶垫石密贴,均匀受力,避免以后发生剪切变形、鼓胀开裂等病害。更换支座时,要保证支座的承载能力不能低于现有支座的承载能力,在承载力满足设计要求的情况下,按照改造设计的要求布置新支座,这样更利于保证支座更换前、后结构的内力状态不发生变化,确保结构受力安全。支座更换示意图见图6。支座调整后示意图见图7。

图6 支座更换示意图

图7 支座调整后示意图

4.5 落梁施工

落梁过程采用顶升力和位移双控。落梁前,检查新支座顶面与梁底楔形块底面之间的实际高度,并与理论计算值进行核对。先卸除临时锁块支撑,再同步进行千斤顶回油。

落梁过程中,严格控制同一桥墩相邻顶升点之间的顶升高差在0.3mm之内。根据以往的工程经验以及设计要求,纵桥向相邻墩之间的顶升高差在5mm之内。

为减小顶升误差,保证落梁后支座不脱空,采取分级落梁,即落梁前调平结构胶与垫石强度度达到设计要求,然后再分级落梁。落梁时,各千斤顶同步回油,严格控制同一墩、台上的各支点同步落梁,由计算机控制同步下降液压系统完成。落梁过程中按照每级1mm的顺序进行,同样实行顶升力和位移双控的原则,保证梁体回落到顶升前的标高处。

4.6 桥梁顶升过程的同步监控

桥梁的同步顶升需分级、缓慢完成,因此对桥梁顶升过程中的整个运动轨迹、整体姿态等进行实时监控是关乎桥梁结构安全的重要环节。监控重点是位移监控,通过位移监控了解桥梁的实时姿态(在终端上显示),通过同步控制系统实现位移与顶升力(油压)之间的协调,使得各顶升点处位移同步。

监控内容包括桥梁整体姿态、位移等,监控工作要贯穿于顶升、持荷和落梁的整个施工过程中。根据简梁桥的结构特点,考虑在墩、台处同步顶升板梁对结构内力的影响,在顶升和更换支座过程中,必须对梁结构进行监控。

主要监控内容有位移监测、应力监测、裂缝监测。

(1)位移监测

为便于实时监测顶升过程中的梁体竖向位移,本工程支座更换位移采用支座更换专用位移传感器进行测试,在需整体起顶的墩台盖梁上布设位移计,每片梁布设1个位移测点。在顶升过程中派专业测试人员实时采集竖向位移数据,将横向顶升量偏差控制在0.3mm,并确保竖向位移不超过5mm,以保障顶升过程中梁体受力安全,且不损坏桥面铺装。

(2)应力监测

应力监控主要是在顶升、持荷和梁体回落过程中对关键截面(支点附近、横隔板、绞缝、中墩截面)监控,将实测应力数据与理论计算数据进行比较。在施工过程中出现实测与理论值差异较大的情况,立即停止施工,查找原因并及时调整。应力监测采用振弦式传感器和配套的读数仪进行测量,具体测试截面和测点现场布置。

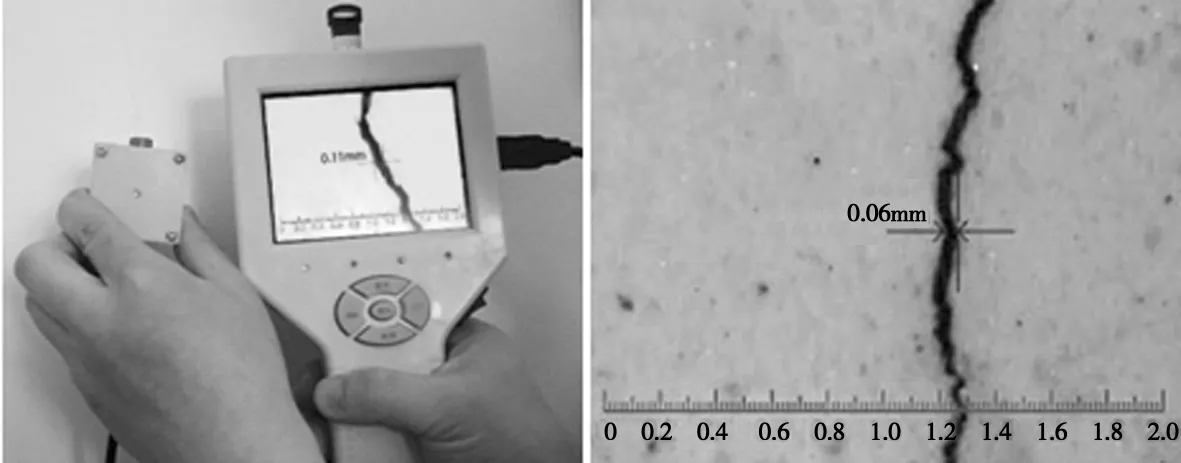

(3)裂缝监测

顶升前对一些关键受力部位进行外观检查,对梁体已有裂缝(如有)进行长度、宽度的测量,并作好记录。除在顶升前进行详细检查外,在顶升、落梁期间加强对裂缝的观测,对顶升前的已有裂缝进行长度、宽度的观测与记录,同时一旦发现有原裂缝发展或新生裂缝立即中止顶升,查明原因后再做处理。

5 同步顶升更换调整支座施工注意事项

(1)盖梁顶面未能提供足够空间安放千斤顶及临时支撑,应根据千斤顶、临时支撑构件的几何尺寸及布置位置进行综合确定;为确保桥梁结构安全,千斤顶和临时支撑的布置位置应与盖梁中线的距离必须一致,防止盖梁和墩柱因偏心受力而造成损伤。

(2)为避免顶升过程中各支点处因应力过大造成局部损伤,落梁到临时支撑上之后,如果有足够的施工操作空间,可让部分千斤顶仍然保持一定的压力,即支座拆除过程中以及拆除之后,由自锁千斤顶锁块锁定和持荷千斤顶保压共同支承梁体重量。

图8 裂缝监测示意图

(3)根据同步顶升的需要,需对同步顶升进行过程监控,施工监控的重点是:梁体竖向位移、应力、裂缝等。施工监控包括在顶升、持荷、落梁期间的连续监测、控制。

板梁顶升监控不同于箱梁顶升,同一墩、台处的顶升点较箱梁桥更多。因桥面连续、铰缝等构造特点,每一墩台处的顶升量不可能大,尤其在桥墩处顶升时,要求顺桥向两排顶升点之间的顶升量差异不得大于0.3mm,对设备及监控系统的精度要求非常高;同时,铰缝对强迫位移的影响也是非常敏感的,如果在桥面通车情况下进行顶升施工更为严重。这就要求在整个顶升或者落梁的过程中,必须以位移同步作为控制目标,平稳、缓慢地顶升或落梁到位。

在各墩、台顶升点附近,采用百分表和位移计、应变计(可连续测试累计位移量并自动输入同步控制系统),尽量靠近顶升点竖向设置,顶升、落梁过程中由 PLC梁体同步顶升控制系统自动采集数据,监测板梁的竖向位移情况。通过竖向位移监测,严格控制各顶升点之间的相对顶升位移差。

6 结语

随着公路交通建设的发展,桥梁顶升技术在新建桥梁施工和旧桥维修改造中已经开始普遍采用。本项目采用PLC同步顶升技术调整了支座角度和位置,确保支座呈水平受力状态。施工中,项目加强了位移、应力、裂缝等监测控制,避免了应力的重分配,经监测未发现企口缝、桥面系等位置出现明显裂缝,取得了良好了整治效果。