佛山市某涂料生产企业职业病危害现状评价

2019-07-15徐少文

徐少文

(广东产品质量监督检验研究院涂料化工检测室,广东 广州 510670)

1 引言

佛山市某涂料生产企业主要生产醇酸树脂、涂料、固化剂、稀释剂等产品。为了解该企业的职业病危害因素的种类、浓度(或强度)及评价其对接触者身体健康的影响程度,并在此基础上提出合理和可行的职业卫生防护技术补充措施,为预防职业病提供科学依据。2018年9月,受佛山市某涂料生产企业委托,对其工作场所进行职业病危害现状评价,评价结果报告如下。

2 对象与方法

2.1 对象

佛山市某涂料生产企业。

2.2 方法和依据

(1)采样方法依据GBZ 159-2004《工作场所空气中有害物质监测的采样规范》[1]、GBZ/T 160-2004《工作场所空气有毒物质测定》[2]、GBZ/T 189-2007《工作场所物理因素测量》[3]、GBZ/T 192-2007《工作场所空气中粉尘测定》[4]、GBZ/T 300-2017《工作场所空气有毒物质测定》[5];检测结果依据GBZ 2.1-2007 《工作场所有害因素职业接触限值第1部分:化学有害因素》[6]和GBZ 2.2-2007《工作场所有害因素职业接触限值第2部分:物理因素》[7]进行评价。

(2)根据检测规范和方法,对粉尘、化学因素、物理因素等进行检测。

(3)职业卫生调查主要包括生产工艺流程、用人单位概况、运行情况、总体布局及设备布局、职业病防护设施、个人防护用品、职业病危害因素检测、应急救援、职业健康检查和职业卫生管理措施等。

(4)依据GBZ 1-2010《工业企业设计卫生标准》[8]、GBZ 188-2014《职业健康监护技术规范》[9]、AQ/T 4270-2015《用人单位职业病危害现状评价技术导则》[10]、GB/T 29510-2013《个体防护装备配备基本要求》[11]、GB 50187-2012《工业企业总平面设计规范》[12]、《中华人民共和国职业病防治法》[13]等法律、标准对本企业进行职业病危害现状评价。

3 结果

3.1 职业卫生现场调查

某涂料生产企业1995年2月成立,每年生产销售不干性醇酸树脂、不饱和聚酯树脂、氨基透明烘漆、聚氨酯漆稀释剂、7110甲聚氨酯固化剂等各类涂料共计2520 t。本次调查主要包括制漆车间、合成车间、水性车间、包装车间、实验室、仓库、配电房和厂区等区域。该企业的四种主要产品的生产工艺流程为:

(1)油性漆:配料→分散、研磨→调整→过滤→检验→包装成品;

(2)稀释剂:配料→搅拌反应→过滤→检验→包装成品;

(3)固化剂:配料→搅拌反应→兑稀→过滤→检验→包装成品;

(4)水性涂料:配料→搅拌、分散→过滤→检验→包装成品。主要原料和辅料为各种合成树脂液体、丙烯酸乳液、粉体树脂、醇酸树脂、不饱和聚酯树脂、甲苯、乙酸乙酯、醋酸乙酯、钛白粉、高岭土和滑石粉等。

该企业现有员工50人,实行6 d/周、8 h/d的工作制度。生产过程中接触职业病危害因素工人有38人,占比76%。设置有职业卫生管理机构和兼职的职业卫生管理人员,已制定各项职业卫生管理制度,发放了个人防护用品,包括3M3200单滤盒半面罩、3M9501V防尘口罩、防颗粒物呼吸器等。对工人进行了职业卫生相关知识培训,也进行了应急救援演练。在工作场所内均设置了职业病危害警示标识和告知卡,建立了职业卫生档案资料[14]。

3.2 主要职业病危害因素

通过对该企业工作场所的职业卫生调查,根据企业提供的化学品安全技术说明书,结合生产工艺流程中所使用的原辅材料等因素,确定其可能存在的职业病危害因素有粉尘(石灰石粉尘、滑石粉尘、其他粉尘)、化学毒物(苯、甲苯、二甲苯、乙苯、苯乙烯、环己酮、乙酸乙酯、乙酸丁酯、甲苯二异氰酸酯),噪声、工频电场和高温等。

3.3 职业病危害因素浓度检测结果

3.3.1 粉尘浓度检测结果

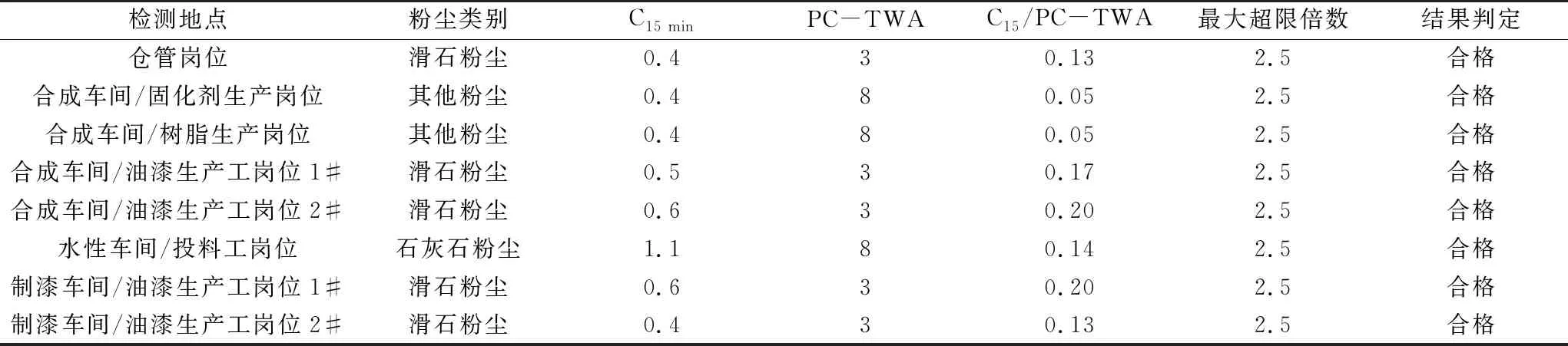

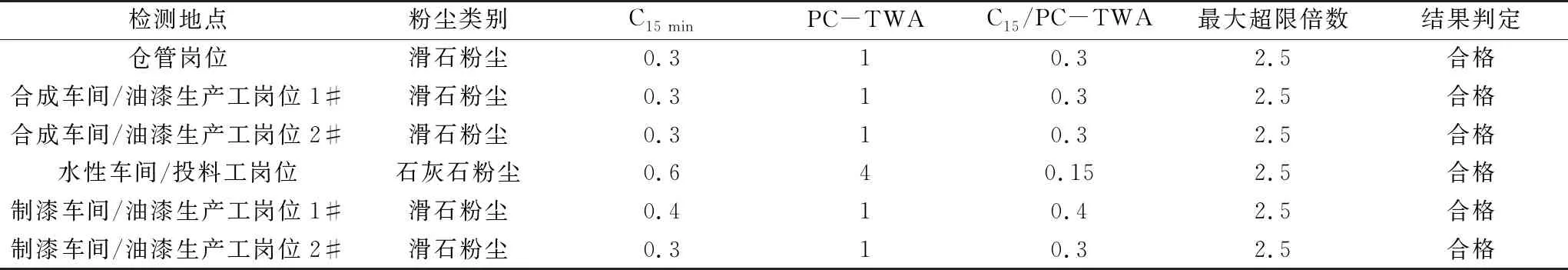

对叉车驾驶员李某采用长时间定点采样的方式,检测结果显示其接触的总尘浓度CTWA为<0.2 mg/m3,在职业接触限值范围内。对其他岗位粉尘的检测采用短时间定点采样的方式,设置采样点共8个,各检测点的总尘浓度均在职业接触限值范围内,合格率为100%,检测结果见表1;另外对6个采样点进行呼吸性粉尘浓度检测,浓度均在职业接触限值范围内,合格率为100%,检测结果见表2。

表1 工作场所总尘浓度检测结果 mg/m3

注:C15 min—短时间(15 min)接触浓度;PC-TWA—8 h时间加权平均容许浓度

表2 工作场所呼吸性粉尘浓度检测结果 mg/m3

注:C15 min—短时间(15 min)接触浓度;PC-TWA—8h时间加权平均容许浓度

3.3.2 化学毒物浓度检测结果

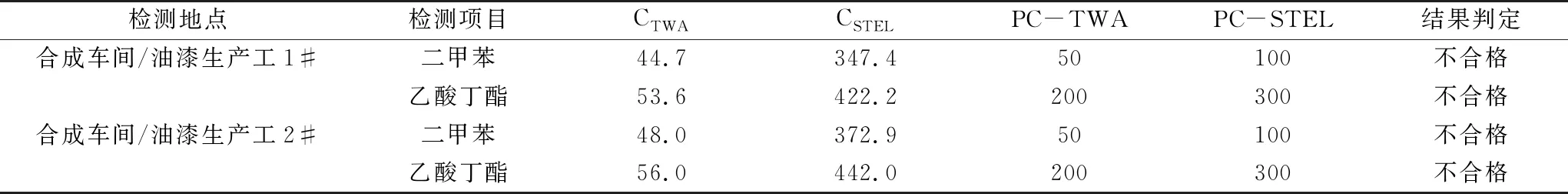

对化学毒物的检测,采用长时间采样和短时间采样相结合的定点采样方式,检测工作场所空气中苯、甲苯、二甲苯、乙苯、苯乙烯、环己酮、乙酸乙酯、甲苯二异氰酸酯等9种化学毒物,设置采样点共15个。检测结果显示:合成车间/油漆生产工1#和合成车间/油漆生产工2#的二甲苯和乙酸丁酯检测结果超过了标准GBZ 2.1-2007《工作场所有害因素职业接触限值第1部分:化学有害因素》中规定的职业接触限值,其余岗位的检测结果低于职业接触限值标准,合格率为86.6%,化学毒物检测不合格结果见表3。

表3 工作场所化学毒物检测不合格结果 mg/m3

注:CTWA—8 h时间加权平均浓度;CSTEL—短时间(15 min)接触浓度;PC-TWA—8h时间加权平均容许浓度; PC-STEL—短时间接触容许浓度

3.3.3 噪声强度检测结果

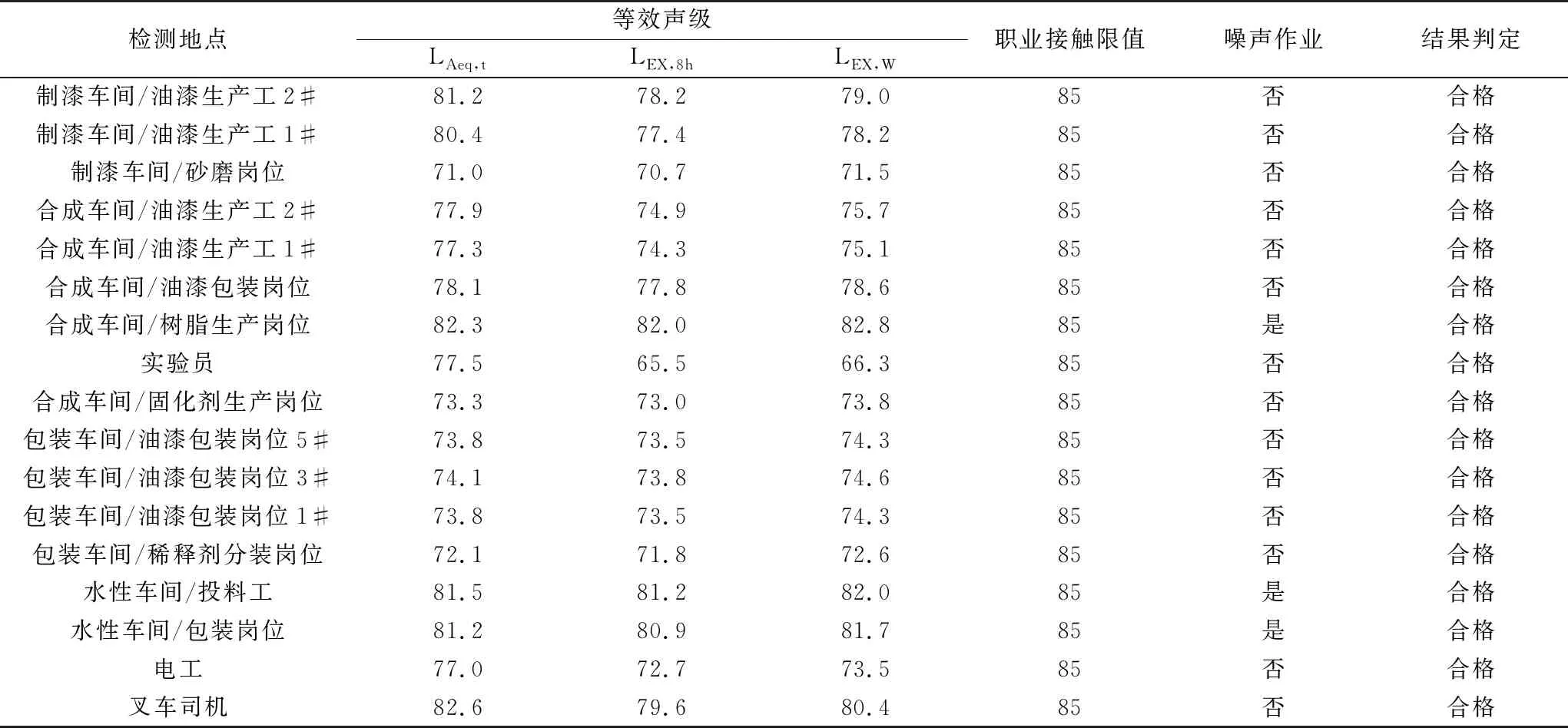

对噪声的检测采用定点采样的方式,设置采样点共17个,检测结果见表4。合成车间/树脂生产岗位、水性车间/投料工、水性车间/包装岗位噪声强度高于GBZ 2.2-2007《工作场所有害因素职业接触限值第2部分:物理因素》中规定的职业接触限值,但8小时等效声级高于80 dB(A),属噪声作业。其余岗位噪声强度均低于GBZ 2.2-2007《工作场所有害因素职业接触限值第2部分:物理因素》中规定的职业接触限值,且8小时等效声级低于80 dB(A),属非噪声作业。

3.3.4 其他危害因素检测结果

工频电场:配电房电工岗位工频电场检测结果最高为14.37 V/m,远低于工频电场接触限值5 kV/m,该作业岗位为10 kV以下电力设施接触岗位。

高温:对合成车间反应釜操作平台的固化剂生产岗位和树脂生产岗位进行检测,结果均低于GBZ 2.2-2007《工作场所有害因素职业接触限值第2部分:物理因素》中规定的职业接触限值。

表4 工作场所噪声强度测量结果 dB(A)

注:LAeq,t—等效连续A计权声压级;LEX,8h—按额定8 h工作日规格化的等效连续A计权声压级;LEX,W—按额定每周工作40 h规格化的等效连续A计权声压级

3.4 职业病防护设施

(1)防尘防毒企业采用全面通风和局部通风的设计,对生产过程中有易燃、易爆及有害气体散发的操作岗位,设置排风罩,引风管集中排放,防止易燃、易爆及有害气体扩散到生产区域。气流组织为自然进风,作业岗位附近局部机械排风,防止易燃、易爆气体在生产区域内积聚,降低生产车间火灾爆炸危险性。所用通风设备均为防爆型。

(2)防噪声。企业采取的降低噪声的防护措施主要有:选用低噪声的生产设备;对生产设备进行合理布局,使噪声相对较大的分散机集中布置;经常对设备进行保养,加润滑油,减少摩擦力,保持设备处于良好的运转状态,降低噪声。

(3)应急救援设施。企业主干道、各车间、各仓库都有划分逃生通道和标识,各建筑内都有应急照明灯;车间和仓库配备应急药箱,药箱放置的应急用品满足企业实际需要;车间安装了监测报警装置和现场紧急处置设施。

(4)个人防护用品。企业根据不同岗位接触职业病危害因素的种类、浓度(或强度)给作业人员配备了相对应的个人防护用品,包括有防尘口罩、防毒半面罩、防颗粒物呼吸器,制定了《个人防护用品管理制度》。现场调查发现,各作业岗位人员均能正确佩戴个体防护用品。但是,合成车间/树脂生产岗位、水性车间/投料工、水性车间/包装岗位的8小时等效声级高于80 dB(A),属噪声作业,且没有配备防护耳塞,因此需购买符合标准的防护耳塞提供给作业人员

(5)建筑卫生学及辅助用室。企业生产车间呈长方形布局,建筑结构主要为单层厂房。生产车间内采用全面通风和局部通风的设计,窗体开阔,自然通风良好,车间为开放式,进风方式主要通过敞开的门自然补风,夏天在岗位旁配电风扇加强空气流动以加快人体散热达到防暑降温的目的。企业的车间设置了就餐场所、盥洗设施和卫生间,基本符合GBZ 1-2010《工业企业设计卫生标准》的要求。

(6)企业建立了职业健康监护制度,规定了职业健康管理的相关内容,委托职业健康监护机构对接触职业病危害因素的劳动者进行职业健康体检,建立了职业健康监护档案。目前为止,未发现疑似职业病和职业病病例。但由于人员流动性较强,无法组织离职员工进行职业健康检查,用人单位未安排劳动者进行上岗前职业健康检查。

4 讨论

依据《建设项目职业病危害风险分级管理目录(2012年版)》[15],本项目属于“涂料、油墨、颜料及类似产品制造”,属于职业病危害严重项目。该企业涉及的危害因素通过现场检测结果分析,粉尘、工频电场和高温均符合国家相关标准要求。化学危害因素方面,合成车间/油漆生产工1#和合成车间/油漆生产工2#的二甲苯和乙酸丁酯检测结果都超过了职业接触限值。工人操作不当,未能在投料后及时盖上密闭盖,导致排风罩未能有效捕获有害气体,导致有害气体逸散,浓度结果超过职业接触限值。噪声危害因素方面,企业工作场所有2个岗位为噪声作业岗位,企业未给噪声作业的工人提供防护耳塞。长期接触噪声后,听觉器官受损,造成听力下降形成职业性噪声聋,是一种进行性的感音性听觉损伤。

综合分析,企业目前的职业病危害防护工作落实不够完善,需继续加强职业病防治主体责任的落实[16]。

5 建议

(1)对合成车间分散机的局部通风排毒设施进行改造,增大其控制风速更能满足实际需要和GBZ/T 194-2007《工作场所防止职业中毒卫生工程防护措施规范》[17]有关规定的要求,并加强落实职业卫生管理制度,定期对职业病防护及其它各类通风设施进行维护、保养和更新。

(2)继续加强个体防护措施的落实,督促员工正确佩戴个人防护用品,合成车间/树脂生产岗位、水性车间/投料工、水性车间/包装岗位必须佩戴防护耳塞,并尽可能减少接触噪声时间。

(3)加强工人培训,在投料结束后要将分散缸的盖合上,防止有害气体跑冒滴漏。

(4)按要求对接触职业病危害因素的人员进行上岗前、在岗期间、离岗时的职业健康检查,并完善职业健康体检项目,发现有职业禁忌症的应及时调离岗位。建议组织接触噪声作业人员及时进行职业健康检查。

作者声明:本文无实际或潜在的利益冲突。