土压平衡箱涵掘进机的设计研究

2019-07-13蒋晓天

蒋晓天

(上海城建市政工程(集团)有限公司, 上海 200333)

0 引言

目前城市快速路常采用地面道路形式建设,这会导致大量与快速路相交的城市道路被阻隔形成断头路,形成新的交通瓶颈节点,严重时会导致区域交通拥堵,间接造成整个交通网出行效率降低。通过新建或扩建下穿快速路地道,消除快速路建设形成的交通瓶颈节点,对于缓解区域交通拥堵问题具有重大意义。矩形顶管在地下空间的开发应用十分广泛,但是由于“背土效应”,不利于沉降控制。荣亮等[1]的研究表明,随着顶管断面增大,地表沉降控制难度增加。银英姿等[2]通过对顶管施工进行模拟,得出随着覆土深度的增加,地表沉降逐渐减小。管幕箱涵工法则是通过管幕的保护,可以有效减少控制箱涵开挖阶段的土体损失率,控制沉降。常规的管幕箱涵施工需要辅助水平加固或者导管注浆来保证管幕内土体强度,提高其自立性。由于大量穿越铁路及公路建设工程的存在,日本在管幕箱涵工法方面有着很多案例,遍布日本全境。在国内,上海市中环线虹许路—北虹路下立交工程[3-5]是唯一已完成管幕箱涵工法的地下工程,采用特殊设计的网格式工具头来保证开挖面的稳定。朱合华等[6]的研究表明,网格式工具头正面平衡主要通过网格内土体在稳定的前提下摩擦力与土压力始终平衡来保证。肖世国等[7-8]根据开挖面的土拱效应进行分析,采用静力平衡条件与土体的剪切强度条件作为基本控制条件,可以确定网格的横截面尺寸; 在实际推进施工中,随着网格后端土体的挖除,产生卸荷作用,网格内壁各面的土压力发生变化,需要不断调整开挖量来维持力学平衡状态,对于施工现场控制难度高,存在一定的风险。已有学者[9-12]对箱涵推进阶段土体变形的风险进行研究分析,得出一旦正面平衡失稳会造成顶排管幕下沉,引起地表变形和地基沉降。综上可知,目前国内管幕箱涵工程主要采用网格式工具头作为箱涵掘进设备,施工过程中土体开挖量控制难度大,容易造成正面土压力与网格摩擦力之间的平衡失稳,存在较大的施工风险。本文依托于田林路下穿中环线地道项目,采用1台全封闭的土压平衡箱涵掘进机施工,对其在管幕箱涵工法应用中的可行性及安全性进行分析研究,并通过有限元计算[13],确保箱涵掘进机能够承受土体荷载以及掘进机本身切削设备的转矩。

1 设计条件

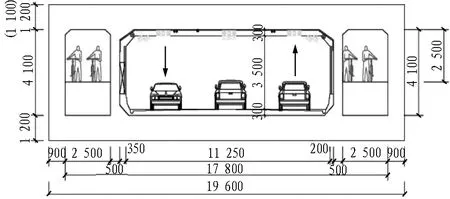

田林路下穿中环线地道(中环线交通节点改善工程)新建工程位于徐汇区漕河泾开发区中部,是田林路上重要的交通节点,西起古美路,东至桂平路,并下穿中环线,全长约1 032.78 m。下穿中环线地道长86 m,箱涵顶覆土6.3 m。穿越段地道断面布置为3条机动车道和2条非机动车道,箱涵断面长19.8 m,高6.4 m。地道剖面如图1所示。

图1 地道剖面图 (单位: mm)

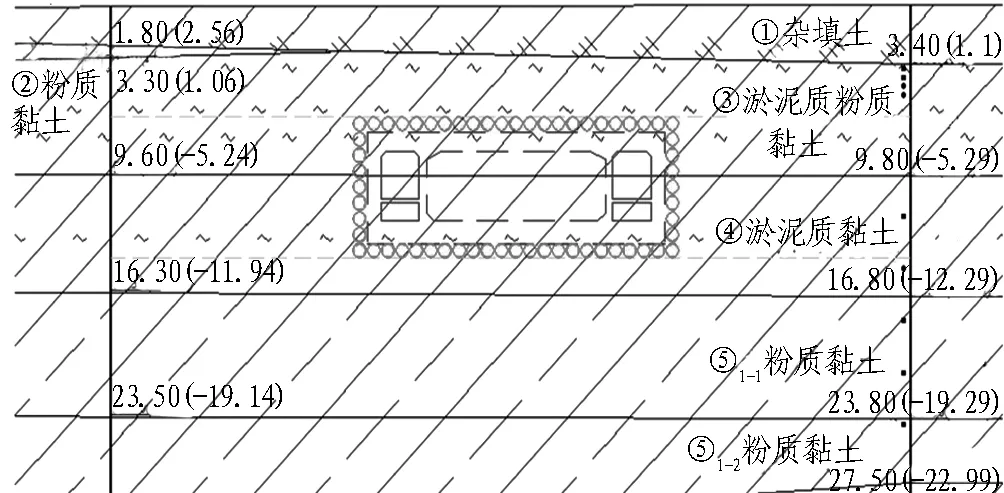

上排钢管幕处于③淤泥质粉质黏土,两侧和底排钢管幕多处于④淤泥质黏土。地质剖面如图2所示。

图2 地质剖面图 (单位: m)

地基土的物理力学性质指标见表1。由表1可知: 1)③号土的含水量w=40.6%,黏聚力c=12.0 kPa,内摩擦角φ=18°,无侧限抗压强度qu=40 kPa,灵敏度为2.6; 2)④号土的含水量w=50%,黏聚力c=11 kPa,内摩擦角φ=11.5°,无侧限抗压强度qu=35 kPa,灵敏度为2.8。

表1 地基土的物理力学性质指标

2 主要设备参数选择

2.1 刀盘切削系统

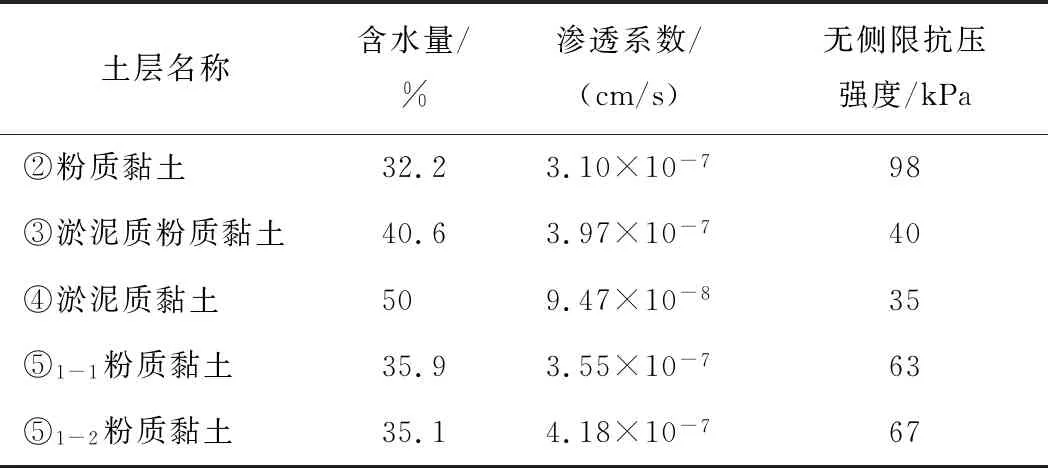

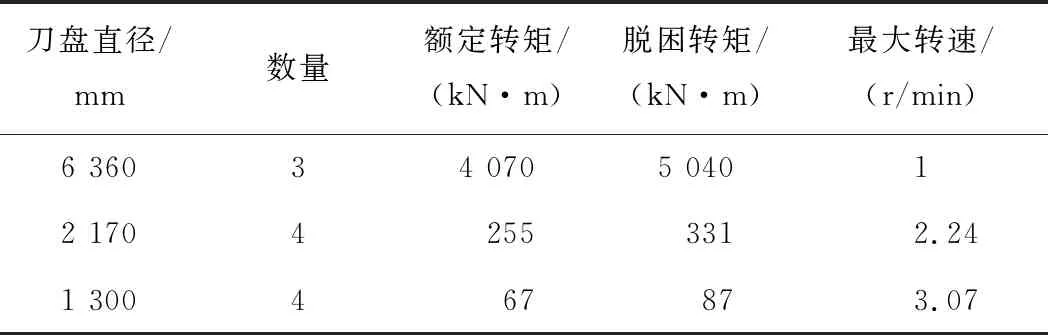

箱涵掘进机刀盘系统从经济性方面考虑,利用3台地铁盾构刀盘系统进行再制造,如图3所示。周边布置有8台小刀盘,大、小刀盘错层布置,有效切削率达到92%。刀盘具体参数配置见表2。

图3 箱涵掘进机刀盘示意图

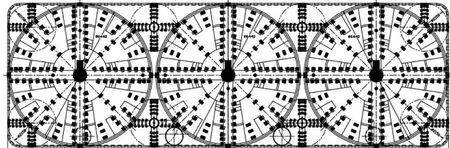

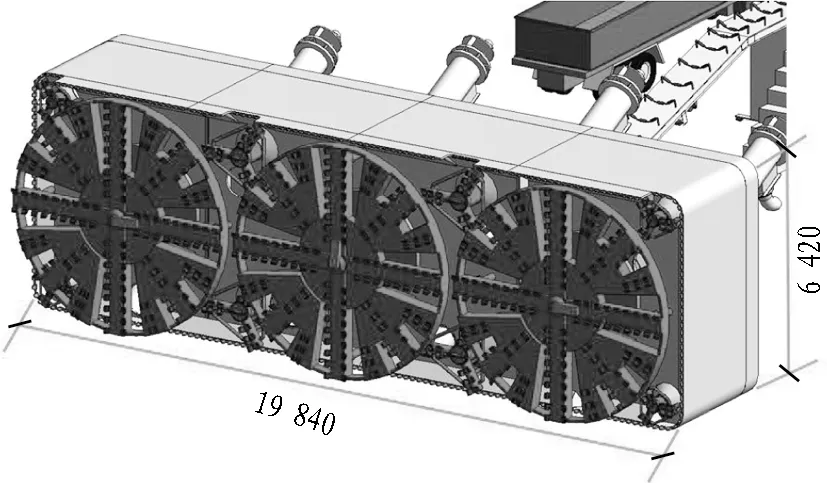

2.2 掘进机壳体

箱涵掘进机配置见图4,整个壳体宽19.84 m,高6.42 m。为了方便现场吊装以及城市内道路运输,将壳体分割为4块,分块外形最大尺寸为6 420 mm×5 040 mm×3 670 mm,质量为65 t; 壳体上布置有14处土压传感器,上部4处,中部6处,下部4处; 分块之间采用螺栓连接,外周进行水密焊接。

表2 刀盘参数配置

图4 箱涵掘进机配置图 (单位: mm)

2.3 螺旋输送系统

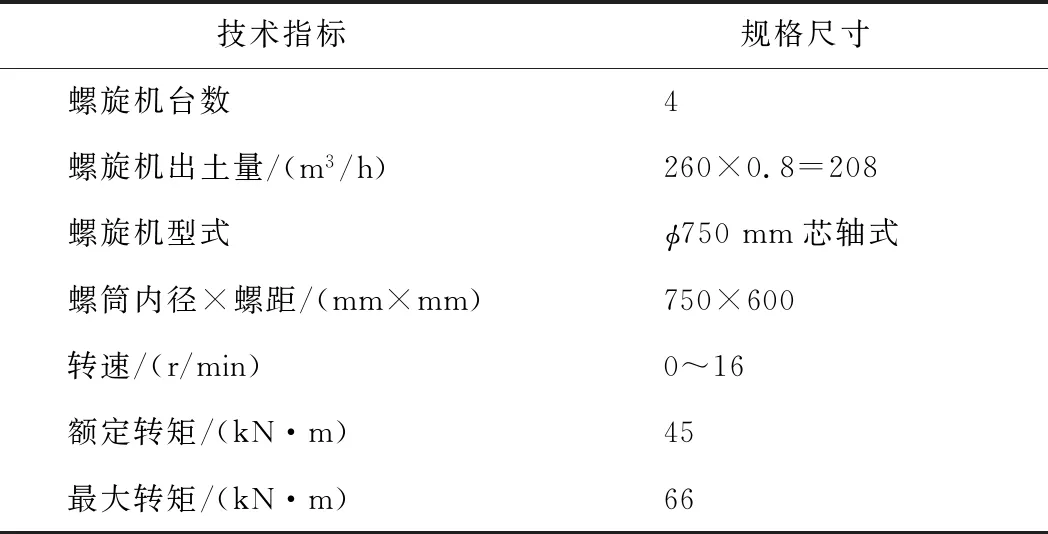

箱涵掘进机出土采用4台螺旋机将土舱内渣土排出至皮带机后,再通过2节800 mm机内皮带机汇总至1节1 200 mm皮带机,输送至敞开段集土坑内,然后利用挖机装车外运。螺旋输送机技术参数见表3。

表3 螺旋输送机技术参数

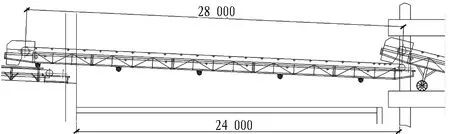

为了保证施工连续性,在工作井区域设计一段可伸缩式皮带机,如图5所示。皮带机长28 m,一端安装于末节箱涵尾部,另一端安装于暗埋段内。箱涵推进阶段随箱涵前伸,保证持续出土; 推进完成后可通过卷扬机将皮带架拉至暗埋段内,减少对后续箱涵结构制作过程中的影响。

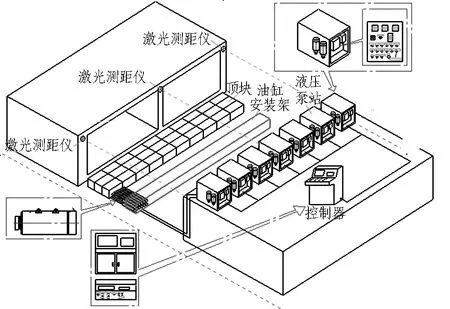

2.4 同步推进系统

箱涵推进系统根据结构后靠反力系统[14]最大承受能力设计,采用70只250 t液压油缸,分为7组,最大总推力为171 500 kN,推进阶段按照147 000 kN推力作为控制推力。同步推进系统如图6所示,油缸全部布置于箱涵底部,为2层布置,每组油缸配置有1套独立液压泵站驱动控制。箱涵掘进姿态依靠已完成的管幕群作为导向,上海市中环线虹许路—北虹路下立交工程应用表明,同步推进系统[15]能够有效地确保箱涵平面姿态。根据安装在箱涵两侧的激光测距仪实时监测偏差值,并通过专家PID控制算法同步调节每组泵站变频器输出频率,控制液压缸推进速度,实现同步推进。

图5 伸缩式皮带输送机示意图 (单位: mm)

图6 同步推进系统

3 壳体结构受力分析

田林路项目箱涵掘进机横断面尺寸达到19.8 m,而且有3台大刀盘同时切削,箱涵壳体结构稳定性是本次箱涵设计的关键。设计阶段采用SolidWorks三维平台进行建模分析,以壳体结构为对象,作业荷载主要以等效荷载作用方式进行加载计算。

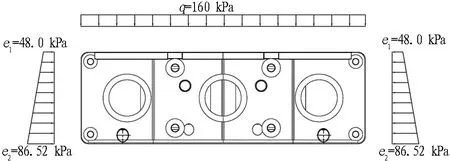

3.1 边界条件

3.1.1 一般条件

垂直荷载和侧压力示意图见图7。按照覆土深度8 m,正面土压力400 kPa,并根据箱涵掘进机技术规格书添加转矩、倾覆力矩,包括3台大刀盘、4台1型小刀盘、4台2型小刀盘。壳体作业负载加载示意图如图8所示。

图7 垂直荷载与侧压力示意图

图8 作业负载加载示意图

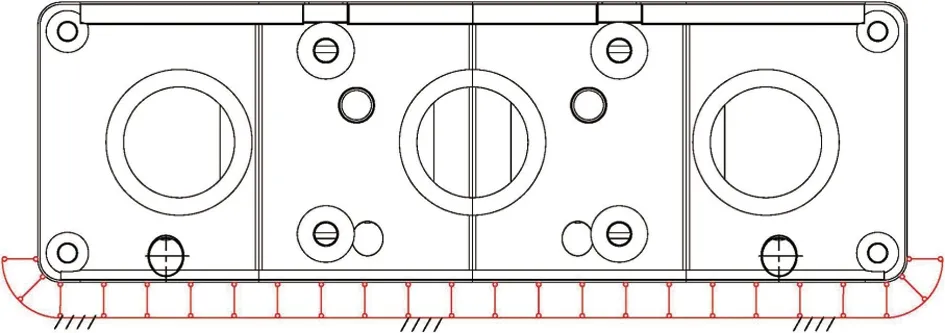

3.1.2 约束条件

根据顶管机的作业状态设定计算约束条件,如图9所示。以底板座底基础土层、背板顶靠衬砌作为限制位移约束。

图9 底板法向约束示意图

3.2 受力计算分析

3.2.1 应力分析

根据计算结果数据,以应力分布图进行说明。

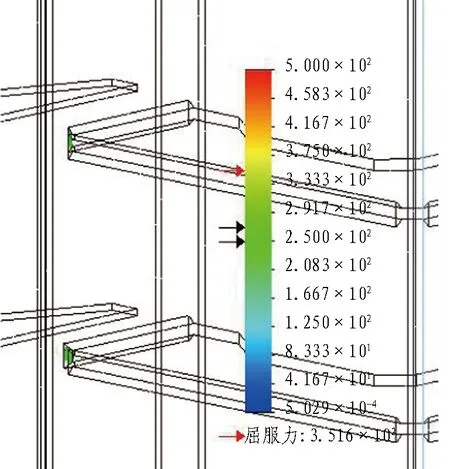

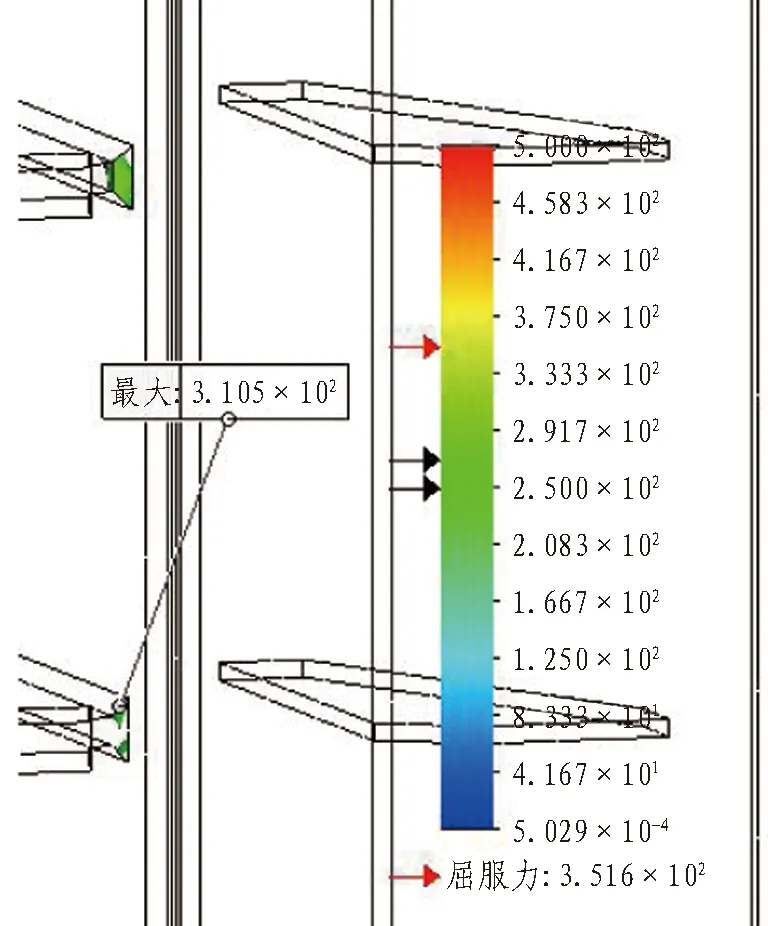

3.2.1.1 最大应力集中点

图10示出250、270 MPa应力分布,最大应力集中位置主要在土舱隔板后大轴承筋板远端、螺旋机接口附近筋板端头等变截面位置。其中大于250 MPa的应力集中位置主要包括两侧柱轴承水平筋板在外壳侧面与后隔板角位。由图10可知,计算得到的高应力范围很小,属于截面突变造成的应力集中。

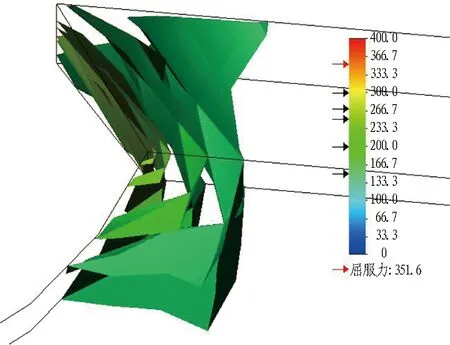

图11示出最大应力集中点应力分布。由图11可知,应力集中点的高应力范围衰减很快,处在安全区间。

3.2.1.2 一般应力集中点

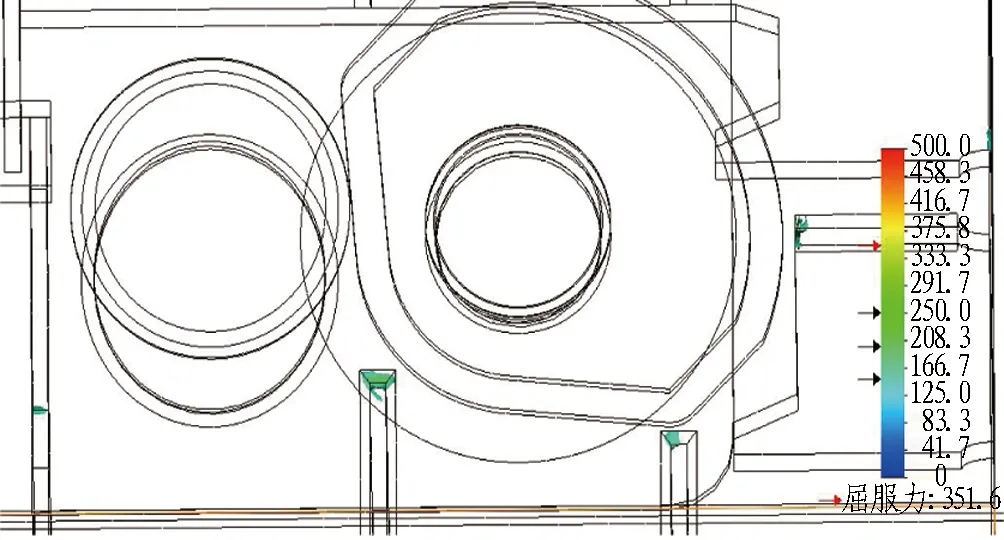

图12示出200、150 MPa应力分布。由图12可知,除了上述最大应力集中点位置外,一般计算得到的高应力范围局限于中间下部小刀盘、螺旋输送机位置,属于截面突变造成的应力集中。

(a) 左侧轴承(前视)

(b) 右侧轴承(前视)

图11 最大应力集中点应力分布图 (单位: MPa)

Fig. 11 Stress distribution of maximum stress concentration point (unit: MPa)

图12 150、200 MPa应力分布图 (单位: MPa)

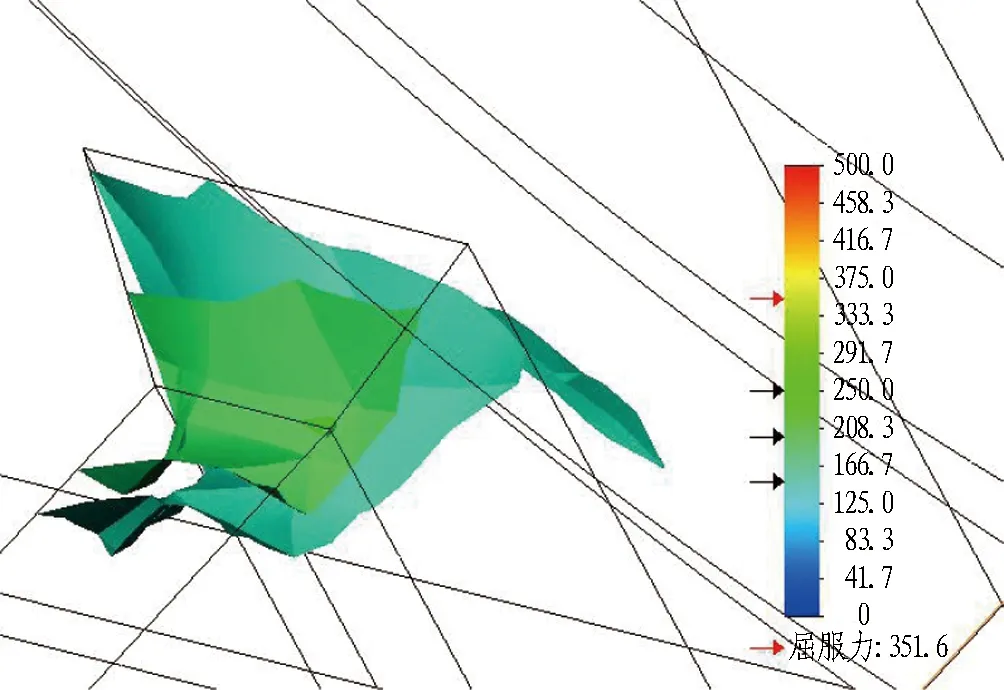

图13示出一般应力集中点应力分布。由图13可知,一般应力集中点位置的应力均不超过250 MPa,处于安全界限范围内。

图13 一般应力集中点应力分布图 (单位: MPa)

Fig. 13 Stress distribution of general stress concentration point (unit: MPa)

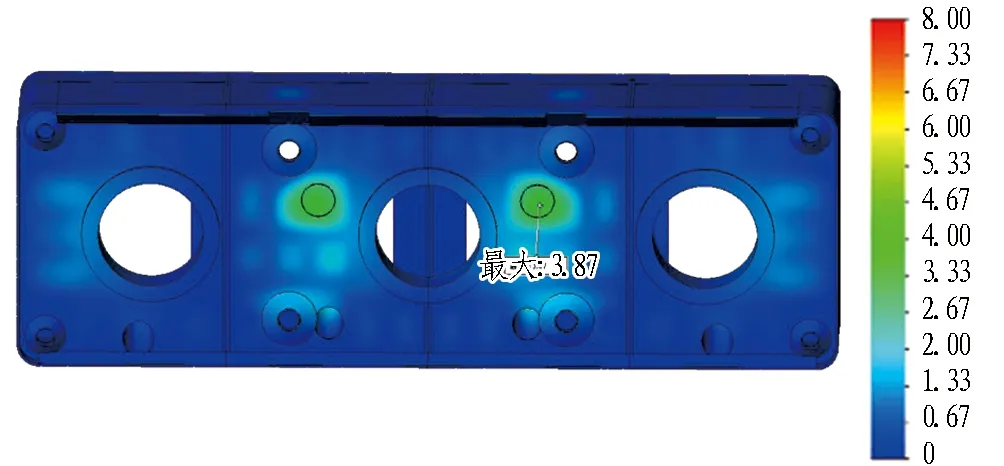

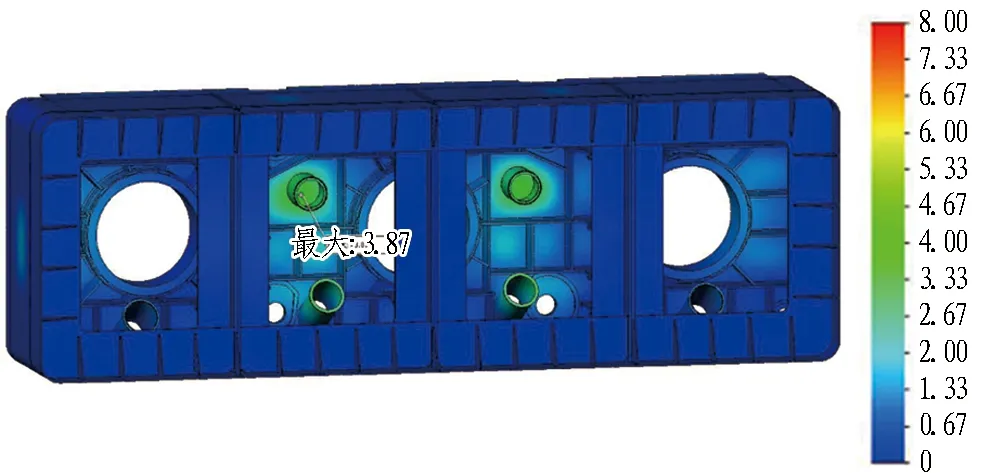

3.2.2 变形分析

壳体受力变形示意图见图14—15。由图可知,最大位移发生在土舱入舱门处,为3.8 mm(入舱门根据计算需要进行了简化,以板模拟承载),同时该区域加强筋板相对最少。因此,该变形不影响实际结构安全条件。

图14 壳体受力变形示意图(前视)(单位: mm)

Fig. 14 Sketch of shell stress deformation (front view)(unit: mm)

图15 壳体受力变形示意图(后视)(单位: mm)

Fig. 15 Sketch of shell stress deformation (rear view)(unit: mm)

3.3 计算结果

根据对上述壳体应力以及变形的分析,箱涵壳体模型结构在荷载条件下基本可以满足强度要求。在局部筋板变截面位置有应力集中,说明本次设计筋板的布置位置分担了壳体的应力,是合理的。后续制造过程中,可以通过采用加强焊缝、圆角过渡等措施来进一步降低该区域应力。

4 应用情况及效果

田林路下穿中环线地道箱涵施工已于2018年12月完成全部86 m箱涵推进,箱涵平均推进速度为10 mm/min,现场照片如图16所示。推进阶段通过同步推进系统纠偏,能够将整个箱涵左右行程偏差始终保持在10 mm以内。

图16 箱涵掘进机现场照片

刀盘切削面积为92%,外周依靠壳体前端布置的铲刀挤压切土,所以在加固区阶段推力较大,达到78 400 kN,其余正常推进阶段推力控制在58 800 kN以内,满足后靠设计要求。推力变化曲线见图17。

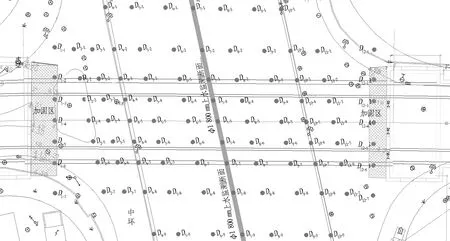

中环线地面竖向位移监测点共设置12个横断面,在中环线辅道范围内每个断面布置有7个监测点,中环线主路范围内每个断面布置有9个监测点,监测点分布见图18。在整个箱涵推进过程中,通过地面监测结果可知,沉降始终控制10 mm以内。

图18 监测点布置图

5 结论与讨论

1)本项目首次在箱涵推进施工中采用了土压平衡箱涵掘进机平衡正面土压力,整个箱涵掘进阶段,地面沉降控制在10 mm以内,中环线运行全程未受到影响,有效地降低了施工风险。通过箱涵掘进机螺旋输送机机、皮带输送机以及同步推进系统的合理选型,能够满足推进过程中的不间断施工要求,提高施工效率。

2)利用SolidWorks三维平台对于箱涵掘进机的壳体进行建模受力分析,得出该结构设计完全能够满足施工荷载条件。在局部变截面位置有应力集中,设计过程中可以通过圆角过渡来改善该区域应力情况。

3)箱涵掘进机设计未设置纠偏系统,姿态控制主要依靠已完成的管幕作为导向,通过同步推进系统控制左右行程偏差,能够满足施工要求。由于箱涵与管幕之间存在10 cm建筑孔隙,推进过程中需要同步注入膨润土厚浆以填充箱涵与管幕之间间隙,保持箱涵与管幕间隙距离并减小摩阻力。

4)从经济性方面考虑,本项目箱涵掘进机切削系统主要利用了3台地铁盾构刀盘系统进行再制造,整个刀盘切削率为92%,存在一定的切削盲区,在推进过程中,盲区土体堆积容易产生推力过大的问题。下一步将会针对盲区部位处理措施展开研究讨论,并对刀盘切削系统进一步优化。