盾构推进姿态控制策略研究

2019-07-13任颖莹孙振川褚长海

任颖莹, 孙振川, 褚长海

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

0 引言

盾构施工过程中,受开挖面地质情况、盾构运行工况等不确定因素的影响,盾构掘进路线经常偏离隧道设计轴线,严重影响隧道施工质量。目前盾构推进系统的控制仍旧依靠盾构司机的施工经验,根据姿态导向系统的情况人工调整推进液压缸推力大小。这种方法受人为因素影响严重,一旦调整不合理,不仅会使隧道施工质量达不到要求,还可能会造成施工事故[1]。

目前,有许多专家学者对盾构姿态控制系统进行了研究。尹清锋等[2]以工程实践为基础,从施工的各个阶段管理和技术方面对盾构姿态进行控制; 朱江涛[3]结合工程实例,分析了盾构姿态控制的影响因素; 梁荣柱等[4]针对软土地层提出了盾构姿态控制的关键应对措施; 高超[5]研究了盾构姿态的控制要点;王春凯[6]、张爱军[7]采用神经网络模型分析了关键掘进参数对盾构掘进偏移量的影响,得出了推进油缸行程与盾构姿态之间的相互关系,可为施工优化提供依据; 王林涛[8]、周奇才等[9]引进模糊控制理论设计了一种盾构姿态控制器; Liu等[10]建立了TBM的姿态动力学数学模型,采用模糊PID进行速度控制器设计; 龚国芳等[11]基于模糊PID控制策略控制推进液压缸速度,来进行姿态的调整; Yue等[12]提出了采用滑模鲁棒控制器的盾构姿态轨迹自动控制系统,设计了基于载荷观测器的盾构姿态动态协调控制系统; 张振等[13]建立了推进系统的数学模型,设计了一种自适应姿态控制方法,并进行了试验验证。综上,关于盾构姿态控制的研究,目前大多是在姿态偏离到设计值才进行调整纠偏,没有进行明确的最优化设计,因此不能达到快速纠偏的目的,研究还不太完善,且以理论研究居多,实际应用较为困难。

推进系统姿态的控制需要协调好各个分区液压油缸的推进压力,且盾构在施工中周围的地层通常是不断变化的(很难进行预测),这些因素造成姿态控制成为施工控制中的难题。本文针对盾构在不同工况下的掘进情况,设计以跟踪隧道设计轴线为控制目标的盾构推进姿态控制策略,基于模糊控制来调整推进速度,使盾构作业能够准确沿设定掘进轨迹运行,这种方法具有较强的地层自适应能力和抗干扰能力,能够达到快速纠偏的目的,可为盾构推进姿态实现自动控制提供技术支撑。

1 盾构掘进姿态分析

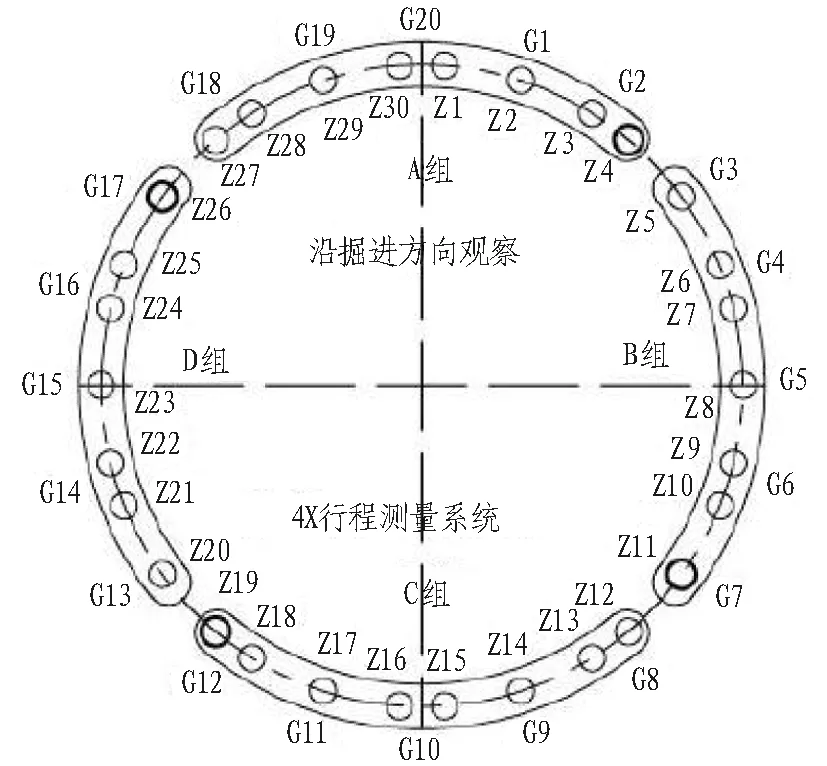

推进系统作为盾构的关键部分,由多个平行于盾构纵轴线的推进油缸组成,这些油缸依次布置在圆周上,为整个盾构提供向前的动力[14]。推进液压缸实行分组控制,同组内的推进液压缸具有相同的工作压力。如图1所示,通常把盾构推进系统划分为4个分区,即将盾构推进液压缸划分为上、下、左、右4组,每组液压缸在同一套液压阀的控制下具有相同的工作压力[15]。

Z表示推进油缸,G表示可以单独控制的单元。

图1推进系统液压缸布置图

Fig. 1 Layout of cylinders of thrust system

盾构掘进过程中,推进系统驱动盾构沿隧道设计轴线前进,通过协调4组液压缸的输出力或位移,实现盾构的姿态调整,进行转弯或直线运动。例如,调整B组、D组左右分区液压缸推进力的大小,可以对盾构在水平面内的姿态进行控制;调整A组、C组上下分区液压缸推进力的大小,可以对盾构在竖直面内的姿态进行控制。由于竖直方向的姿态控制与水平方向原理相同,所以本文以水平方向姿态控制为例进行研究。

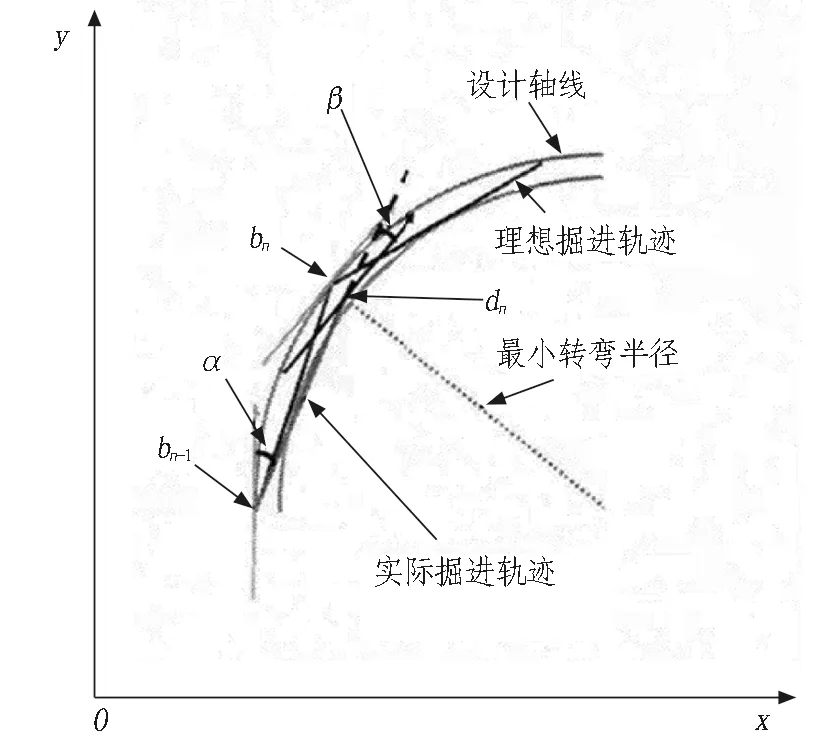

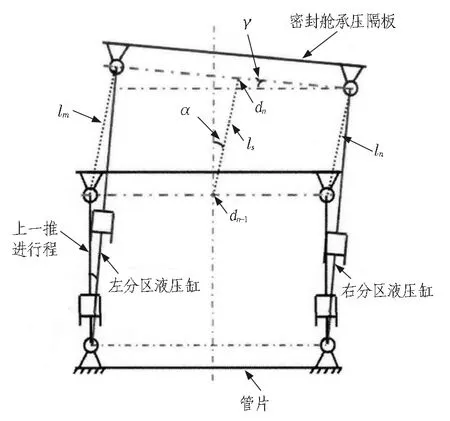

盾构在开挖隧道时,由于受其本身结构特点的影响,转弯区间实际开挖路径是由一系列的折线组成的,盾构曲线段掘进形成的路径规划图如图2所示。当盾构推进一环后,需要依据盾构所在位置和隧道设计轴线重新建立新的坐标系,如图3所示。新坐标系相对前一次坐标系偏转角度为γ,每次推进一环后都需要重新进行新的路径规划。

图2 某一推进行程路径规划图

图3 推进系统双缸投影简化图

理想轨迹点bn的坐标位移矩阵如式(1)所示。

(1)

实际轨迹点dn的坐标转移矩阵如式(2)所示。其中,α为盾构质心连线实际偏转角度。

(2)

理想轨迹点和实际轨迹点之间的距离差值

Δs=(xbn-xdn)2+(ybn-ydn)2

。

(3)

盾构每掘进完一个推进行程,理想轨迹点在理想转弯半径对应圆周上的切线方向与盾构质心连线之间的角度偏差的正切值

(4)

目标函数为J=φ1|Δs|2+φ2|tanβ|2=φ(α)。其中,目标函数J是α的函数,φ1代表位置偏差的权重、φ2代表角度偏差的权重; 利用Matlab软件的自带函数fminbnd进行计算,能够获得J取极小值时α的最优解。

在推进系统简化模型中,左上部球纹每一环的移动距离

(5)

右上部球纹每一环的移动距离

(6)

式中Dm为左右撑靴球心之间距离。

盾构轴线每一环的偏转角度

(7)

每一个L0为液压缸初始长度。推进行程左右液压缸给定位移信号值

(8)

每一推进行程坐标系统的偏转角度

(9)

2 控制策略

盾构在掘进中,一方面需要控制推进系统的压力来保证密封舱的压力,以维持掌子面的稳定,避免造成地面沉降、塌陷;另一方面,盾构的转弯和直线运动需要通过调整推进系统各个分区液压缸的工作压力大小来实现。因此,本文主要针对盾构在调压模式下的推进系统姿态控制进行研究。

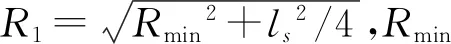

由前文对盾构掘进姿态的分析可知,盾构是通过控制液压缸的位移来控制盾构沿着隧道设计轴线施工的。但是,施工中地质条件复杂多变、掘进载荷不一致、所采集的姿态数据存在一定误差,这些因素导致计算出的各个分区液压缸的位移不是特别精确,若按照求解的位移来掘进,不能很好地保证掘进姿态的准确性。因此,本文在姿态智能控制系统设计中,采用多个闭环控制系统,系统的外环通过将测量系统实时监测的盾构实际位置数据与隧道设计轴线进行比较后,确定出盾构下一步的设计掘进轨迹,进一步确定各分区液压缸的轨迹;系统的4个小内环反馈实现对各个分区液压缸推进压力的精确控制,根据对各分区液压缸的给定轨迹和实际掘进情况的比较,以及压力信号的比较,调整各个分区液压缸的输入信号和工作压力。

本文设计的姿态智能控制系统由外环的掘进轨迹控制器和各个分区的液压缸轨迹偏差反馈控制器、压力控制器组成,如图4所示。图4中,Sd1、Sd2为各分区液压缸每一环的给定轨迹信号;S1、S2为位移传感器实际的输出信号;Pd1、Pd2为计算所得的给定调整压力,P1、P2为系统实际输出压力。外环的反馈回路起偏差矫正作用,内部的4个局部反馈回路实现前期偏差预防,从源头上消除偏差。控制器设计的最终目的是通过控制各分区液压缸的掘进量,来实现盾构掘进轨迹的精确控制。

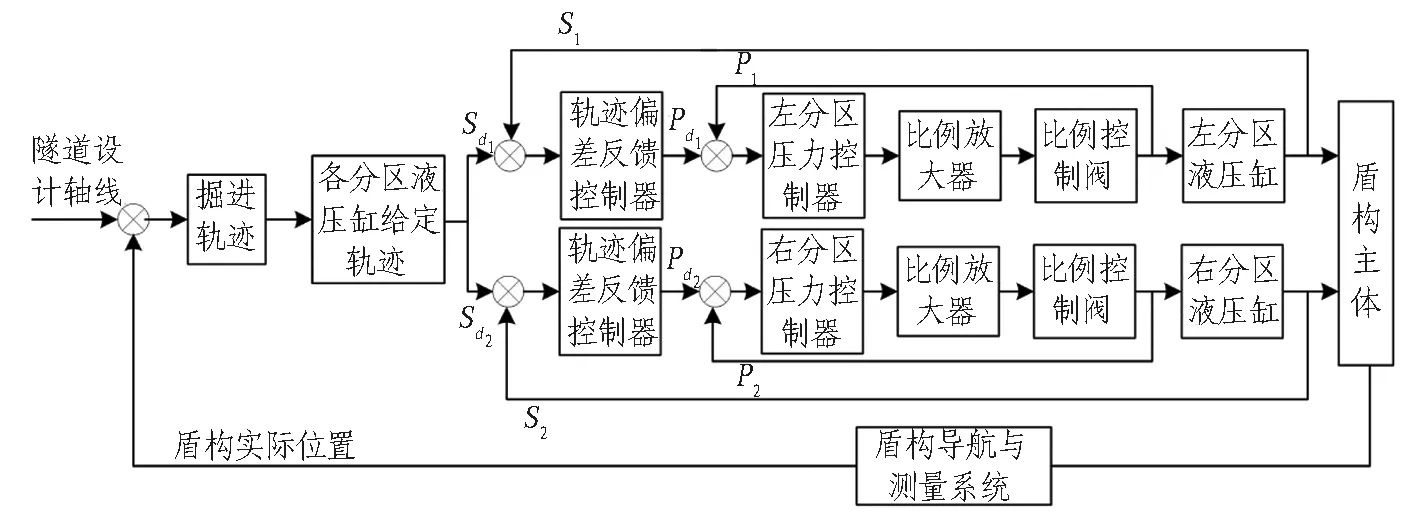

盾构姿态智能控制系统的各个分区单缸轨迹跟踪控制方框图如图5所示。控制器1(C1(S))为推进压力控制器,主要用来对比例溢流阀死区的非线性特性进行补偿;控制器2(C2(S))为位移偏差反馈控制器,主要用来使推进液压缸准确跟踪给定的掘进轨迹。整个系统的频宽、纠偏精度分别由C1(S)、C2(S)的性能决定。

图4盾构姿态智能控制整体实现方框图

Fig. 4 Intelligent control diagram of shield attitude

图5 单缸轨迹跟踪控制方框图

当盾构在直线段运行时,各个分区液压缸的跟踪信号是相同的,此时能够对盾构的多个液压缸进行多缸同步控制; 当盾构在曲线段运行或在纠偏状况下,各个液压缸根据轨迹控制器给出的每一环的位移跟踪信号,对各分区的压力进行精准控制,从而实现盾构的曲线运动。

各个分区液压缸单缸自动轨迹跟踪控制采用的是前馈加反馈的控制方式,其中轨迹跟踪控制器C2(S)采用模糊自适应PID控制策略,内环的分区推进液压缸压力控制器C1(S)采用定值补偿控制方式,补偿值的大小由计算出的给定压力信号决定。

当盾构推进系统工作状况发生变化或遇到不可预见的干扰因素时,常规PID控制在调节过程中的比例、微分、积分系数保持不变,这种控制策略不能很好地满足推进系统姿态控制要求。本文的外环控制将模糊控制与PID控制相结合,使得PID参数在控制过程中根据输入信号的变化情况作出适时调整,以达到对液压缸推进压力进行精确控制的目的,保证盾构更准确地跟踪隧道设计轴线掘进,使推进系统能更有效地工作。

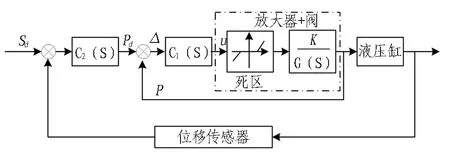

3 仿真试验台

利用盾构及掘进技术国家重点实验室电液控制系统综合试验平台中的盾构推进系统,对所研究设计的姿态控制方法进行试验验证,模拟试验台如图6所示,推进系统主要由盾体、4个推进液压缸和负载液压缸、控制阀组件、液压站组成。主油路上的齿轮流量计和压力传感器可以测量系统供油流量及压力。推进液压缸和负载液压缸按照上、下、左、右4个分区位置进行布置,用来模拟实际盾构推进系统的4个分区,每个分区的液压缸由推进控制阀块独立控制。

图6 盾构电液推进系统试验台

在进行试验时,打开电脑的labview程序,启动加载、启动电机,通过控制4个分区液压泵的压力对盾构掘进姿态进行调整,用来模拟盾构在实际施工中掘进情况;通过控制4个分区负载缸的压力来模拟软硬不均地层等各种复杂地质情况。利用安装在各个液压缸活塞杆端部的压力传感器能够对推进压力、加载压力进行实时测量,安装的位移传感器可对4个液压缸的位移进行实时测量。模拟系统前面板界面如图7所示,能够对测量的数据实时显示和保存。

4 平台试验验证

利用盾构电液综合控制系统中的推进系统试验台对所设计的姿态控制方法进行模拟试验,利用图6所示的试验台的左右2个推进缸来模拟盾构掘进中水平向上姿态的调整。

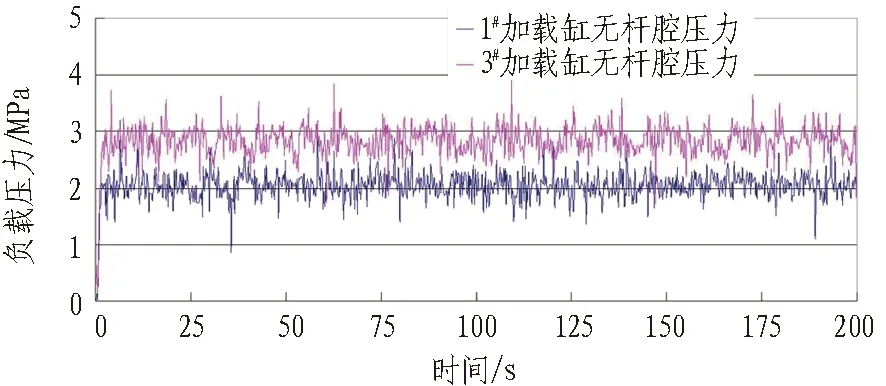

在实际施工中,盾构穿越的地质情况复杂,掘进地层的类型也在不断变化,这些变化都会造成土体负载变化。另外,刀盘开口率、埋深比的变化,以及施工参数的变化,从推进系统上表现为推进压力和速度的变化。因此,在试验中通过施加负载压力来模拟实际工程中盾构通过软硬不均地层,如图8所示。

在盾构掘进过程中,隧道设计轴线有直线段和曲线段。本文主要针对直线段运行和曲线段运行2种工况进行模拟试验。

图7试验系统前面板界面

Fig. 7 Front panel interface of test system

图8 负载压力变化曲线

4.1 软硬不均条件下盾构在直线段运行(工况1)

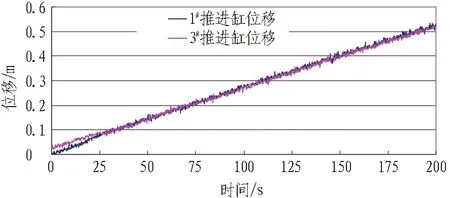

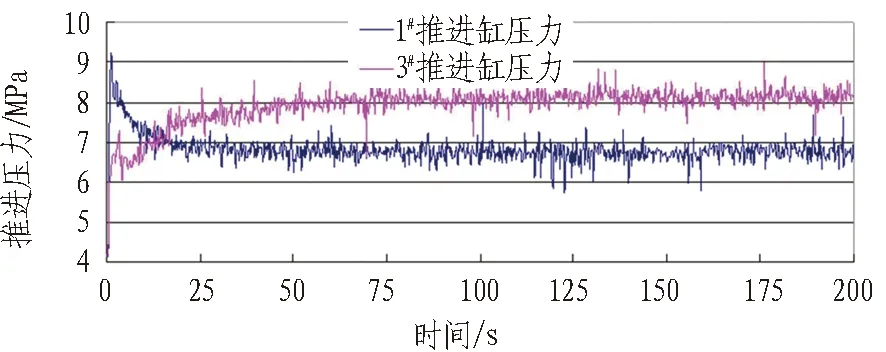

直线段是隧道设计轴线的重要组成部分,盾构在直线段掘进时,各个分区液压缸的行程和速度应保持一致。盾构在实际掘进中,液压缸存在一定的回程误差是一种常见现象,因此在模拟试验中设定了一个初始的位移偏差值来模拟回程误差,回程误差设置为30 mm,表示设定轨迹值与实际值之差,偏差为正表示推进油缸滞后,为负表示推进油缸超前。位移信号采样周期为100 ms,姿态控制根据偏差进行实时控制。系统在纠偏时,通过分析盾构当前位姿信号,合理调整各分区推进压力和推进速度,使偏差信号回到合理范围内,保证盾构的直线运行。位移和推进压力试验结果分别如图9和图10所示。

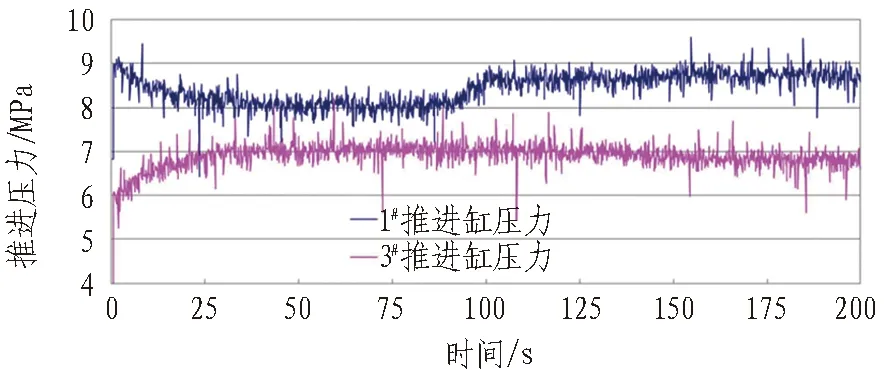

因为在推进系统开始推进时,设定了一个偏移量,1#推进缸落后3#推进缸位移30 mm,所以初始阶段1#推进缸的推进压力会增高来调整偏差,调整完成后因为1#推进缸前面所加负载压力低,因此推进压力也随着降低。图10中后续阶段一直维持一定的差值,以适应软硬不均地层引起的负载变化。从图9 中可以看出,1#、3#推进缸的位移能很好地保持一致,可使盾构沿着直线运行,保证隧道施工质量。

图9 工况1位移变化曲线

图10 工况1推进压力变化曲线

4.2 软硬不均条件下盾构在曲线段运行(工况2)

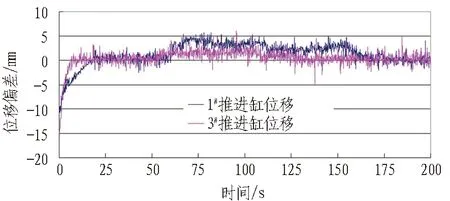

与直线段施工不同的是,盾构沿圆曲线隧道设计轴线掘进时,各分区液压缸的位移是有一定偏差的,因此不能根据各个分区液压缸之间的偏差来对掘进姿态效果进行评价,而以实际位移与设定位移的偏差来进行衡量。本试验模拟盾构向右转弯状态下的姿态调整,1#推进缸为左边的油缸,3#推进缸为右边的油缸。

在初始状态下,为了模拟初始的行程偏差,同样在模拟试验中设置1#推进缸和3#推进缸之间的行程偏差值为15 mm。盾构掘进轨迹的调整方式与直线段的方式一样,当盾构掘进方向偏向1#推进缸时,控制系统降低3#推进缸的推进压力或提高1#推进缸的推进压力,从而产生使推进系统向3#推进缸偏转的力矩,使推进系统能够沿着隧道设计轴线掘进。

盾构在掘进过程中由于刀盘负载是不断变化的,加上盾构装备本身的复杂性,造成掘进路线很容易与隧道设计轴线产生偏离,实际盾构在偏离轨迹时或转弯时主要调整各个分区推进液压缸的压力大小来实现的。如姿态控制图4所示,根据导航测量结果得到每个推进行程中各分区液压缸位移量,利用各分区液压缸控制器,准确跟踪给定位移控制信号,实现盾构在整个曲线段掘进姿态的自动智能控制。

图11和图12分别为模拟通过软硬不均地层时推进系统运行曲线段,通过姿态控制方式下的位移偏差变化曲线图和推进压力变化曲线图。在掘进开始,左右分区液压缸的给定位移设置为同一信号,以模拟在实际掘进中直线段的最后一环,此时各分区液压缸保持同步运动。当进入转弯或纠偏等曲线段运行时,调整各分区液压缸的推进液压使其不再同步,以完成转弯或纠偏的任务。从图11可以看出,位移偏差稳定在5 mm内,可满足盾构掘进对姿态控制的要求。在图12 中,由于左边施加的负载压力大,所以1#推进缸推进压力也相应比3#推进缸的大,在进入转弯状态下,2个油缸的压力差进一步增大,以实现向右转弯的需求。

图11 工况2位移偏差变化曲线

图12 工况2推进压力变化曲线

从试验结果看,轨迹调整过程中超调量小,稳态精度高,推进速度稳定在控制范围内,基本能够完成实际轨道转弯或纠偏过程某一推进行程的准确跟踪控制。

5 结论与建议

1)以隧道设计轴线为跟踪目标的盾构姿态控制策略,能明显提高姿态控制精度,在地层状况不好存在偏离的情况下仍然能够调整姿态,有效控制掘进轨迹;外环采用模糊自适应PID控制方法,能够在线实时修正控制参数,使控制器很好地适应被控对象的各种变化,具有超调量小、响应快的特点。与目前所研究的盾构姿态控制方法相比,具有适应地层负载变化的能力。通过试验可证明,盾构姿态控制技术的应用可以避免由于盾构司机经验不足等因素导致的掘偏现象,有效保证掘进施工安全,提高隧道成型质量。

2)本控制策略虽然有自适应强、控制效果好的特点,但研究中没能在特别复杂地质条件下进行验证,因此需要继续进行试验研究,并在工程中进行应用验证,以提高不同地质条件下的适用性。另外,针对偏差量大的情况,需要研究更高级的控制算法,不断提高控制的精度和效率,保障控制方法的可行性。