智能制造学科交叉实验平台建设与应用

2019-07-12陈雪峰周光辉段玉岗杨立娟

李 晶, 陈雪峰, 周光辉, 段玉岗, 杨立娟

(西安交通大学 机械工程学院, 陕西 西安 710049)

智能制造技术是信息技术、智能技术与装备制造过程技术的深度融合与集成[1-2],是“中国制造2025”的主攻方向[3],是高校新工科重点发展的新兴工科专业[4-5]。国内近年来随着产业转型升级的步伐加快,智能化生产线、智能工厂的应用、系统集成、维护技能人才等需求尤为突出[6-8],这对高校人才培养模式提出了挑战。因此建立高校智能制造实践平台,开展智能制造人才培养模式改革势在必行。

1 平台建设

西安交通大学机械工程学院面向未来技术和产业主动布局人才培养,积极探索新工科研究与实践,以培养跨学科复合型人才为目标,2017年筹建了智能制造学科交叉实验平台(图1)。该平台以微涡发动机核心零部件为载体,实现产品设计、加工制造、智能管理、物流服务等的产品全生命运行和监控平台,将智能制造的机器人、数控机床、虚拟仿真、云平台、物联网、信息化管理等技术进行融合,具有无人化智能车间的基本功能和形态。

图1 智能制造学科交叉实验平台

德、中、美相继提出的工业4.0参考体系架构(RAMI4.0)[9]、智能制造体系架构、智能制造生态体系(Smart Manufacturing Ecosystem, SME)[10],为企业转型提供建设智能制造标准体系的参考。智能制造学科交叉实验平台的设计充分体现了上述标准架构模型的核心概念,从下而上构建了智能设备层、智能采集与控制层、智能执行层、智能决策层的四层级架构体系(图2)。

图2 智能制造系统架构层级

1.1 智能设备层

实现智能制造的前提是制造装备的自动化,该平台的智能设备主要包括:5轴加工中心、3轴加工中心、数控车床、6自由度机器人(2台)、8工位自动料仓、AGV小车、物料转换中转台、机器人气动夹具、智能刀具、车间智能终端显示屏等设备,图3为智能制造实验平台设备布局图。以微涡发动机核心零件——叶轮的智能加工为例,通过这些智能设备的有机组合和运作,实现叶轮毛坯、半成品、叶轮零件在该平台各设备间的自动化、高效协同生产。叶轮智能加工工艺流程见图4。

图3 智能制造学科交叉实验平台设备布局图

图4 叶轮智能加工工艺流程图

1.2 智能采集与控制层

1.2.1 智能生产线集成控制系统

生产线控制系统是平台“大数据”的核心层,主要负责设备数据采集(各个设备状态、I/O 状态、生产数据等)、状态显示、生产线监控、RFID读写控制等,实时获知每台机床当前加工的工件和工件生产数量,为MES系统、WMS系统提供准确及时的生产完工信息。PLC负责整个工厂的逻辑动作控制,包括机器人与数控机床、料仓、AGV小车等生产协调控制。网络通信模块主要负责将离散的CNC、PLC、检测设备等进行组网,实现产线控制与设备之间的集中控制与网络化管理。

1.2.2 云数控系统

云数控系统是运用物联网、大数据、云数控等技术,围绕数控机床加工效率和质量的提升以及机床的智能化、信息化的车间管理系统,采集数控系统的位置、电流、温度、力矩、振动、跟随误差、声音、图形、视频等大量数据。数控云服务器通过分布式存储管理大数据,分析特征提取等智能算法,深度挖掘数控机床的能力,提高数控机床的管理效率、加工效率、加工质量,并保障机床的健康工作。图5为本平台的华中云数控系统功能示意图。

1.2.3 基于 RFID 的数字化系统

RFID读写系统主要包括RFID读写器、读头、电子标签,通过RFID读写器读取物料、零件、刀具的电子标签,并对物料、零件、刀具进行标记,实现实时监控。本平台的RFID读写系统分别安装在料仓、车铣中心中转台1、5轴加工中心中转台2及刀柄处。高效的数据采集系统能有效地提升 MES 系统、WMS系统数据的准确性。

1.3 智能执行层

1.3.1 制造执行系统(MES)

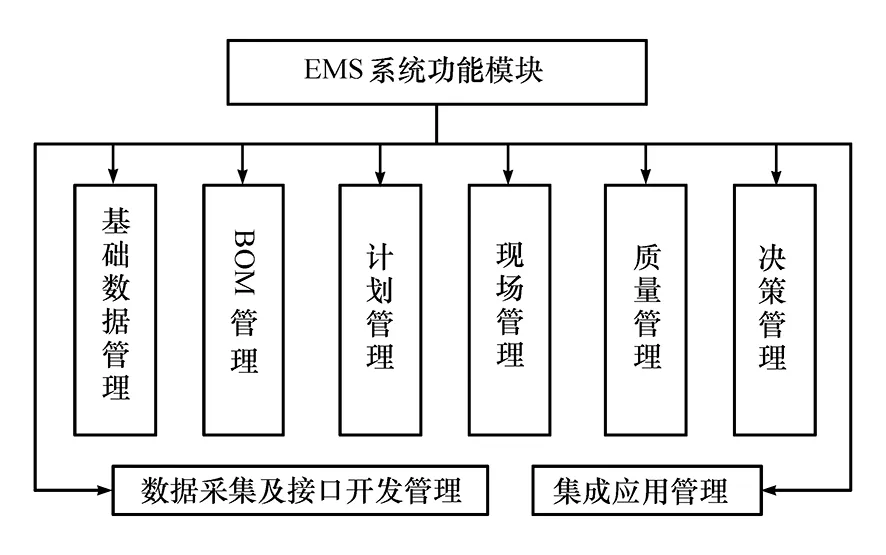

MES制造执行系统是面向制造企业车间执行层的生产信息化管理系统。MES功能模块如图6所示,主要包含基础数据管理、BOM管理、计划管理、高级排产管理、质量管理、决策管理、数据统计分析等。MES系统将生产订单下发,生产线控制系统接收派工信息,WMS系统对物料入出库进行登记。MES系统通过与智能化装备的集成,准确及时地收集生产、物料、质量等状态,保证生产高效正常进行。

1.3.2 仓库管理系统(WMS)

仓储管理系统是对生产用料的库存、检验、出入库、备料、批次、编码等实现智能管理,以提高工作效率。解决物料供需之间存在的时间、数量、品种等方面的矛盾,衔接生产的各环节,从而确保生产的顺利进行。图7为该平台WMS功能结构图。

1.3.3 虚拟仿真系统

美国早在2006年就提出了Cyber-Physical System(CPS,信息-物理系统或虚拟-实体系统)的概念,并将此项技术体系作为新一代技术革命的突破点。德国提出工业4.0的核心技术是Cyber-Physical Production System (信息-实体系统),也是CPS 技术在生产系统的应用[11]。任何产品可以存在于虚拟和实体两个世界,虚拟世界中的产品代表实体状态和相互关系的模型和运算结果,能够更加精确地指导实体的行动,使实体的活动相互协同和优化,实现价值更加高效、准确和优化的传达[12]。因此,该智能制造学科交叉实验平台充分考虑了虚拟与现实的有机融合,虚拟仿真技术贯穿产品全生命周期各环节。虚拟仿真系统主要包括以下仿真系统:

、

图5 华中云数控系统

图6 MES系统功能模块

图7 WMS功能结构框图

(1) 零件设计与加工仿真。在微涡发动机的典型零件的设计、加工过程中应用CAD软件建模、CAM软件路径规划与加工仿真、NC代码在机床上的加工仿真验证、数控机床操作与加工仿真等,仿真过程如图8所示。

(2) 机器人仿真与示教编程。我校自主开发了一款跨平台工业机器人仿真系统(图9)软件。该仿真系统软件以华数HRT-6六自由度工业机器人为建模、开发原型,应用Web开发语言,可以实现工业机器人运动仿真的可视化,轴关节、直角坐标控制,典型I/O控制以及示教编程的仿真,示教仿真导出的程序可以控制华数HRT-6实体工业机器人运动。

(3) 物流仿真与优化、虚拟试生产。应用西门子工厂Plant Simulation仿真软件及Teamcenter软件实现生产线的建模、仿真与优化,对要投建的生产线进行优化布局,分析生产线资源利用率、瓶颈、产能、物流和供需链等,利用自动瓶颈分析器、Pert图和Gantt图等对高度复杂的生产系统和控制策略进行仿真分析,可以使用遗传算法对系统参数进行自动优化。仿真系统如图10所示。

该平台后续还将开发微涡发动机装配过程仿真系统,这些虚拟仿真系统与实体生产线有机融合,既拓宽了智能制造学科交叉实验平台的承载能力,又提高了实验教学效果,是智能制造实体平台不可缺少的必要环节和补充。

图8 叶轮建模与加工仿真

图9 跨平台6自由度工业机器人仿真系统

图10 物流仿真与优化系统

1.4 智能决策层

通过云数据中心的大数据分析和计算等技术,辅助管理者从海量的数据中寻找出隐藏期间的关系和规律,为管理和控制提供即时决策的依据。可以通过手机、平板等移动终端实现远程监控、远程管理。

2 实验平台应用

结合我校主要工科专业本科生培养方案中对智能制造新工科专业创新创业培养要求,面向从大一到大四年级的不同阶段、不同专业开设各类实践课程,设计了基于智能制造的3层次实验教学体系,开发了专业导论课程实验、模块化专题实验、系统级课程设计和毕业设计等内容。

2.1 专业导论课程实验

结合智能制造学科交叉平台与虚拟仿真实验系统,面向全校工科专业低年级本科生开展智能制造专业导论课程实践。通过对其结构、功能的介绍及演示,使学生感知、理解智能制造的基本内涵与特征要素,建立对智能制造生产模式及其特点的概念性认知,接触学科前沿,开阔专业视野。

2.2 模块化专题实验

结合机械工程的装备与制造技术、数控技术、机械精度设计、工业机器人技术、制造执行系统技术等课程开设模块化课内、课外综合实验。可以开设的实验内容有微涡发动机典型零件设计与加工实验、云数控大数据采集及机床运行监控与优化实验、基于智能生产线工业机器人作业轨迹仿真与验证实验、车间智能执行MES系统应用实验、车间智能仓库管理WMS系统应用等综合实验。通过专业课的理论与实验环节训练,使学生在智能制造专业基础知识方面打下坚实基础。

2.3 系统级的课程设计和毕业设计

基于智能制造系统整体的结构及功能特性,针对机械工程专业大三、大四的学生开设制造工艺规划与FMS及CDIO课程设计。如以微涡发动机核心零部件的智能制造CDIO项目为例,该项目以“微型涡喷发动机”核心零部件为设计、加工对象,在智能生产过程中贯穿智能加工、机器人示教编程与路径规划、生产调度规划、仓储物流管理、质量检测等实验内容,着力培养学生在智能制造的模式及环境下,面向产品创新开发,虚实结合,进行系统级规划、设计、集成和运作的实践能力。与具备智能制造基本条件的企业进行合作,联合开展毕业设计,促进学生深入企业开展“真刀实枪”的系统级工程实践训练。

3 结语

本平台是西安交通大学开展新工科建设实践与探索的重要举措,为智能制造新工科专业人才培养提供有力支撑。引导学生从传统的单机加工制造、单一教学方式向多专业、跨学科的综合性、系统级工程实践方向发展。培养学生分析与解决复杂问题和运作生产系统的能力,培养学生团队协作、创新实践能力。