六西格玛在提高储气库封隔器坐封效果中的应用

2019-07-12李磊张涵陈西西赵玮董园园谭周政聂宇晗何月玥寇丽颖

李磊 ,张涵 ,陈西西 ,赵玮 ,董园园 ,谭周政 ,聂宇晗 ,何月玥 ,寇丽颖

1.华北石油管理局有限公司河北储气库分公司 (河北 廊坊 065000)

2.中国石油华北油田分公司储气库管理处 (河北 廊坊 065000)

3.中国石油华北油田分公司第四采油厂 (河北 廊坊 065000)

苏桥储气库位于河北省廊坊市,是陕京线系统的配套储气库,为京津冀地区进行季节调峰和应急供气。苏桥储气库由苏1、苏20、苏4、苏49和顾辛庄5个储气库组成,是由中国石油华北油田分公司自行设计、建设的首个储气库,平均完井井深达到5 500 m,井底温度高达150℃,是目前世界上公认的井深最深、施工复杂程度最高的储气库。设计库容 67.38×108m3,工作气量 23.32×108m3,垫底气量 44.06×108m3,日均注气 1.166×107m3,日均采气1.935×107m3。苏桥储气库的注采完井施工做为大型井筒作业工程,由井下作业、气密封油管检测等6家工程技术服务公司相互配合作业,封隔器坐封如果失败不仅影响单井投产进度,而且可能会造成巨大的返工成本。项目组采用六西格玛管理方法[1],通过对定义、测量、分析、改进和控制阶段的分析,消除了不良影响,从而提高了封隔器坐封成功率。

1 定义阶段

1.1 选题理由

由于苏桥储气库建库地质特性,作业施工井段多为超深、高温、大漏失井况,对注采完井作业施工质量提出了更高的要求。其中完井封隔器坐封成败及效果是整个注采完井工程的重要环节。若封隔器坐封失败或未达到设计要求,不仅要面临着井下封隔器套铣打捞等复杂工艺,而且还不得不进行注采完井工程的返工作业。最终将直接影响单井施工进度及整个气库的投产运行时效。改进以前,封隔器坐封成功率大约在71.3%,急需提高封隔器坐封成功率[2-4]。

1.2 目标设定

该项目旨在以科学的方法改进工艺流程及工艺,提高封隔器坐封成功率,将封隔器坐封成功率由71.3%提高至92.5%。

2 测量阶段

2.1 封隔器坐封工序不成功原因分析

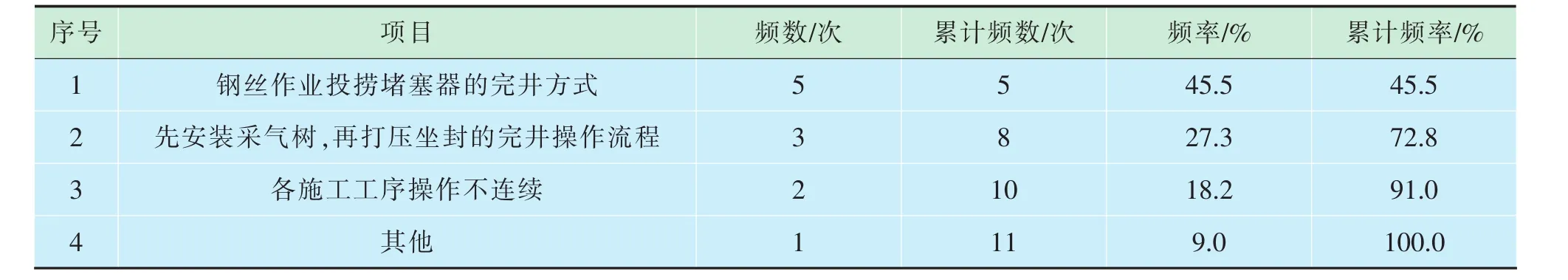

统计11井次影响封隔器坐封工序不成功的原因,见表1。

统计分析得出,封隔器坐封工序不成功的原因主要是钢丝作业投捞堵塞器的完井方式,下一步将分析这一主要原因,筛选末端因子。

表1 封隔器坐封工序不成功原因统计表

2.2 末端因子分析

项目组成员利用树型图层层分析找出末端因子,共选出6条末端因子(图1)。

2.3 FMEA潜在失效模式及后果分析

将末端因子进行潜在失效模式分析,通过风险指数选出重要因子(表2)。

图1 树型分析图

表2 FMEA潜在失效模式分析表

通过FMEA潜在失效模式分析按风险系数分数高低筛选的重要因子有:钢丝直径、堵塞器平衡孔直径、油管内液柱、压井周期、作业人员。

2.4 快赢措施

根据所选出的重要因子进行要因改进计划。经项目组成员讨论对钢丝直径,压井周期及作业人员采取快赢措施。

快赢措施1:①将现场投捞堵塞器所用的直径2.8 mm的钢丝更换为直径3.2 mm的钢丝,提高钢丝的抗拉强度[5];②对入井钢丝进行探伤检测,检测不合格的提前更换。

快赢措施2:针对不同井况采用不同的压井方式,从而提高压井效果。

快赢措施3:①按照钢丝作业操作标准,对作业人员进行培训;②优选出并固定熟悉储气库井况的钢丝作业施工队伍。

3 分析阶段

图2 BK-FXX型堵塞器结构图

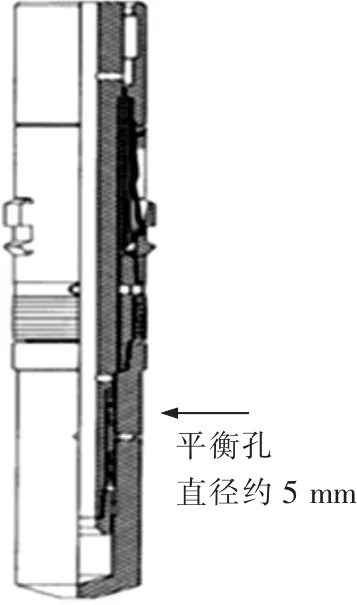

制定快赢措施后,还有2个要因需进一步分析。制定数据收集计划,项目组成员查阅堵塞器结构图(图2、图3)及生产日报,根据收集的数据对要因进行确认分析(表3)。

图3 HL-PXX型堵塞器结构图

表3 部分井数据收集统计表

要因分析1:堵塞器的平衡孔直径大小。

目前使用的堵塞器共两种,分别是BK-FXX型堵塞器与HL-PXX型堵塞器,其中BK-FXX型堵塞器的平衡孔直径为3 mm,HL-PXX型堵塞器的平衡孔直径为5 mm,在一次打捞出的BK-FXX型堵塞器平衡孔部位发现了堵塞器结构中脱落的胶圈杂质,严重影响了平衡孔平衡油管内上下压差的效果,导致堵塞器打捞不成功。

经过对比分析数据,堵塞器的平衡孔直径大小对堵塞器打捞成功与否有显著影响。平衡孔直径5 mm的HL-PXX型堵塞器打捞成功率更高。下一步将对平衡孔直径为3 mm的BK-FXX型堵塞器进行扩孔改进。

要因分析2:油管内液面的高度。

经过数据分析,油管内液面高度在1 000 m位置时,因直径2.8 mm或3.2 mm钢丝的自身重量与油管内液柱的综合作用力将远大于钢丝的破断拉力0.67 t,因此在准确测量油管内液面高度在1 000 m及以上位置时,应采取降低油管内液面的工程措施,确保打捞堵塞器成功。

4 改进阶段

4.1 改进实施效果

由要因分析得到堵塞器平衡孔的直径大小、油管内液面的高度对封隔器坐封成功率均有显著性的影响,故需对这 2个要因进行改进[6]。

改进1:增加BK-FXX堵塞器平横孔的通道。

由分析阶段的数据可知,将堵塞器平衡孔的通道从3 mm增加到5 mm,能减小打捞堵塞器的风险。增加平衡孔通道后中心管壁厚将减少,计算内屈服压力P的公式为:

式中:γ为材料的最小屈服强度,MPa;t为公称壁厚,mm;D 为公称外径,mm。

计算得出堵塞器中心管抗内压为43.5 MPa,在安全范围内。

重新设计图纸加工样品后在实验室及现场试验,堵塞器在150℃、压差39~40 MPa下密封性能较好,达到设计指标,满足现场使用。

改进2:在打捞堵塞器前,经井筒内液面测试作业测得液面的准确高度。

若井筒内液面位于1 000 m及以上位置,则利用液氮排液技术降低油管内的液面高度至3 000 m,减少钢丝作业打捞负荷,提高钢丝作业打捞堵塞器的成功率。

4.2 改进实施效果

经过测量、分析、改进阶段实施后,苏桥储气库的封隔器坐封成功率提高至93.6%,完成了目标值,见表 4[7]。

表4 改进后实施效果

5 控制阶段

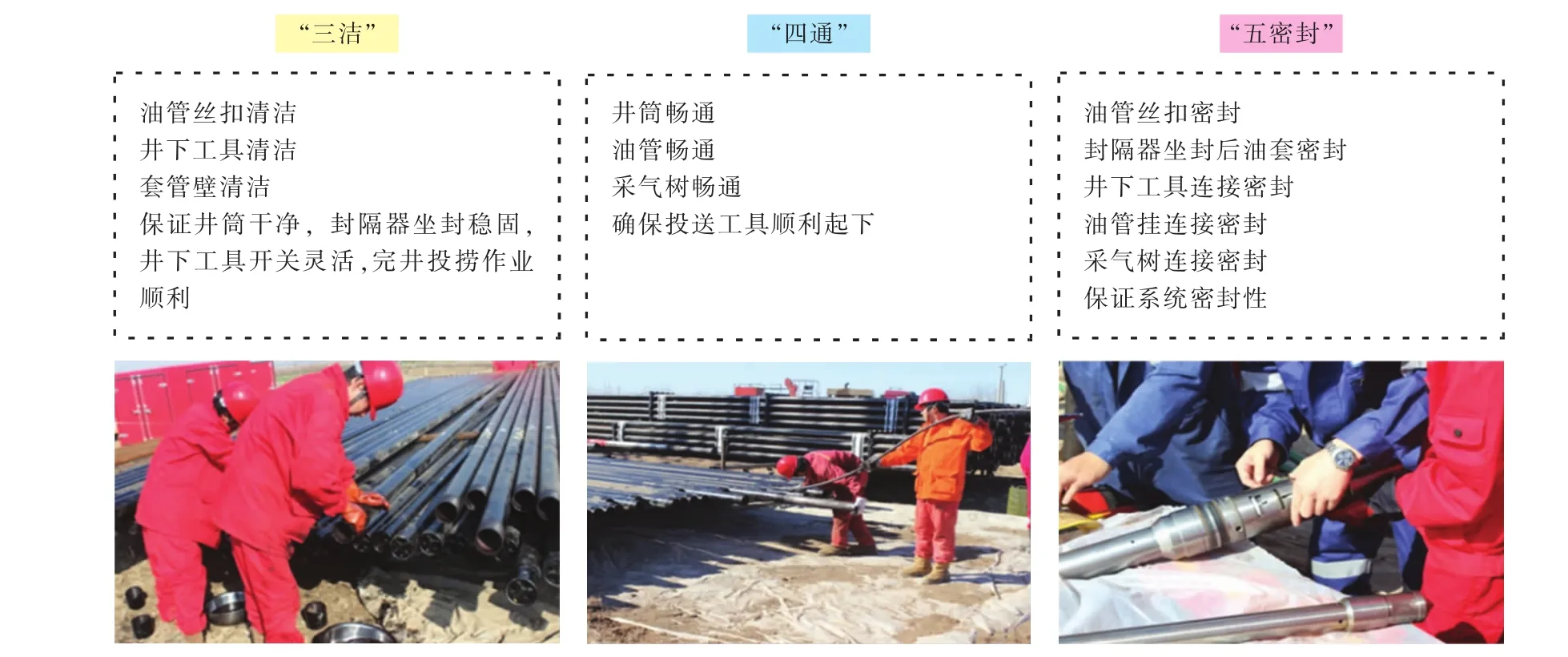

为巩固实施效果,针对封隔器坐封质量不高的情况,首创了国内枯竭型气藏注采完井作业质量管控标准,简单概括为“三洁、四通、五密封”(图4)。这种作业质量管控标准的运用,大大提高了一次完井成功率。

图4 “三洁、四通、五密封”作业质量管控标准

6 结论

项目实施过程中,以统计收集现场数据为依据,找出了影响苏桥储气库封隔器坐封成功率的因素,并对影响因素进行甄别,找出了主要原因,进而制定了相应的改进措施。项目实施后,苏桥储气库封隔器坐封成功率由71.3%提高至93.6%,完成了目标值。