如何提升控躺井工作效果

2019-07-12陶世杰

陶世杰

中国石油大港油田分公司第三采油厂 (河北 沧州 061023)

0 引言

躺井是指正常生产的油井出现停产或减产(上修前3 d的平均液量低于正常液量的75%),需要停井进行维护恢复(不包括因措施上修的)。

短周期井是指生产周期小于200 d的需要维护作业恢复的停产井;作业后因生产不正常导致返工作业的井也视为短周期井。

控躺井工作是所有的油田开发面临的一项重要工作。第三采油厂是中国石油大港油田分公司下属的集采、注、输为一体的综合性油气生产单位。油藏埋深在 2 500~3 500 m,平均泵挂 1 900 m,超过三分之一的井最大载荷超过90 kN,交变载荷超过50 kN,油层温度在80~120℃,矿化度高达20 000~40 000 mg/L,井液对杆管腐蚀大;并且面临着成本压力增大,新杆管投入不足,控躺井工作难度逐年加大。针对这一问题,第三采油厂从管理和技术入手,通过整合资源、深挖细节,实现了躺井率逐年降低。

针对控躺井工作面临的问题,第三采油厂针对工作中的每一个环节,进行了深入细致的分析,不断创新、调整、完善。

1 以人为本,强化分析工作

1.1 深入落实“三个一“分析制度

即一井一考核、一井一分析、一井一措施。要求作业区对每一口作业井和简化捞杆井都要组织相关技术人员深入现场分析,剖析造成躺井的深层次原因,追根溯源,并研究制定出有针对性的防范措施,从细节上把造成躺井的可控制因素降低。

1.2 推动“三级四类”动态分析

“三级”指采油厂级、采油作业区级、采油管理站级;“四类”指季度、月度、周度及日常。从员工、管理站、作业区、采油厂等层面上全面推动油水井动态分析工作,进一步提升员工分析水平,提高精细护理水平。

1)日分析。明确要求基层岗位员工,严格执行采油厂管理作业文件《“三级四类”油藏动态分析工作实施办法》中的“生产参数”及“工艺参数”变化波动范围,超出规定范围必须及时分析。

2)周度分析。基层站自行组织进行周度分析,并将分析记录上传到《班站管理系统》备查。

3)月度分析。作业区每月组织各基层站进行月度分析,并保留分析的相关材料与记录。

4)组织开展季度油水井生产动态分析竞赛。第三采油厂在每个季度的末月都组织开展基层员工油水井生产动态分析竞赛,对竞赛中产生的优秀选手进行奖励。通过竞赛,进一步提高了基层员工发现问题、分析问题、解决问题的能力,提升了油水井护理水平。通过竞赛,员工的油水井分析水平较以往有了较大程度的提高。分析人员熟知了所管油水井的生产参数、生产情况,能够针对生产中出现的问题进行分析,并提出有针对性的工作措施。每年参与分析的员工人数覆盖率在80%以上。

1.3 加强油水井过程管理工作,精心护理减少躺井

油水井护理工作实施采油厂、采油作业区和基层站的三级管理体系。

1)基层站负责制定护理措施并审报与落实,负责填写油水井管理手册、录取各项基础资料、进行生产变化分析。

2)作业区负责A类井(日产油量大于8 t的抽油机井,日产油量大于10 t的电泵井)的审批,负责对护理措施落实情况进行全面的检查监督。

3)采油厂负责建立三级体系,进行立体管理;负责技术、理论、经验的推广交流;负责组织护理措施月度检查和典型问题治理;负责相关管理机制的研究、制定。组织工艺研究所、地质研究所及修井管理中心及各作业区管理人员、技术人员、资料员到采油厂通过《生产管理系统》进行护理措施月度集中联合检查。

通过以上措施使发现问题的个数逐月下降,护理措施管理水平得到了提升。加强了油井的日常维护及护理措施的落实,对重点井、危险井、变化井充分利用自动化生产管理平台加强跟踪,对发现的问题及时处理。通过精细护理延长危险井检泵周期,提升油水井管护水平。

2 加强政策激励导向,强化短周期躺井治理

目前第三采油厂执行控躺井考核政策,通过制定下发控躺井指标,每月对作业区进行考核,超1口井扣罚1 000元;减1口井奖励1 000元。为强化短周期躺井责任意识,加强了短周期责任躺井的奖罚力度,对修井管理中心、产能建设部等职能部门,加强了短周期躺井的责任考核,并且要求考核到责任人。为鼓励作业区捞杆工作,成功1口井奖励1 000元。通过奖罚机制协助作业队的调节,调动了控躺井人员的积极性,进一步强化躺井的治理。

3 深化电泵井的日常管理,降低电泵躺井率

自2016年加强了电泵井的日常管理,建立电泵井日常生产情况汇报微信群,专门成立了电泵井管理领导小组,进一步细化电泵井的管理职责和管理内容,定期邀请电泵厂家技术人员召开电泵井总结分析会,对出现的质量问题、技术问题及时沟通并处理。严格执行大小扁接头的管理制度,通过以上措施,电泵井躺井率得到有效控制,从2008年的9.9%降至2018年的5.3%。

4 创新应用新技术

针对采油厂普遍存在的杆管腐蚀偏磨的现状,第三采油厂通过细致的调研,引进了内衬管技术,制定了相关的管理办法,规范内衬管施工作业现场操作与回收清洗制度,并引进管道内窥镜探测技术,对内衬老化、损伤、结垢等情况进行判断。目前,该技术在采油厂腐蚀、偏磨油井上应用了896井次,基本实现内衬全覆盖,治理井生产周期由339 d延长至812 d,平均延长473 d。内衬管的规模使用,使腐蚀、偏磨井得到了有效治理。

5 充分利用自动化监控设备,强化作业现场的监控

针对杆管加大监测力度,加强下井工具质量控制。严格执行 《油井井下工具质量控制管理办法》、《井下监督管理办法》等管理办法的落实,规范入井工具使用,保证入井工具质量。强化监督管理,提高作业质量,监督人员严格职守,认真把关,严格执行各项规章制度。要求对重点工序监督到位率100%。针对油管丝扣漏失造成躺井频发的突出问题,第三采油厂利用作业井的自动化监控设备,组织对作业井入井管柱的施工质量进行现场跟踪检查,重点突出检查规范使用油管丝扣油和油管小滑车的完好情况,重点工序施工质量、监督人员值岗情况。每月组织现场检查,发现问题及时通报并整改,通过检查推动使施工质量得到进一步提高。

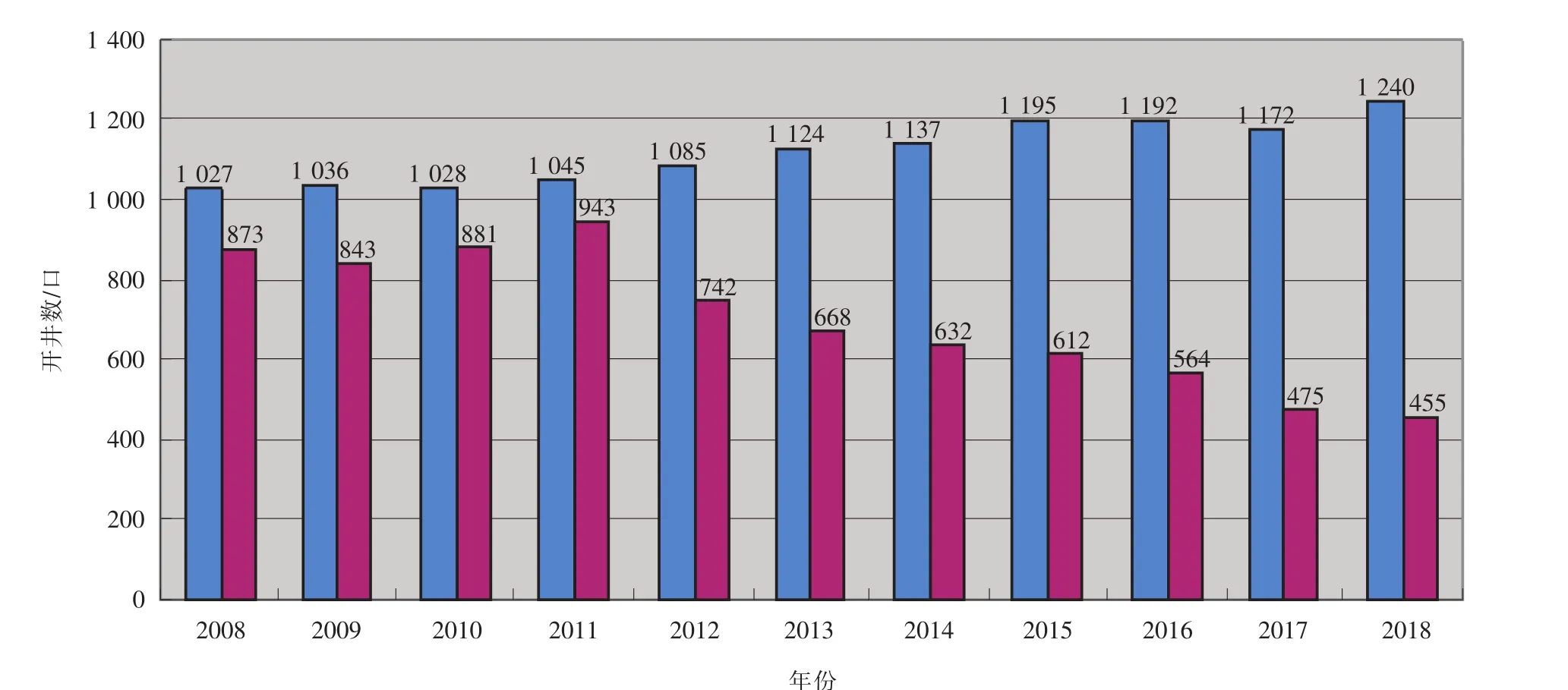

通过以上各项工作的实施,躺井率得到了有效控制,并逐年降低,2018年更是达到了有史以来的最低点3.1%。在开井数不断增加情况下(开井数从2008年的1 027口增加至2018年的1 240口),躺井数逐年降低,从2008年的873口降至2018年的455口,如图1所示。

图1 2008年至2018年开井数和躺井数对比

6 结束语

自2008年至2018年,平均年均减少躺井268口,平均每年减少修井作业费用6 700万元以上,减少因躺井造成的产量损失7 500 t,有力的支援了原油上产任务的完成和成本控制。技术更新和强化过程管理,已成为控躺井的必由之路。

摄影/徐志武