非接触式磁检测技术在长输管道外检中的应用

2019-07-12朱圣平

朱圣平 许 航

广西天然气管道有限责任公司, 广西 北海 536000

0 前言

石油、天然气管道用钢多为低合金钢,这类材料具有优良的强度及塑韧性,在失效断裂前往往会出现塑性形变和局部应力集中的现象。导致管道应力集中发生的原因很多,一方面施工过程控制不严、强行组对、管沟底部石块挤压管道、回填时管道下方悬空、弹性敷设曲率半径过小、土体沉降等都会导致管道宏观意义上的应力集中[1];另一方面,管材本身缺陷、焊接带来的热应力及组织应力、腐蚀形成腐蚀坑等材质的不均匀性都会造成管道微观应力集中。在管内交变压力的长时间作用下,材料的疲劳极易在这些应力集中区引起管道失效开裂[2-3]。所以对管线钢来说,在产生可检测到的裂纹或缺陷之前,就可能因为焊接、腐蚀、外力、材质本身及工作载荷等因素产生了应力集中,这些区域往往就是材料后期失效的萌生点[4]。因此,通过对应力集中区的检测可以找到管体破坏的根源,提前对问题管段进行处理,避免事故的发生,这对国家经济和能源安全有着重要意义[5-6]。

1 非接触式磁检测技术原理

管道施工期间的检测以射线、超声和磁粉检测等方法为主,针对的是材料内部、表面及近表面的缺陷,以检出宏观体积缺陷或裂纹为主要目的,对事故产生了一定的预防作用。在管道服役期,主要通过漏磁检测对管道进行检测,同样也是针对材料表面或近表面的宏观体积缺陷,这种方法需要比较严格的清管和磁化条件,只有当外加磁场方向最大限度地同管体的缺陷正交时,才能产生最大的漏磁场,从而通过检测仪发现管体缺陷,在一定程度上检测出问题管段,但是其抗干扰能力差、容易出现虚假数据,往往会造成不必要的开挖[7-8]。传统的检测方法对管道的缺陷检测起到了一定的作用,但无法早期发现因应力集中而产生的裂纹萌生点[9-10]。

本文检测金属应力的非接触式磁检测技术与金属磁记忆检测仪都是利用金属磁记忆的检测方法。金属磁记忆可以准确地检测出埋地管道的应力集中区和塑性形变区,并根据磁异常综合指数判断其相应的危险程度[11-13]。铁磁性材料埋设后受到地磁场的磁化,会在相应位置产生叠加于地磁场之上的附加磁场。地磁场的梯度与管道附加磁场的梯度相比显得非常微弱,因此用检测仪采集的空间磁场梯度数据主要是由埋地管道激励出来的附加磁场的信息。在应力作用下铁磁性材料的磁畴组织会发生定向和不可逆的重新取向,宏观上影响了铁磁材料的磁化率,并在应力集中区形成最大地漏磁场变化,进而引起管道外一定范围内磁场变化,非接触式磁检测技术正是通过捕捉这部分变化的空间磁场,从而确定铁磁材料的应力集中区,并根据磁场变化形态来决定缺陷的危险程度[14-17]。相较于漏磁检测,金属磁记忆检测无需停输、表面处理及额外磁化,设备简单,更加适于新建或在役管道的应力检测[18]。

金属磁记忆检测仪的技术较为成熟,在国内外多条管道上已得到应用,不足之处是该技术需要对管道进行开挖,贴近管道采集数据,只能在可能的风险较大点开挖验证,无法对全段管道进行研究分析。非接触式磁检测技术正是针对于此而开发出来的新型管道磁特征数据采集方法,可以避免管道开挖且对全线管道进行检测,降低了管道外检的费用。

为进一步验证非接触式磁检测技术在实际检测工作中的可行性,本次试验选取了一段新建埋地长输管道,检测该段管道的应力集中点并根据磁异常综合指数判断其相应的危险程度,最后通过开挖检测对结果进行验证[19]。

2 检测应用

试验管段位于广西天然气管道山背岭阀室至花屋洞阀室之间,全长18.5 km,管道材质为X 70 M,外径为813 mm,壁厚为14.2 mm,外防腐为3 PE,设计压力为10 MPa。非接触式磁检测技术采用非接触式三维高精度磁应力检测仪对管道正上方的空间磁场梯度数据进行采集,并确定磁异常点分布和综合应力水平。

在用PCM检测完埋地管道的走向和埋深后,探管小组利用PMDT探测仪沿着管道正上方采集空间磁场梯度数据,并通过式(1)对各点的磁异常综合指数进行计算,将计算结果与表1对照,发现试验管道存在2个Ⅱ级应力集中点及1 120个Ⅲ级应力集中点,没有发现Ⅰ级应力集中点。

(1)

式中:F为磁异常综合指数;A为矫正系数,表明了管道缺陷对磁场变化的影响;QɑH,Qφ为异常区沿管道轴线方向及背景“静区”中磁场强度分部密度[20],A/m。

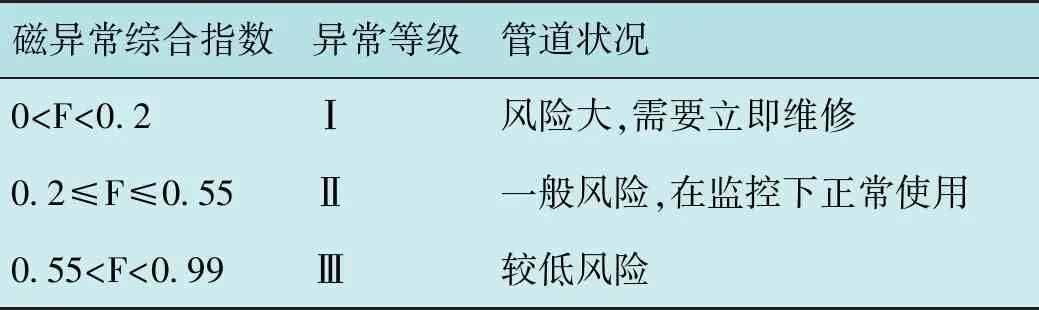

表1 磁异常综合指数及其异常等级

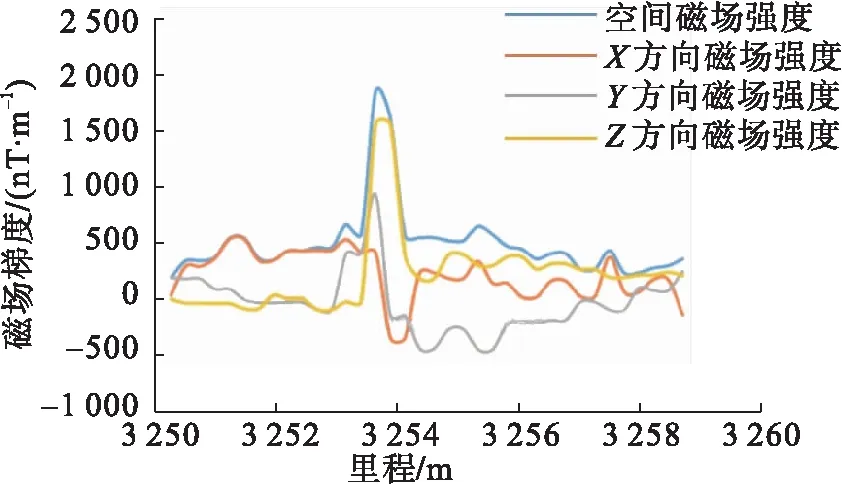

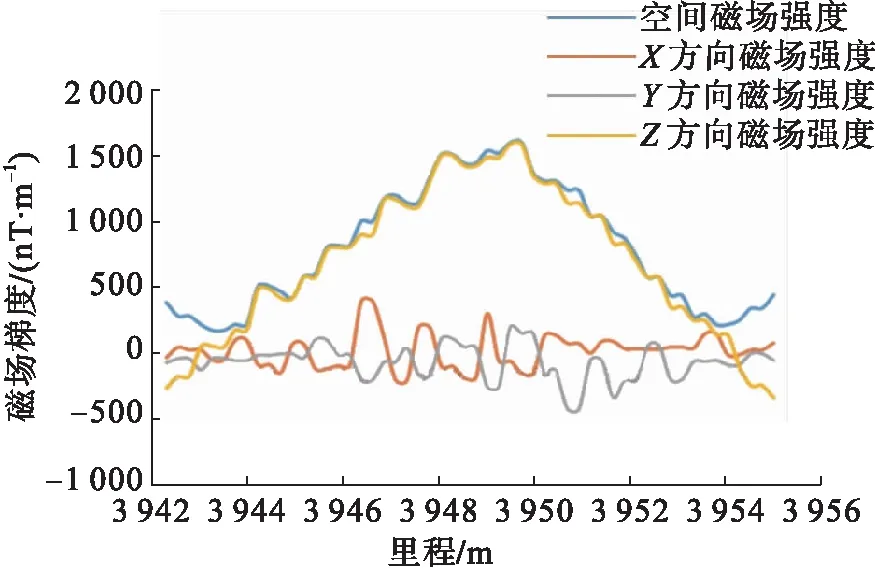

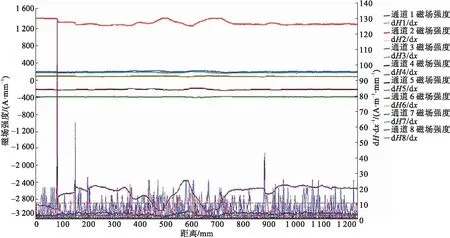

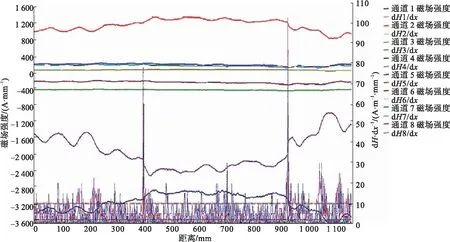

磁异常综合指数异常等级管道状况0 1号Ⅱ级应力集中管段位于3 249.2~3 255.8 m之间,长6.6 m,通过式(1)计算F值为0.53,其空间磁场波形图见图1。 图1 1号Ⅱ级应力集中点上方空间磁场波形图 2号Ⅱ级应力集中管段位于3 944.6~3 952.8 m之间,长8.2 m,通过式(1)计算F值为0.54,其空间磁场波形图见图2。 图2 2号Ⅱ级应力集中点上方空间磁场波形图 为了准确获得管段的应力集中信息,利用8通道TSC-2 M-8金属磁记忆检测仪对检测出的高风险磁异常点进行开挖验证。根据非接触式磁检测的磁异常分布特征,结合管道工况和现场开挖条件对2个危险性较大的Ⅱ级磁异常管段进行开挖验证。 1号Ⅱ级应力集中管段验证坑长度3 m,宽2 m,深3.2 m,开挖后用电火花检测仪和超声波测厚仪对外防腐层进行检测,防腐层外观完好且无减薄。用金属磁记忆检测仪对其进行磁场检测,金属磁记忆曲线见图3。 2号Ⅱ级应力集中管段验证坑开挖长度3 m,宽2 m,深2 m,开挖后用电火花检测仪和超声波测厚仪对外防腐层进行检测,防腐层外观完好且无减薄。用金属磁记忆检测仪对其进磁场检测,金属磁记忆曲线见图4。 根据TSC-2 M-8金属磁记忆检测仪检测结果,计算dH/dx值:1号异常管段整体dH/dx值为20 A/(m·mm),在开挖点起点0.07 m处存在磁异常,其dH/dx值为130 A/(m·mm);2号异常管段整体dH/dx值为20 A/(m·mm),在开挖点起点0.4 m和0.93 m处存在磁异常,其dH/dx值分别为75和103 A/(m·mm)。根据金属磁记忆检测的dH/dx值分类,100 A/(m·mm)≤dH/dx<300 A/(m·mm)为Ⅱ级缺陷,可见验证结果与非接触式磁检测技术中的磁异常综合指数F结果一致。 图3 1号Ⅱ级应力集中点金属磁记忆检测曲线图 图4 2号Ⅱ级应力集中点金属磁记忆检测曲线图 本文以新建的埋地输气管道为试验对象,应用非接触式磁检测技术通过非开挖的方式对管道进行了试验性的外检测工作,并且通过技术较为成熟的金属磁检测仪对两个风险较大点进行了开挖验证,与试验结果完全一致。因此非接触式检测技术可以作为一种新型的检测长输管道的有效手段,与传统的内外检测技术相互配合验证,作为确定管道腐蚀率、损伤率和修复时间的依据,此外该技术费用较低,不需要开挖就可以得到更加全面的管道信息,也可以作为一种定期监控缺陷部位的技术手段。本次试验只进行了1次充分性试验,作为发展中的新技术今后还应进行更多的充分性和必要性验证。

3 开挖验证

4 结论