大口径厚壁管短流程铸挤一体化成形工艺研究

2019-07-12齐会萍李永堂

齐会萍,李永堂,贾 璐

(1.金属材料成形理论与技术山西省重点实验室,太原 030024;2.太原科技大学 材料科学与工程学院,太原 030024;3.太原工业学院 机械工程系,太原 030008)

合金钢、不锈钢和难变变形合金等材料制造的大口径厚壁无缝管是核电、火电和石油化工等行业的关键、基础零件。长期以来,我国高性能大口径厚壁管主要依赖进口,生产技术也为发达国家所垄断。随着北方重工的360 MN 立式挤压机、河北宏润重工的500 MN立式挤压机相继投入使用和挤压工艺技术的发展进步,我国大口径厚壁管制造工艺、装备和生产能力得到了大幅度提高。

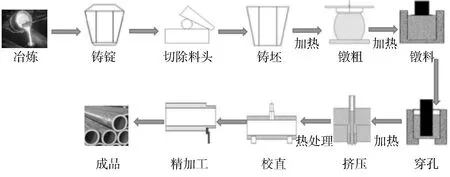

目前国内外所采用的大口径厚壁无缝管热挤压成形工艺流程是:金属冶炼——钢锭浇注——切料头——钢坯加热——镦粗——冲孔——挤压成形——后续加工,如图1所示。可以看出,该工艺流程长,加热次数多,能源消耗大,材料浪费严重,需要冲孔压力机等配套设备,生产效率低、成本高。

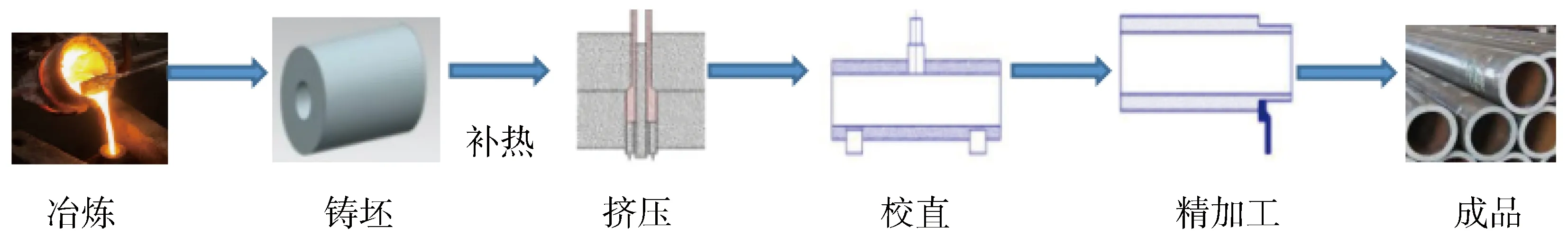

针对这一情况,本课题组提出了一种大口径厚壁管短流程铸挤一体化成形工艺[1-2]。该工艺采用空心铸坯直接挤压成形制造大口径厚壁管,工艺流程如图2 所示。与传统的大口径厚壁管热挤压成形工艺相比,缩短了工艺流程,减少了加热次数,节约了材料和能源,省去了下料、锻坯、冲孔等工序的设备投资和动力消耗,提高了生产效率,降低了制造成本。工生产工艺中金属材料要从“铸态组织”经过挤压工艺变成“锻态组织”,即通过热挤压工艺实现“成形/成性”一体化调控,因此要探讨铸态合金钢在挤压变形过程中的组织演变机理。大口径厚壁无缝管材料为高温合金钢、耐热合金钢等,材料塑性变形难度大,给短流程热挤压工艺的研究也带来挑战。现有的大口径厚壁管热挤压成形工艺主要针对传统的流程和锻态材料,因此需要探索和建立适用铸坯材料的挤压成形理论和工艺。

近年来,国内外学者在大口径厚壁管挤压成形工艺和材料性能方面进行了卓有成效的探索和研究。Zaika研究了利用离心铸造工艺制造08X18H10T耐腐蚀钢厚壁管坯料,并进行了性能和缺陷分析[3]; Furugen利用有限元模拟和实验分析了厚壁管热挤压工艺中,玻璃润滑剂对成型过程金属变形、应力应变和挤压力的影响[4];Middleton分析了不同截面不锈钢挤压工艺中润滑、模具材料和模具设计及对成形过程的影响[5];Chelu分析了钢管挤压成形中材料与模具和挤压筒间的摩擦系数、挤压速度、挤压比和挤压角对挤压力的影响,提出了参数选择的参考值[6];马晓晖等利用缩比实验得出了P91大口径厚壁钢管挤压工艺的载荷——行程曲线,提出了摩擦系数的边界条件[7];王小兰等通过数值模拟,研究了各种工艺参数对大口径厚壁无缝管垂直挤压过程的影响[8]。这些研究结果对大口径厚壁无缝管的生产和短流程挤压成形工艺具有一定的参考价值。

图1 现有的大口径厚壁管挤压成形工艺Fig.1 Traditional extrusion process of large thick-wall pipe

图2 短流程铸挤复合成形新工艺Fig.2 Short casting-extrusion compound forming process

1 P91合金钢材料热物理性能

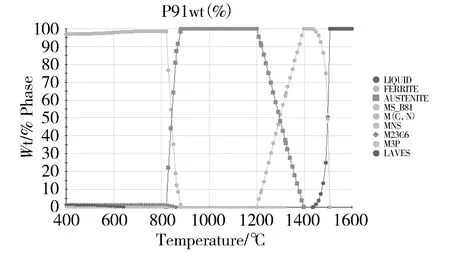

研究对象是大口径厚壁管常用的P91合金钢, P91 合金钢相图如图3所示。从图中可以看出,P91合金钢的液相线温度1 508 ℃,固相线温度1 450 ℃,Ac3温度890~940 ℃.876~1 220 ℃为完全奥氏体区,此温度阶段合金塑性好,变形抗力较小,有利于挤压过程的精确控制,因此变形温度研究范围为900~1 200 ℃为宜。

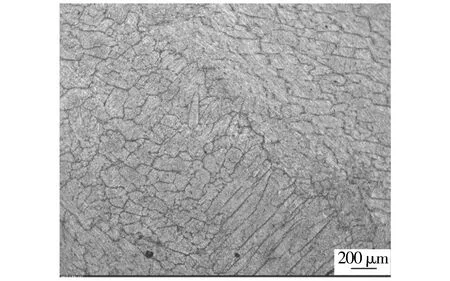

如图4所示是通过实验得到的铸态P91钢初始晶粒组织,铸态P91钢的平均晶粒尺寸约为123 μm.通过材料模拟还得到了不同温度下铸态P91合金钢部分热物理性能参数,如杨氏模量,热膨胀系数,导热率,热容等。

图3 P91合金钢相图Fig.3 Phase diagram of P91 steel

图4 铸态P91钢初始晶粒组织Fig.4 Initial casting microstructure of P91 steel

2 热力模拟实验

大口径厚壁管短流程热挤压成形工艺,是利用P91合金钢环形空心铸坯,通过垂直热挤压成形工艺,制造出长度为8~12 m的大口径厚壁无缝管。挤压过程中,伴随着复杂的变形过程,将铸态的P91合金钢组织转变成锻态组织。为了研究金属在这一过程的组织演变和应力、应变及温度场的变化,针对铸态P91合金钢进行了热力模拟实验。

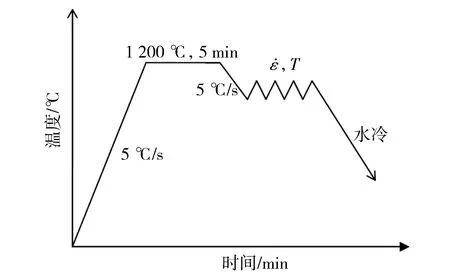

热力模拟在实验室的Gleeble3500热模拟实验机上完成的。图5、图6分别为单道次和双道次热压缩实验方案。

图5 单道次热压缩模拟实验曲线Fig.5 Single-pass hot compression tests scheme

图6 双道次热压缩实验模拟曲线Fig.6 Double-pass hot compression tests scheme

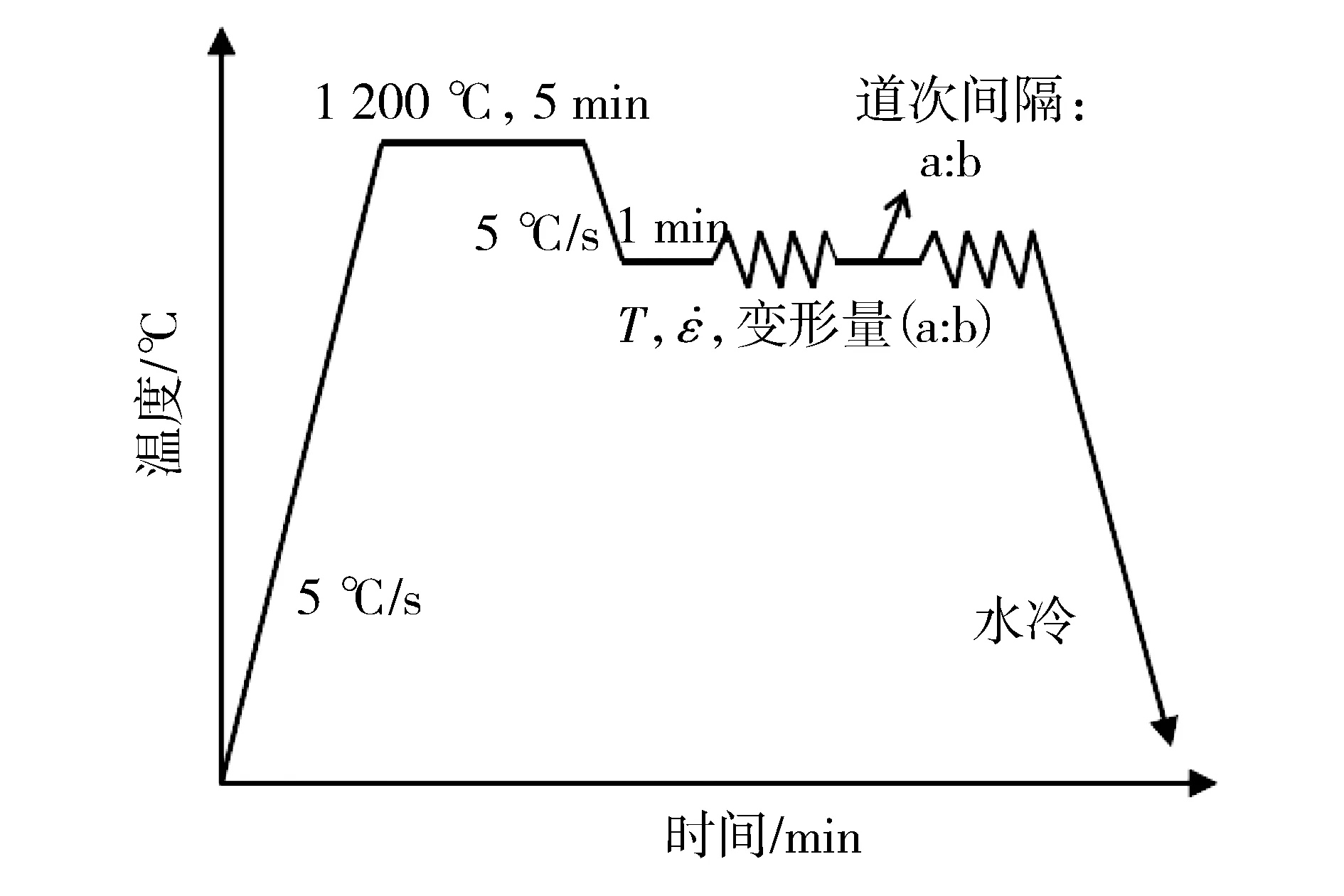

图7、图8分别是实验得到的不同温度和不同应变速率下单道次压缩过程应力应变曲线。通过实验还得到了双道次热压缩过程的应力——应变曲线,包括静态再结晶应力——应变曲线和亚动态再结晶应力——应变曲线。通过热力模拟实验和理论推导,得到了铸态P91合金钢热压缩过程的动态再结晶动力学方程和动力学模型,可以计算出临界应力、应变等材料参数,为判断动态再结晶发生的条件提供了量化依据。在此基础上,还推导出了静态再结晶动力学方程、亚动态再结晶动力学方程,获得了不同应变条件下动态再结晶后再结晶形式及动力学方程,为数值模拟研究提供了材料参数[9]。为研究热挤压变形结束后,材料发生再结晶过程提供了判断依据。

图7 不同温度下热压缩过程应力应变曲线Fig.7 Stress-strain curves at different temperature

图8 不同应变速率下热压缩过程应力应变曲线Fig.8 Stress-strain curves at different strain rate

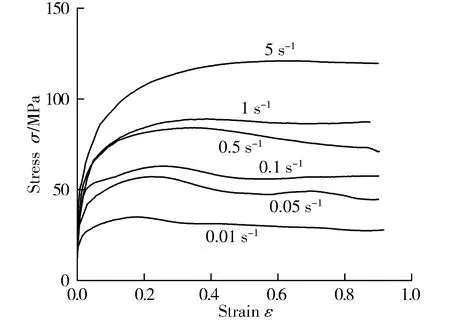

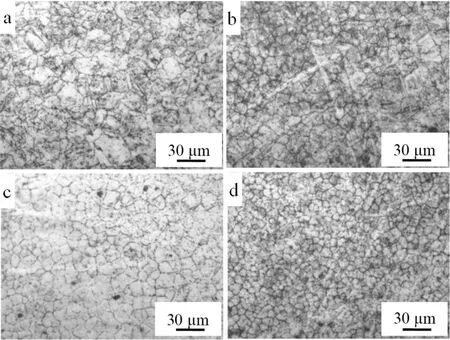

通过热力模拟实验,得到了铸态P91钢在热变形条件下动态再结晶与显微组织演变规律。图9是不同变形量下材料组织演变情况,不同变形量下的显微组织变化可以看作一个动态显微组织演变过程,铸态P91合金钢高温变形经淬火后组织为板条状马氏体,随着变形量增加马氏体板条逐渐细小,板条间距不断减小。

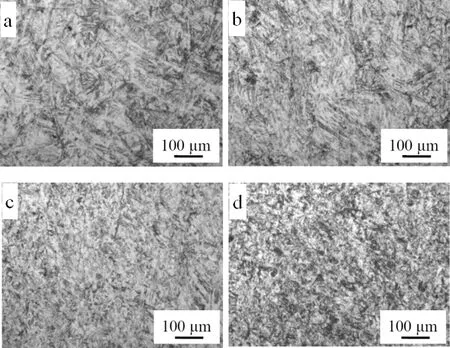

图10是不同温度下材料的显微组织变化。从图中可以看出不同变形温度下的晶粒尺寸变化规律,即晶粒尺寸随变形温度的升高而增大,高温条件可以为动态再结晶的发生提供形核所需能量,同时促使位错运动的发生,加快动态再结晶的发生,另外高温条件有利于晶粒的等温长大,因此温度增高晶粒尺寸随之增大。

a)10% b)33% c)45% d)60%图9 不同变形量组织演变情况Fig.9 Microstructure evolution with different deformation amount

a)1 200 ℃; b)1 150 ℃; c)1 100 ℃; d)1 050 ℃图10 不同挤压温度的显微组织Fig.10 Microstructure with different deformation temperature

通过热力模拟,还得到了动态再结晶晶粒变化规律:即晶粒尺寸随变形程度的增加而减小。随着变形量的增加,晶粒由粗大混乱的结构变成细小均匀等轴晶。随着变形量增加,动态再结晶形变能量增加,因此大变形量有助于晶粒的细化。但是实验结果也表明,当应变达到0.5后,变形量增加对晶粒尺寸变化影响并不明显。

在此基础上,做出了铸态P91合金钢热加工图,得到了最优热加工工艺参数[10]:热加工温度范围为1 100~1 200 ℃,应变速率范围为0.35~1 s-1.

根据铸态P91合金钢热力模拟实验所得应力-应变曲线、微观组织演变及动态再结晶晶粒尺寸的变化可知,在短流程热挤压工艺中变形温度宜采用高温成形,温度范围为1 150~1 200 ℃;挤压速度应在设备承受能力下尽可能快;挤压比的选择应使挤压件在挤压过程中材料应变不低于0.25.

3 厚壁管挤压过程建模与仿真

根据铸态P91合金钢材料热物理参数及本构方程,结合热力模拟实验数据和选择的工艺参数范围,进行挤压过程数值模拟,研究大口径厚壁管短流程热挤压过程中金属流动规律,应力、应变分布规律等,获得最优工艺参数。

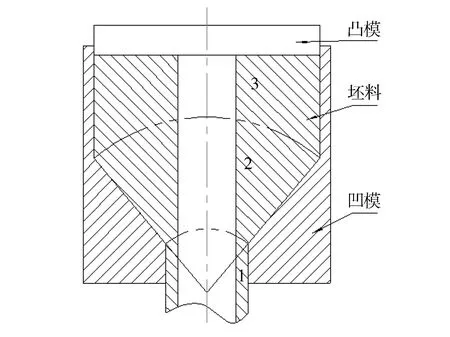

利用Deform数值模拟软件建立了短流程热挤压模型。图11为厚壁管挤压过程示意图,将参与变形的材料划分为未变形区(3区)、变形区(2区)和已成形区(1区),分别导入铸态P91合金钢热物理性能参数、本构方程后,进行数值模拟。

挤压过程中,材料在进入变形区前,铸坯在同一横截面上的质点都拥有相同的速度。材料进入挤压区后才参与变形,挤压结束后,材料在高温状态还存在晶粒变化,因此研究挤压阶段(变形区)和终了挤压阶段(已变形区)更有意义。

图11 厚壁管挤压示意图Fig.11 Extrusion schematic diagram of thick wall pipe

通过对挤压过程的仿真,得到了不同挤压参数如挤压比、挤压温度和挤压速度对挤压过程的影响。得到了挤压比分别为5、7和9时的晶粒尺寸分布图和动态再结晶率分布图。得出不同挤压比下的动态再结晶率随着挤压比的增大而增大,厚壁管在挤压过程中,应力、应变分布较均匀。动态再结晶晶粒尺寸随着挤压比的增大而减小,且在变形量较大的情况下,成形管横截面晶粒尺寸差别较小;动态再结晶率在挤压比为9的情况下最高,且整体再结晶率均匀。因此确定工艺时,应尽量选用设备允许的最大挤压比。

通过仿真研究了挤压温度对挤压过程影响,得到了不同挤压温度(1 100 ℃、1 150 ℃和1 200 ℃)下的应力分布图、应变分布图、晶粒尺寸分布图和动态再结晶率分布图。通过对仿真结果分析,可以发现,随着变形温度的升高,等效应力的分布更加均匀,等效应变峰值增大;初始挤压温度升高,平均晶粒尺寸减小,再结晶百分数增大。1 100 ℃时不足以使铸坯发生较为完全的动态再结晶;挤压温度升高到1 150 ℃时,动态再结晶发生较完全,平均晶粒尺寸比较细小均匀;当挤压温度至1 200 ℃时,动态再结晶发生的更为充分,晶粒尺寸也更加细小。综上,厚壁管热挤压温度选择1 150~1 200 ℃为最佳。

通过仿真研究了挤压速度对挤压过程影响,得到了不同挤压速度(16 mm/s、26 mm/s、36 mm/s和46 mm/s)下的应力分布图、应变分布图、晶粒尺寸分布图和动态再结晶率分布图。对仿真结果分析发现,等效应力随着挤压速度的增大不断变大,尤其是变形量大的部分增加的更为明显,相应的应变也不断增大;挤压速度的增加可以细化晶粒,促进动态再结晶的发生,速度增大再结晶率也随之增大。综合考虑,针对挤压比小于10的大口径厚壁管,挤压速度选择26~36 mm/s为最佳。

4 结论

(1)针对目前常用的大口径厚壁管热挤压成形工艺存在的问题,提出了利用铸坯直接挤压成形制造大口径厚壁管的短流程生产工艺。与传统的大口径厚壁管热挤压成形工艺相比,可以缩短生产工艺流程,减少生产过程的加热次数,节约材料和能源,省去下料、锻坯、冲孔等工序的设备投资和动力消耗,提高生产效率,降低制造成本。

(2)通过对铸态P91合金钢进行单道次、双道次热力模拟实验,得到了铸态P91合金钢压缩过程应力-应变曲线;得到了热变形条件下,铸态P91合金钢动态再结晶显微组织和晶粒尺寸变化规律;确定了厚壁管热挤压工艺的适宜参数范围。

(3)通过对厚壁管挤压过程的建模和仿真,得到了不同挤压参数如挤压比、挤压温度和挤压速度对挤压过程的影响规律。分析得到了不同挤压比、挤压温度、挤压速度下材料动态再结晶晶粒尺寸和结晶率变化,以及应力、应变分布情况,得到了适用于大口径厚壁管热挤压成形的最佳工艺参数。通过与河北宏润重工的大口径厚壁管热挤压现场生产工艺对比分析,仿真结果与实际生产相吻合,可以用于指导生产。