经济型GSK980TD数控车床批量加工V型滑轮的方案设计

2019-07-11梁树戈

梁树戈

本文就经济型数控车床在批量加工V型滑轮时存在的装夹、车削方法、车刀选择及编程方法的技术问题,就自己在实际加工中刀具和夹具的改进、加工方法及程序处理等方面问题的解决方法进行阐述。

一、加工对象

利用数控车床(GSK980TD)加工V型滑轮,因批量加工对加工效率有较高的要求,需要制定合理的加工工艺;因为要调头加工,为了装夹更加简便,需要设计专用的夹具来进行装夹定位。如图1所示,是一件V型滑轮,材料为45#钢,需加工的V型槽、钻镗内孔和端面圆槽,要求锐边倒角和去毛刺。

工件的毛坯是在普车上已粗车好的棒料,长度为500mm,而直径已经车到61mm的外圆尺寸,留1mm余量。

二、难度分析及工艺流程分析

从零件图样要求来看,主要是零件的长度短,调头时装夹接触面积小,不容易夹紧,为了降低劳动强度,原来的手动钻孔改为自动钻孔。既要考虑如何保证工件在加工时的定位精度,又要考虑装夹时方便、可靠、并且不能损伤V型面,还要保证缩短加工时间,减少刀具的磨损,从而降低成本,因此关键是解决零件的定位装夹和刀具的选用问题。根据零件图样,经过工艺分析后,制定出以下加工工艺流程:

1.锯床下料,500mm每根。

2.普通车床粗车外圆、去硬皮,外圆留有足够的精车余量。

3.用两台数控车床分开工序加工:(一)号车床用来加工左端,车外圆到60,粗、精车V型槽和端面槽到尺寸要求、再切断工件调头。

技术要求:①外圆Ra为1.6,其他Ra3.2;②长度公差为±0.10,外圆直径公差为0至-0.08、孔公差为+0.05至0;③V型槽底倒圆角R1、其他未注倒角0.5X450;④工件不得有缺陷;⑤表面无刮伤和毛刺。

4.(二)号数控车床用专用的套筒来调头装夹V型滑轮来加工右端,可以定位和保证装夹的精度,利用程序和安装在刀架上专用的钻头夹,自动钻中心孔和钻11.8mm的内孔,用镗刀车右端的端面槽和镗孔至尺寸要求并倒角去锐边毛刺。

5.檢查测量无误后,拆卸工件,进行批量加工。在端面槽加工时,如果用端面槽刀来加工的话,会容易造成干涉;如果要调头,一般用普通的套筒或者铜皮包夹时很难保证其定位和效率;改手动为自动钻孔要求钻头必须安装在刀架上,就要求设计专用的钻头夹,如何正确合理的选用刀具、夹具和加工程序也有一定的难度,如选用不合理将直接影响到加工的效率和质量,因此在加工工序中要考虑如何装夹刀具、工件和合理编程的问题。

三、刀具的设计

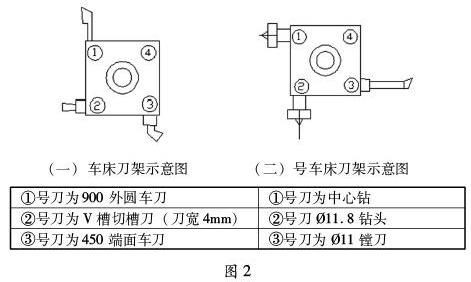

(一)刀架示意图(图2)

(一)车床刀架示意图(二)号车床刀架示意图

①号刀为900 外圆车刀

①号刀为中心钻

②号刀为V槽切槽刀(刀宽4mm)

②号刀11.8钻头

③号刀为450端面车刀

③号刀为11镗刀

(二)钻头夹的设计

由于批量加工数量多,如果采用常规手动钻孔,效率肯定不高。为解决此问题,笔者设计出了一套适合在刀架上装夹加工的专用钻头,如图3所示。

图3是刀架上安装的钻头夹,在右端的是用铣刀将直径为50普通的45#钢圆棒料铣成两个平面的直刀柄,然后套上普通的钻头夹,并按照刀架和卡盘的实际中心来铣两面,刚好装夹时达到卡盘中心的高度,非常方便实用,并且有一定的通用性,可以装夹其他规格的钻头。

四、套筒的设计

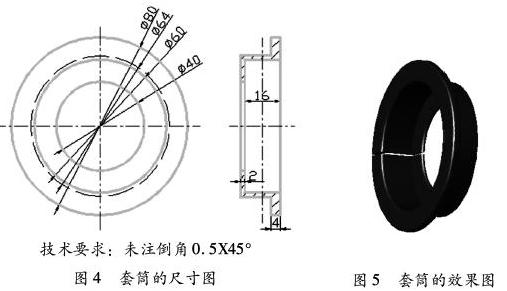

1.套筒的设计(图4)主要是从方便装夹和定位为首要出发点,并用线切割将套筒割开一条2mm的缝,使套筒具有装夹的弹性。

2.工作原理:预留40的孔方便加工12的通孔;用60厚度为2mm的薄壁对工件起到包夹和保护的作用;前面直径80厚度4mm的挡块顶住卡盘可以起到定位的作用;后面40-64的2mm薄壁顶住工件又可以起到限位的作用、可以使工件调头时快速包夹定位、不用再次对刀就可以直接加工,从而节省了时间,套筒效果图见图5。

技术要求:未注倒角0.5X45°

五、实际操作

(一)切削用量的选择

由于材料有硬皮,先用锯床去备长料,普车去硬皮,留1mm余量用数控车床精车。在首件试切时,对工艺和切削用量进行调试,总结出了以下合理的切削用量,从而保证了加工效果和进度。

1.外圆半精车时,主轴转速为800 r/min,吃刀深度为0.6mm,进给速度F0.15~0.20mm/ r,采用一次走刀加工完成、留精车余量0.4mm。

2.外圆精车时,主轴转速为1000r/min,进给速度F0.15 mm/r,采用一次走刀加工完成。

3.端面槽粗、精车采都采用一次走刀,每次切深都是1mm、主轴转速为800r/min、进给速度F0.15 mm/r。

4.粗车V型槽时,主轴转速为500 r/min,进给速度F010mm/r、留精车余量03mm。

5.精车V型槽时,主轴转速为800 r/min,进给速度F010mm/r、采用一次走刀加工完成。

6.切断工件时,主轴转速为500 r/min,进给速度F010mm/r。

7.中心钻定中心时,主轴转速为1200 r/min,进给指令G01 X0 Z-2 F50。

8.钻118通孔时,主轴转速为600 r/min,进给速度F015mm/r。

9.内孔精车时,主轴转速为1000r/min,进给速度F012mm/r ,采用一次走刀加工完成。

(二)零件加工重点、难点分析

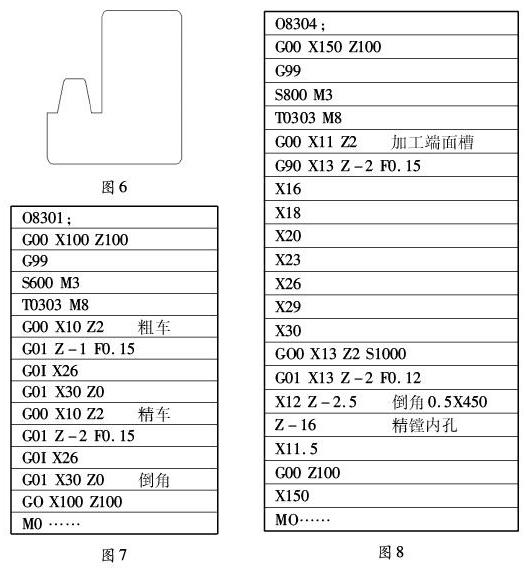

1.加工V型槽要点。粗加工用循环指令G72,用切槽刀来粗车,取W2、R0,留余量U0.2;精车用G70,因为V型槽精度要求相对较高,测量又不方便,可按图纸要求,用线切割加工出相应的样板(图6所示)来测量,这在批量加工中很方便测量。

2.加工端面槽,左端因为有个2X450倒角退刀,可选择450端面车刀来加工编程如图7所示。

3.加工右端面槽和镗孔12,选择用镗刀来加工,编程如图8所示。

4.加工时的注意事项。

(1)装钻头和镗刀时务必使刀尖中心要对准卡盘轴线中心,装高或者装低了会使钻孔偏心,可用校准件打百分表对刀,在首件试切时要调整好刀具的状态,确保能稳定加工。

(2)工件在用套筒装夹时,为保证工件的同轴度和垂直度(与端面),在装夹时务必装正夹紧,如发现转动时偏心应严格的打表校正好其同轴度和垂直度。

(3)加工過程中随时抽样检查,特别是用样板来检查V型槽,发现刀具磨损应及时修改刀补参数,保证零件精度。

(4)工件要夹紧,以防在车削时打滑飞出伤人和扎刀。

(5)在车削时要充分地加注乳化液冷却,能减少工件和车刀的受热,使加工表面更好地达到要求,并延长刀具的使用寿命,节约生产成本。

(6)遵守安全文明生产。

通过实际加工生产,证明加工生产工艺流程、刀具和夹具的设计、程序编制及切削用量选用合理、可行,缩短了加工时间,提高效率,降低了劳动强度,为批量生产节约了成本。

责任编辑何丽华