贵州某硫铁矿采场顶板合理跨度优化数值模拟研究

2019-07-11张明清郭军业蒋文强詹子强

李 东,张明清, 2, 3,郭军业,蒋文强,詹子强

贵州某硫铁矿采场顶板合理跨度优化数值模拟研究

李 东1,张明清1, 2, 3,郭军业1,蒋文强1,詹子强1

(1.贵州大学 矿业学院,贵州 贵阳 550025;2.贵州非金属矿产资源综合利用重点实验室,贵州 贵阳 550025;3.喀斯特地区优势矿产资源高效利用国家地方联合工程实验室,贵州 贵阳 550055)

合理的矿房跨度是保证矿山高效安全生产的重要因素之一。根据大林硫铁矿的采场布置情况,选用FLAC3D三维数值模拟软件,建立三维数值模型,结合矿山实际施加合理的初始条件和上部地应力,分别以16,18,20 m的矿房跨度按照爆破进尺和实际开采顺序对矿体进行模拟开挖,对开挖后的不同应力分布规律以及顶板位移情况进行研究分析比较,从而得出较优的矿房跨度为18 m,为该矿的开采设计和高效安全生产提供了重要 依据。

矿房跨度;数值模拟;应力分布

长期以来,采场结构参数的优化一直是众多学者研究的重点,常见的优化方法有经验公式法[1]、物理模型试验法[2]、数学力学分析 法[3]和数值模拟分析方法等。但不同的方法适合于不同的矿山和具体的地质条件,本文采用数值模拟的方法对大林硫铁矿的矿房跨度进行优化。

矿房跨度是采场结构中非常重要的参数。通常,矿房跨度越大,顶板岩体中央部位出现的拉应力也就越大,当拉应力达到其抗拉强度极限时,顶板开始发生断裂破坏[4]。确定采宽与留宽(采留比)是条带开采设计的核心内容,也是决定地表减沉效果、煤层采出率和矿井经济效益的关键[5−6]。空场法开采条件下矿房跨度和矿柱尺寸,应根据地质条件、矿石及围岩硬度、空区暴露面积等因素综合确定[7]。因此,开展优化矿房跨度数值模拟研究,对保证矿山安全生产具有重要意义[8]。

1 工程背景

大林硫铁矿属于新建矿山,区间内主要矿体倾角为12°~28°,平均为23°。矿层厚度为0.73~5.60 m,平均2.32 m,矿体形态简单、地表不允许陷落。经分析比较,该矿山采用条带空场嗣后废石、尾砂充填采矿法。该方法具有生产能力大、劳动生产率较高、工艺简单、采矿成本低等优点,非常适合开采该矿山。通过采用嗣后废石、尾砂充填处理采空区,可保证回采对地表影响。矿块沿矿体走向连续布置,由于矿体较缓,矿块斜长大,设计考虑分段开采,控制矿块斜长60~100 m,分6~9个分段。沿矿体走向和倾向60~100 m布置矿块,倾向上方不留顶柱,下方留设5 m宽连续底柱,采场高度为矿体厚度,采用“隔一采一”的开采顺序对矿体进行回采[9−10]。由于是新建矿山,又因地质条件的特殊性,矿房跨度并不能完全通过经验公式确定,因此本文通过Flac3D进行数值模拟分析以获得较优矿房跨度,在保证安全生产的条件下最大程度提高矿石回采率。该矿的特殊性在于矿体的直接顶板是厚度为0~0.50 m的煤线,间接顶板是泥灰岩,煤尘无爆炸危险性,自燃倾向性为Ⅲ类(不易自燃)。考虑煤线位于硫铁矿层上部这一特殊地质条件,为避免开采过程中煤层自燃,同时避免煤层混入硫铁矿会影响矿石品质,对后期矿石加工带来影响,增加精矿生产成本,设计在硫铁矿层爆破之前,先放炮剥离顶煤再开采下部硫铁矿,剥离下来的含矸煤炭运出地表作为采场充填的材料。导致了留设矿块宽度的不确定性,因此有必要对其进行研究。

2 数值模型与模拟分析

根据矿体埋藏情况可知首采区位于水平标高600 m,处于地表以下210 m左右。根据矿山提供的地质地形图、钻孔柱状图、钻井柱状图、采矿方法图等用FLAC3D建立矿体模型。模型的X轴方向为矿体倾向方向,Y轴方向为走向方向,Z轴方向为矿体垂高方向。依据采矿方法图划分矿块,矿块沿矿体的倾向长度为60 m,走向长度即矿房跨度,矿体模型倾角按平均23°建立。根据工作面所在硫铁矿岩层柱状图,采用逐层分组建模法,从下往上将整个计算模型分为7 层,建立三维立体模型。模型长为160 m,宽为100 m,高为60 m,矿体赋存情况如图1。在图1中,2号层为硫铁矿部分,3号层为煤层。

图1 矿体模型

2.1 本构模型选择

一般情况下岩石均可看做弹塑性介质,在一定的应力作用下表现为线弹性变化,超过临界值则表现为塑性变化。对于岩石一类的材料,在塑性变形时具有明显的体积变形,因而必须考虑到体积应力的影响,故计算中覆岩采用弹塑性本构模型,屈服准则采用摩尔−库伦准则,本构模型为摩尔−库仑模型。

2.2 边界条件设定

根据模型建立情况,取地表以下150 m 处为模型边界顶部,固定模型前后左右及下部边界,施加在模型顶部的初始垂直应力,根据上覆150 m 厚的岩层平均重量计算,取值为2.5 MPa,水平自由。

2.3 岩石物理参数选取

根据本构模型选取,需用参数有:体积模量、剪切模量、抗拉强度、内聚力、内摩擦角、密度等。各岩层的物理力学参数依据地质勘查结果并结合实际情况合理修改,具体参数详见表1。

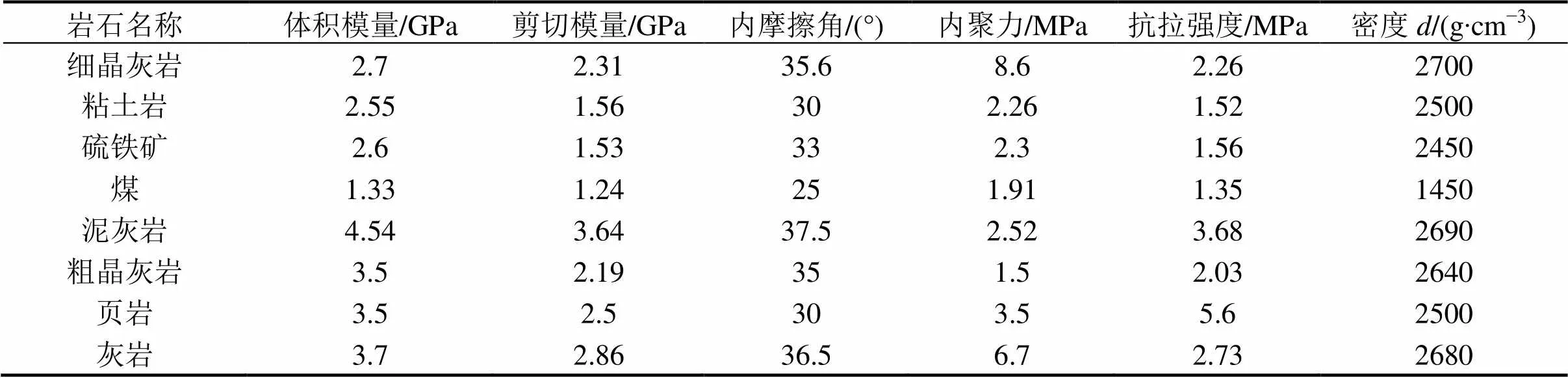

表1 各岩层物理参数

2.4 矿房跨度模拟分析

在保证安全生产的前提下,矿房跨度可以说越大越好,但往往这个临界值难以确定,一般都是取经验值或者较小值。本次模拟是在固定其他采场参数不变,只改变矿房跨度的条件下进行开挖模拟。根据矿山实际地质条件,已有的采矿设计参数和采矿方法,再根据相邻矿山的采矿现状,分别对矿房跨度为16,18,20 m进行研究分析。针对上述3种矿房跨度,用FLAC3D软件分别进行开挖模拟,对顶板关键点进行位移监测,对开挖后的采场进行应力分析和位移分析。

2.4.1 应力分析

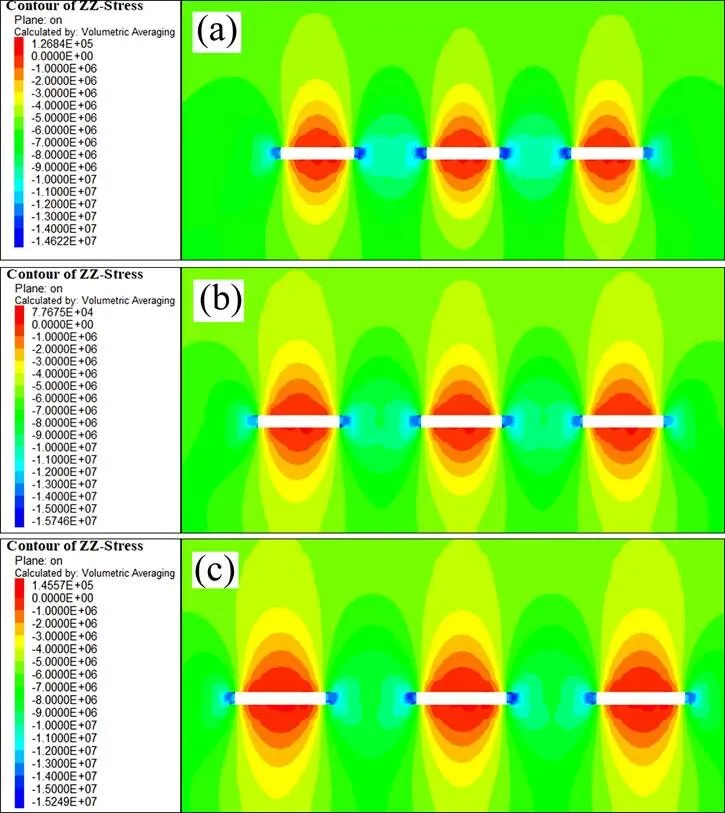

开挖完成后开挖部分采场形成采空区,通过切片可以得到相应的竖向应力云图见图2。

从图2可以看出,开挖后矿房顶底板处于卸压状态,压应力向采空区两侧集中。矿房跨度为16 m时,竖向应力的−14.6~0.13 MPa;矿房跨度为18 m时,竖向应力为−15.6~0.08 MPa;矿房跨度为20 m时,竖向应力为−15.2~0.15 MPa。矿房跨度为16 m和18 m时采场顶板呈现压应力状态,底板局部呈现拉应力状态,但远小于底板岩石抗拉强度。矿房跨度为20 m时,矿石回采后顶板两侧有小面积拉应力呈现,底板局部呈现拉应力状态。

(a) 跨度为16 m;(b) 跨度为18 m;(c) 跨度为20 m

2.4.2 位移分析

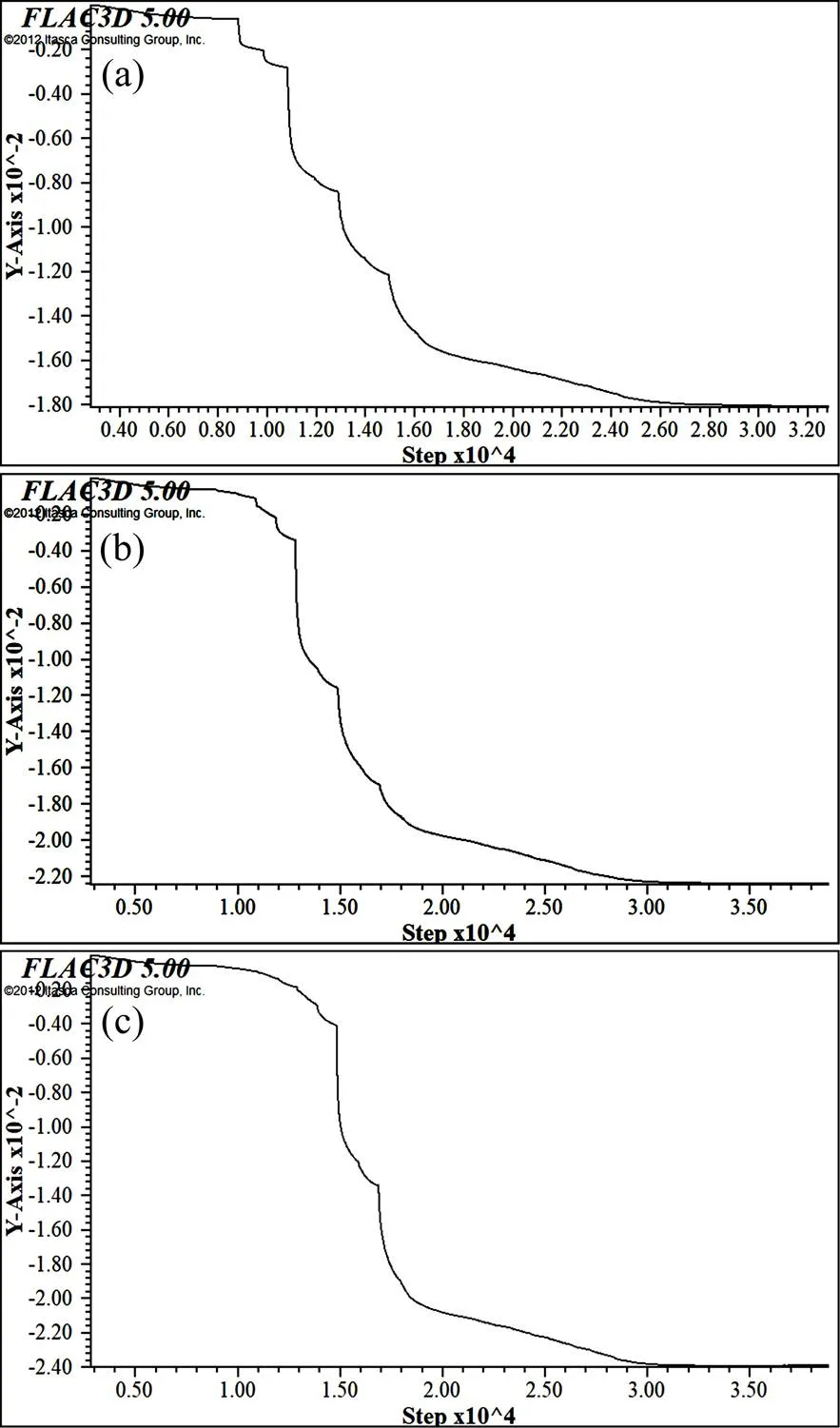

采场分层顶板竖直方向累计位移如图3所示。因模型开挖前已消除地应力作用下的位移,所以得到的位移曲线为采场开采引起的顶板变形量。

由图3可知,当矿房跨度为16 m时顶板最大下沉量为18 mm,当矿房跨度为18 m时顶板最大下沉量为22 mm,当矿房跨度为20 m时顶板最大下沉量为24 mm。

(a) 矿房跨度为16 m;(b) 矿房跨度为18 m;(c) 矿房跨度为20 m

参照《铁路隧道监控量测技术规程》及《公路隧道施工技术监测规范》所提出的容许极限相对位移判据:对于埋深50~300 m的Ⅲ级围岩,跨度12 m<B≤20 m时,隧道初期支护拱顶相对下沉量极限量应为0.95%,即拱顶下沉减去隧道整体下沉值与原拱顶至隧道底部之间的距离之比约为0.95%。经计算,隧道顶板允许极限沉降量为29.4 mm。开挖完成后,矿房跨度为20 m时,该矿房顶板最大下沉量为24 mm,与顶板最大允许下沉值非常接近。根据采场顶板最大下沉量分析得出,当矿房跨度为20 m时,顶板存在冒顶的风险。

3 结 论

建立大林硫铁矿三维数值模型,根据现场地应力实测数据,施加合理的初始应力条件,对3种不同的矿房跨度进行开挖模拟,进行应力分析和位移分析,得出以下结论。

(1)矿房回采后,应力重新分布,矿房顶底板处于卸压状态,压应力向采空区两侧集中。矿房跨度为20 m时,围岩影响范围明显增大,应力集中较明显,顶板小面积呈现拉应力。

(2) 根据顶板位移监测曲线可知,矿房跨度为20 m时顶板下沉量较大,对矿石回采存在一定的安全 隐患。

(3) 通过综合分析,3种不同的矿房跨度中,建议选取矿房跨度为18 m进行开采,在顶板煤层较厚时可以适当减小矿房跨度,无煤层的矿段矿房跨度可以适当增加。

本次模拟研究是该矿的首采区,即为浅部采场,并未考虑深部采场的稳定性。随着矿床开采向深部延伸时应重新进行稳定性分析,以确保高效安全生产。若顶板存在不完整情况,需进行管缝式锚杆挂网支护,采空区采用废石和尾砂进行充填。为避免矿房回采结束后发生大面积冒落,可视矿体顶板稳固程度,在顶板围岩较为破碎地段增留点柱,采用锚杆控顶,黏土层厚度较大的区域,可采用锚索支护。

[1] 李 楠.多分区开采矿山采场结构参数优化[J].矿业工程,2014, 12(04):12−14.

[2] 刘洋树,李安平,王 刚,周 明.VCR法采场结构参数优化的相似模型实验[J].有色矿冶,2011,27(02):10−15.

[3] 任红岗,谭卓英,蔡学峰,黄真劲.分段空场嗣后充填法采场结构参数AHP-Fuzzy优化[J].北京科技大学学报,2010,32(11): 1383−1387.

[4] 姚高辉,吴爱祥,王洪江.白牛厂矿节理化岩体力学参数与采场安全跨度评价[J].矿业研究与开发,2010,30(04):59−62.

[5] 高明中,余忠林.煤矿开采沉陷预测的数值模拟[J].安徽理工大学学报(自然科学版),2003(01):11−17.

[6] 陈绍杰,范洪冬,谭志祥,张宏贞.多煤层条带开采地表移动预测参数分析[J].煤炭工程,2010(12):64−67.

[7] 龚新华,侯克鹏,杨志全.缓倾斜铝土矿空场法开采矿房跨度研究[J].轻金属,2014(09):14−17.

[8] 梁胜增,闻 磊.铜山铜矿回采顺序优化数值模拟研究[J].矿业研究与开发,2015,35(04):16−19.

[9] 宋卫东,杜建华,尹小鹏,唐国友.金属矿山崩落法开采顶板围岩崩落机理与塌陷规律[J].煤炭学报,2010,35(07):1078−1083.

[10] 宋卫东,徐文彬,万海文,王文潇,王文景.大阶段嗣后充填采场围岩破坏规律及其巷道控制技术[J].煤炭学报,2011,36(S2): 287−292.

(2018−10−12)

李 东(1993—),男,贵州务川县人,主要从事金属矿山安全开采技术研究,Email: 1419173650@qq.com。