船舶应急防碰撞系统的设计与研究

2019-07-11谭恒涛马全党成思源

谭恒涛,马全党,谢 娜,成思源,刘 念

(1.武汉理工大学 能源与动力工程学院,武汉430063;2.武汉理工大学 航运学院,武汉430063;3.武汉理工大学 交通学院,武汉430063)

近年来石油化工业发展迅速,海上石化运输量激增,然而由于中大型液货船应急避碰能力差,导致船舶碰撞事故多发,尤其是2018年1月在东海海域发生的 “桑吉”轮事故,给航运业的正常发展及海洋环境的治理防护带来了严重的负面影响。

1 液货船应急防撞方法研究现状

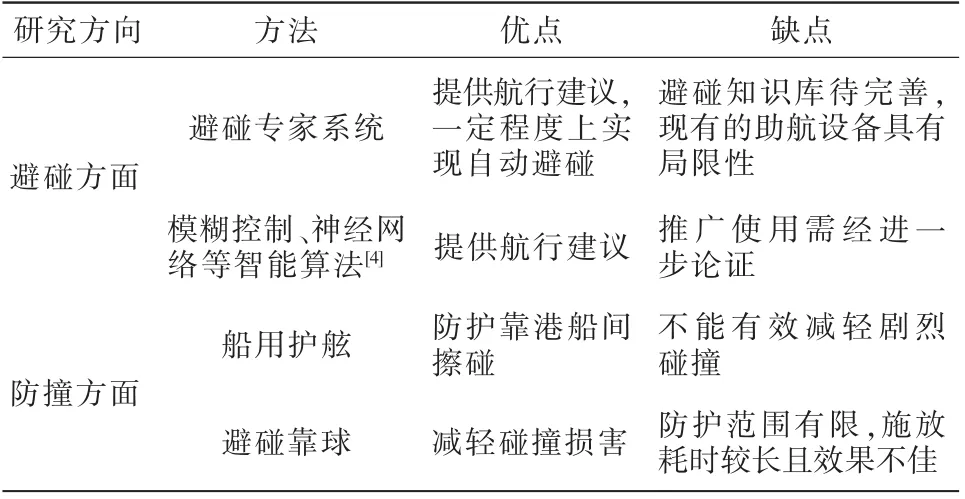

国内外学者对液货船的应急防撞问题展开了大量研究,研究结果(见表1)虽然对避免或者降低船舶碰撞事故损害具有一定的成效,但都存在着明显的功能片面性,在多变的水上环境中难以充分发挥实际作用[1]。

表1 船舶防碰撞方法及其对比Tab.1 Ship anti-collision methods and comparison

对近年来连续多起船舶碰撞事故[2]的分析发现,现有助航设备可靠性差[3]、船员疏忽及防护装置效果不佳等问题使船舶碰撞具有一定的不可避免性。为此,结合液货船的特性设计了一种船舶应急防碰撞系统,可在船只交汇时预测危险区并分级预警,在激烈碰撞前释放防撞气囊,以有效提高船舶的应急能力,降低碰撞后船舶的破损程度。此外,采用非线性分析软件LS-DYNA 对气囊的防护效果进行仿真分析,在船舶撞击中实时监控船舶受力。仿真结果表明该系统的气囊防护模块具有显著的防撞能力。

2 系统整体架构

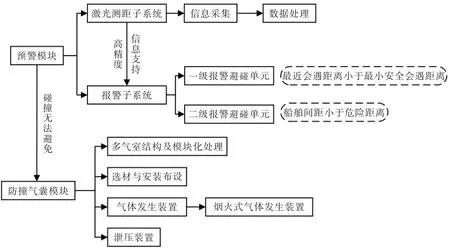

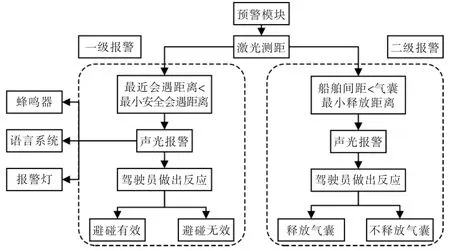

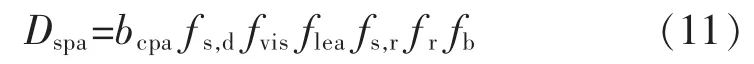

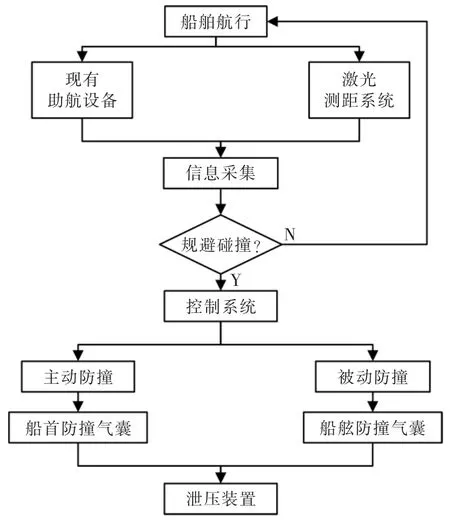

船舶应急防碰撞系统分为预警模块和气囊防撞模块两大部分。①预警模块 通过激光测距子系统对障碍物或来船进行扫描处理,其报警子系统根据船舶间距的大小起到分级预警的作用。②气囊防撞模块 采用多气室结构及模块化处理的气囊,具有较好的防护能力;选用的烟火式气体发生器具有成本低、产气快的优点;其泄压装置可控制气囊的排气,避免因其内部压力过大而发生爆炸。船舶应急防碰撞系统的工作原理如图1所示。

图1 系统原理Fig.1 System schematic

3 预警模块

3.1 激光测距子系统

激光测距子系统通过二自由度云台驱动激光测距传感器,实现水平和垂直方位的动态扫描,实时监测周围船只或障碍物与本船的相对方位和间距,通过数据处理得出来船的相对速度、航向和船位等信息。

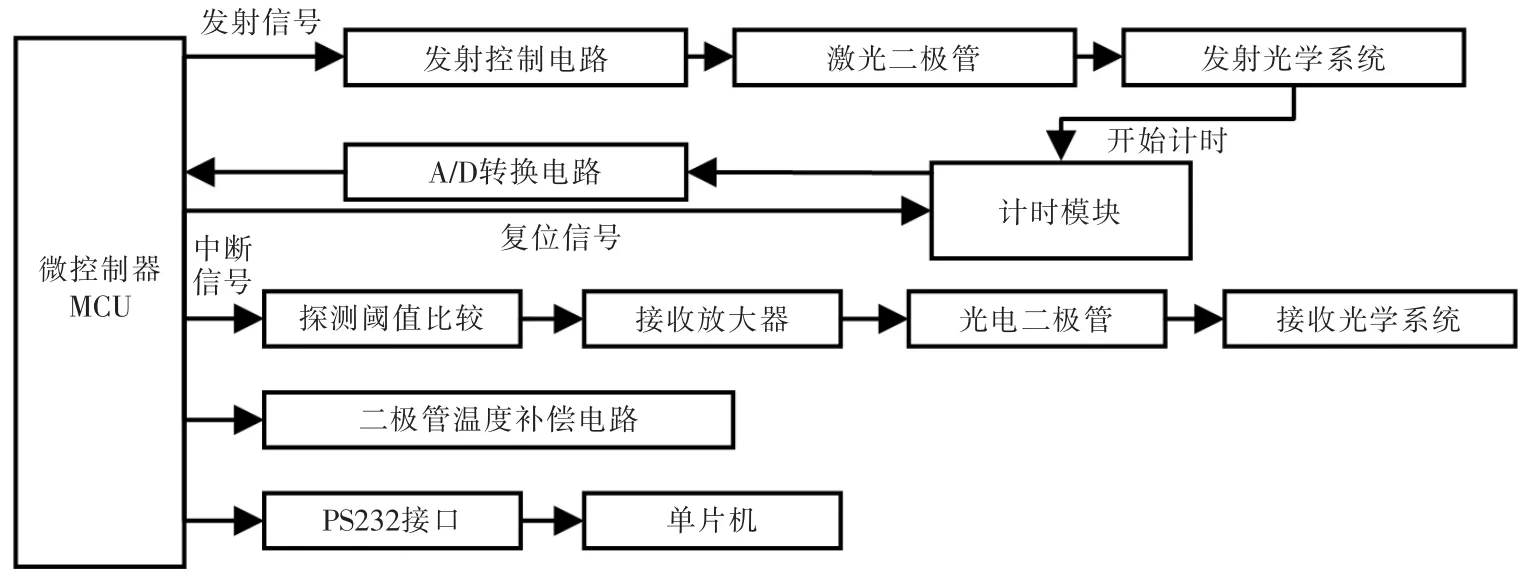

1)ZDM 激光传感器 该传感器由控制单元通过RS232 接口发送指令控制其测距及自检,构建独立通信系统[5]。为保证测量的准确性,采用船首布置1 个、船舷两侧分别布置3 个激光传感器的方案。其工作原理框图如图2所示。

2)二自由度电动云台 该云台采用蜗轮、蜗杆及齿轮传动结构,配备有水平、竖直方向的高性能电机,通过单片机控制云台带动固定在云台上的激光传感器,可实现水平方向0~355°区域和垂直方向-90°~90°区域的立体测量[6]。

3)AT89C52 单片机 该单片机是一个低功耗、高性能CMOS 8 位单片机,RS232 接口直接与单片机串行口相连,构成数据采集单元。

图2 ZDM 激光传感器工作原理Fig.2 ZDM laser sensor working principle

3.2 数据处理

在此排除风速、水流及船舶操纵性能的影响,在船舶会遇时,通过己船M(即搭载激光测距传感器的船)测量目标船J(即被监测船)的相对航行参数,一般航行状态下将船舶运动看作是质点的直线运动[7]。M和J 两船的相对航行参数如图3所示。

图3 相对航行参数Fig.3 Relative navigation parameter

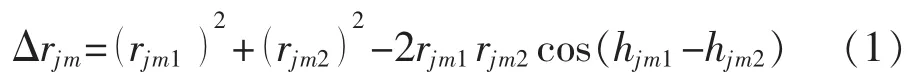

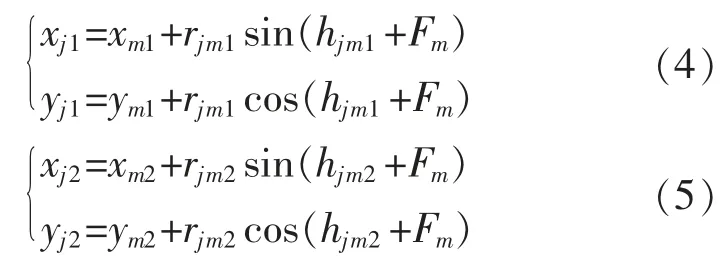

在图3所示的坐标系中,设M 船在t1,t2时刻的位置分别为(xm1,ym1)和(xm2,ym2);航向为Fm;分速度分别为um,x,um,y。激光测距子系统测得J 船在t1,t2时刻的相对位置分别为rjm1,rjm2;相对方位角分别为hjm1,hjm2,由图3 的几何关系可得J 船在Δt=t2-t1时间间隔内的相对位移Δrjm为

相对速度ujm与直线M′J′的夹角为

于是得到目标船J 对己船M 的相对速度,即

因此己船M 在t1,t2时刻相继测得目标船J 的位置分别为

如径向距离rjm1与大地坐标x 轴的夹角为T,则目标船J 的真实速度为

若hjm1<0,即J 船在M 船的左舷,方程中ujm为正,否则为负。

J 船的航向为

在此,式(1)—式(8)中所有角度的符号规定为:顺时针旋转的角度为正,反之则为负。

3.3 分级报警子系统

分级报警子系统有一级报警避碰单元和二级报警释放单元,包括报警灯、蜂鸣器与人机界面等。其工作原理如图4所示。

系统利用采集的来船信息计算出最近会遇距离。当最近会遇距离DCPA(distance to closest point of approach)小于最小安全会遇距离[8]DSPA(the minimum Distance of the Safe Point of Approach)时,触发一级报警避碰单元,蜂鸣器发出警报,报警灯发出黄色信号,同时联合语音系统进行危险提示,以提醒驾驶员调整航线。

当系统监测到船舶间距D(distance)达到气囊最小释放距离MinD (airbag Minimum release Distance),二级报警释放单元启动,蜂鸣器及语音播报启动,报警灯发出红色信号,驾驶员可通过消声按钮解除声音警报,此时人机界面询问是否释放气囊,一旦气囊释放,报警灯熄灭。

图4 报警系统工作原理Fig.4 Alarm system working principle

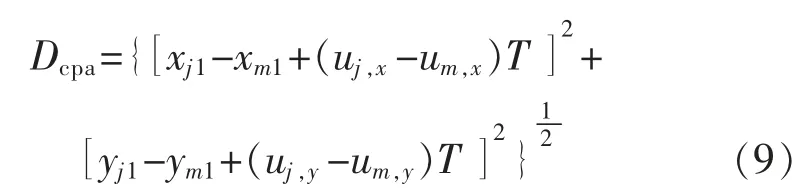

3.3.1 DCPA 及DSPA 模型建立

假设,所有相遇船只都沿直线航行,这时目标船J 与己船M 的DCPA 为

其中

船舶可根据测量数据提前预测是否存在着碰撞危险。在确定DSPA 时,需考虑目标船的相对运动状况及船舶自身因素,因此采用最小最近会遇时间MinTCPA(time to closest point of approach)决策模型[9],该模型更加符合实际情况。

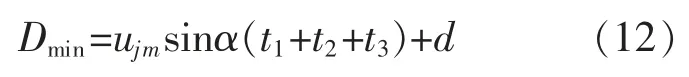

式中:bcpa为船舶会遇时船舶领域模型的椭圆短半轴;fs,d为船舶领域系数;fvis为能见度系数;flea为船长换算系数;fs,r为船速比系数;fr为目标船距离换算系数;fb为本船的让路责任系数。

3.3.2 MinD 模型建立

经查阅文献并咨询业内人士,船舶驾驶员面临判断时的反应时间平均为2~3 s,还需要为驾驶员设置不超过5 s 的观察时间,此处总反应时间取8 s;为保证气囊充气成型并发挥作用,需要考虑气囊充气成型所需的时间[10],仿真计算结果气囊可以在1 s内充气成型;同时气囊完全充气成型的直径约为6 m,为保证气囊的防撞效果需要将此段距离计入所求距离中;此外为提高准确性,引入松弛时间来消除系统误差,将此时间设置为2 s。

两船在即将发生碰撞的过程中,大多数处于匀速或加速度较小的减速状态,因此可将船舶的运动简化为匀速运动进行计算。该简化使MinD 值偏大进而使方案更安全:

式中:Dmin为气囊最小释放距离;α 为两船航向的夹角;t1为反应时间;t2为气囊充气成型的时间;t3为松弛时间:d 为气囊成型后在水平方向远离船体的最大距离值。

4 气囊防撞模块

该系统在液货船船首及船舷处均布置防撞气囊[12],可选择性地释放碰撞将发生位置的气囊。激光测距子系统实时监测两船间距,通过递推算法[11]对两船间距进行预测,若判断两船间距到达阈值,立即释放应急防撞气囊。其工作流程如图5所示。

图5 气囊工作流程Fig.5 Airbag work flow chart

防撞气囊内部为类蜂窝式结构,每个气室单独充气,有利于加快气囊的成型速度[12],并提高其结构强度。同时,还对应急防撞气囊进行模块化处理以适配不同规模的船舶,将整船所需的长气囊平均分成若干数量的分段气囊,每个单元通过高强度固定绳索紧密连接构成一个整体。

气囊采用双层织物结构设计,承力层选用成本低、强度高、耐化学性好的聚酯纤维;由于气囊气密层材料必须具有较好的抗挠裂性和抗磨损性[13],在高温下可保持材料强度,故选择带有硅酮涂层的Vectran HS 纤维作为气密层材料。此外,气囊的外部涂层采用聚四氟乙烯,具有较好的防腐和耐热性能。

针对船舶碰撞事故中“交叉碰撞”发生概率较高[14]这一特点,该系统选择在船首及船舷处安装防撞气囊。其中,船首外板中上部布置2 个环船首的“U”型气囊,船舷两侧各布置1 个横向圆柱型气囊。

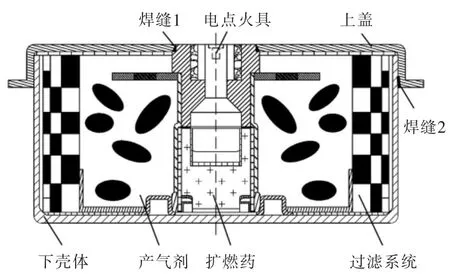

该系统选用烟火式气体发生器,其结构如图6所示。电子点火器接收到点火信号后立即点燃产气药剂,可放出大量气体将气囊弹出。气体发生器设计主要包括外壳体(含排气孔)、过滤系统、点火装置和产气药剂设计。

图6 气体发生器结构Fig.6 Gas generator structure

系统选用强度较高、质量较大的材料制作外壳体,排气孔大小不一。当产气药剂开始燃烧、气体发生器内部压力上升时,先后冲破大直径孔膜与小直径孔膜,从而保证药剂稳定燃烧。传火药立足于选取污染小的绿色药剂,传火药选择点火感度、点火能力和环保性俱佳的B/KNO3;产气药剂由Sr(NO3)2和NH4NO3(氧化剂)、CH4N4O3(可燃剂)、聚乙烯醇(黏合剂)、MnO2(催化剂)组成。为使生成的气体向零污染方向发展,以零氧平衡进行计算得出药剂质量配比[15]为m[Sr(NO3)2]∶m[NH4NO3]∶m[CH4N4O3]=25∶26∶49(由于催化剂和黏合剂的含氧量很少,故计算时忽略)。

为减小气囊受到的冲击,防止其因压力过大发生爆炸,在此设计了一种主动泄压装置。该装置包括软排气口和限压组件。软排气口与囊体无缝衔接,在气囊内部压力未达到临界压力值时保持闭合状态,压力超过临界压力值时,软排气口打开可形成气流通道,开口面积与压力成正相关。

同时,为避免产气时气囊内部压力瞬间超过软排气口打开的临界压力值,还设计了一种在气囊内部压力未达到预设压力值时可一直保持密封状态的限压组件。当气压达到预设值时,电磁锁迅速解锁从而控制气囊开始排气(软排气口打开的临界压力值<预设压力值<气囊爆破压力值)。具体结构如图7所示。

图7 泄压装置结构Fig.7 Structure of the pressure relief device

5 防护效果的仿真试验

防护效果的仿真试验主要研究气囊完全展开后在船舶碰撞过程中的缓冲特性,故在此基于非线性分析软件LS-DYNA 利用控制体积法,对气囊的防撞效果进行建模及仿真。

5.1 碰撞形式

在其他条件均相同的情况下,船首垂直碰撞船舷与其他碰撞形式相比具有更大的破坏力,故在此以撞击船船首与被撞船船舷垂直碰撞的形式为例,如图8所示。

图8 船舶碰撞形式示意图Fig.8 Schematic diagram of ship collision form

5.2 气囊模型

在此以舷侧气囊为例,其横向总尺寸为21000 mm,分为14 个长1500 mm 的气囊单元,各单元相互独立,并通过VectranHS 纤维固定绳索连接构成一个整体。为方便建模和计算,对气囊做以下假设:①气囊在压缩过程中不产生变形;②气囊的缓冲作用由囊内气体的压力损失来提供,不考虑气动阻力;③缓冲过程空气流动视为不可压缩流,为绝热过程;④各气囊单元之间、气囊与撞击船船体之间均为面面接触。

5.3 船舶模型

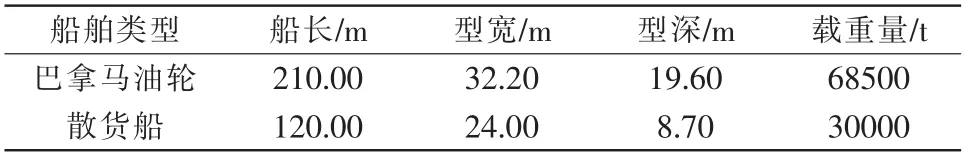

文中选用68500 t 级的巴拿马型油轮作为被撞船,30000 t 级的散货船作为撞击船。

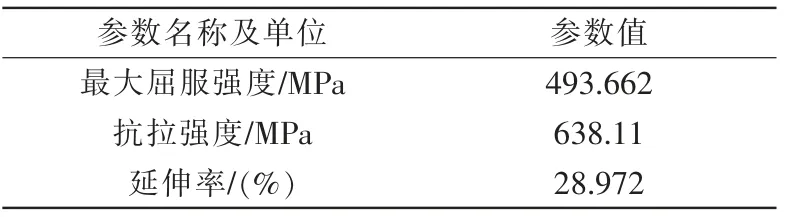

由于船舶结构相当复杂,且所关注的是船舶在有、无气囊防护时受到的最大冲击力,重点在于船体与气囊之间的相互作用,故可将仿真撞击船与被撞船简化为低合金高强度钢构成的壳体。在有限元计算中,两壳体具有撞击船和被撞船的外形,赋予它们船舶的质量、转动惯量,并定义了它们的重心位置。船体材料及仿真被撞船的基本参数见表2和表3。

表2 船体材料力学性能Tab.2 Basic parameters of hull materials

表3 试验船型基本参数Tab.3 Basic parameters of the experimental ship type

5.4 仿真结果分析

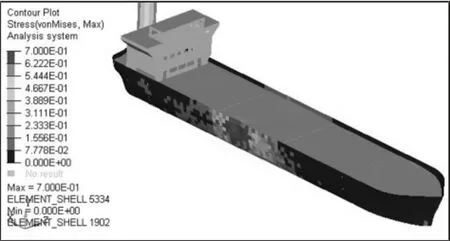

文中控制其它试验条件均相同,对选取的散货船以4 m/s 速度撞击油轮的过程进行对比分析,分析油轮在有、无防撞气囊防护时船体的受力及破损情况。图9和图10 分别为油轮无防护措施和安装防撞气囊情况下,应力最大时刻的应力云图(单位取GPa)。由图可见,油轮舷侧在安装防撞气囊后,受到的冲击力大大减小且受力分布更为均匀。

图9 未加防护措施船体受力示意图Fig.9 Schematic diagram of the hull stress without protection

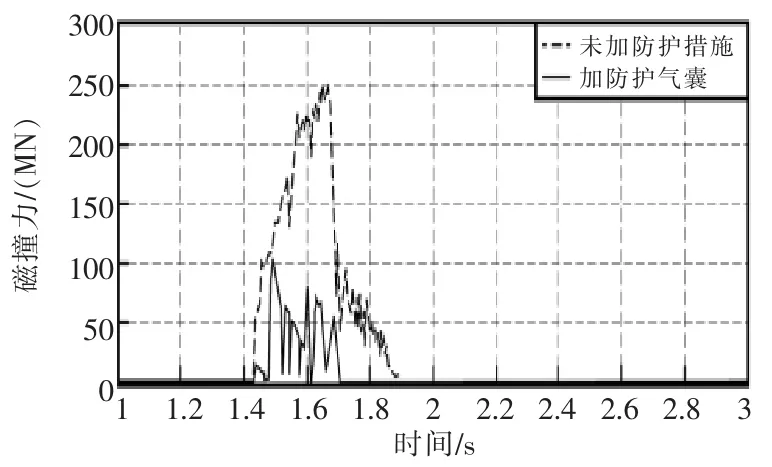

船体受力随时间的变化如图11所示。在船舶无防护措施时受到的最大撞击力为251 MN,安装防撞气囊后最大撞击力降低到了102 MN。通过对比可知,防撞气囊在两船碰撞过程中吸收了大量能量,有效降低了油轮受到的撞击力,并使整个过程的撞击力变化更为平稳。

为得出防撞气囊正常工作及有效缓冲的临界速度,选取不同的撞击速度vt进行仿真计算。即保持初始设计参数不变,分别取vt为1,2,3,4,5,6,7 m/s,分析撞击船的速度对被撞船的影响。同时,对比被撞船在有、无气囊防护情况下的破坏程度,以分析防撞气囊的防护效果。考虑到船舶垂直撞击时对船舶造成的损害较大,设计散货船船首分别以不同速度垂直撞击静止的油轮船舷侧。

图10 加防撞气囊船体受力示意图Fig.10 Schematic diagram of the force of the anticollision airbag hull

图11 撞击力变化历程对比Fig.11 Comparison of the change of impact force

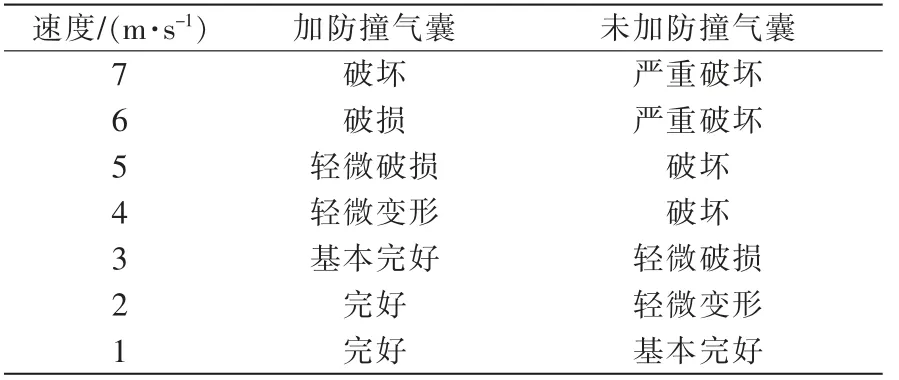

计算结果(见表4)表明,在未加防撞气囊的情况下,油轮舷侧在散货船以3 m/s 的速度撞击时已达到轻微破损程度,即外船壳出现破损而内船壳完好;当散货船以4 m/s 的速度撞击时,油轮舷侧出现严重破坏,内外船壳均破损,存在漏油的可能。

表4 不同速度撞击下船体破损情况Tab.4 Hull damage under different speed impacts

安装防撞气囊后,油轮舷侧可承受散货船5 m/s撞击的冲击力,外船壳轻微破损而内船壳完好,同时将散货船撞击油轮舷侧而导致其出现泄露可能的速度提高到了6 m/s。

6 结语

首次针对液货船提出被动防撞联合主动防撞的理念,在船首及船舷处布设防撞气囊,在两船即将发生碰撞时释放,以降低船舶碰撞的损失风险。该系统采用激光测距与气囊防撞联合使用的方案,可有效规避碰撞并大大提高气囊释放精度。多气室结构防撞气囊通过合理选材并进行模块化处理,同时配备有高精度控制的泄压装置,可有效吸收船舶碰撞中的巨大能量。对系统的研究紧跟工程实践需要,可有效提升液货船的安全性能,也切合MARPOL 公约保护海洋环境的主题。LS-DYNA 仿真分析表明,系统对船舶碰撞具有较强的防护能力,具有很好的实用价值与应用前景,有利于消除“桑吉”轮等船舶碰撞事故带给民众的心理阴影,对于促进“一带一路”和“交通强国”等国家战略的发展具有重要的现实意义。