水泥基复合材料铬污染土壤的固化/稳定化修复技术研究

2019-07-11张晓婉刘景阳朱锦程

张晓婉,王 岩,解 恒,刘景阳,朱锦程

(辽宁工程勘察设计院,辽宁 锦州 121000)

在我国,铬渣堆积量已达250wt,而每t铬渣产生10t铬污土壤[2],铬在土壤中不断蓄积时,会破坏土壤的理化及生物特性[1],降低土壤的生产能力,给农业带来了巨大的经济损失。同时,土壤铬污染对人体健康和生态环境也构成了潜在的威胁,是国际公认的三种致癌金属物之一,也是美国EPA公认的129种重点污染物之一[3,4],因此,修复铬污染的土壤具有重要的理论意义和现实意义。

铬污染土壤修复的方法有很多,其中固化/稳定化技术最为常用。固化技术(Solidification and stabilization)是采用化学方法降低土壤中重金属的可溶性和可提取量,并采用物理方法将污染的土壤包埋于坚固基质之中[5],通常采用的固化材料主要是水泥类和火山灰类胶凝材料。固化技术最先用于处理放射性危险废弃物,时至今日,已广泛应用于处理铬渣、汞渣、砷渣和电镀污泥等;化学稳定技术(Chemical stabilization)就是应用化学反应将污染土壤中的重金属氧化或还原,进而达到降低土壤中重金属的活性[6]。

本次研究采用的胶凝材料为水泥,还原剂为FeSO4,吸附剂为改性玉米秸秆高温生物炭,通过室内实验研究了单掺硅酸盐水泥胶凝材料、复掺FeSO4与硅酸盐水泥胶凝材料以及复掺生物质炭与硅酸盐水泥胶凝材料对铬污染土壤的固化/稳定化效果及机制。

1 实验

1.1 原材料

实验采用的土壤取自锦州市某厂附近,经过人工老化处理得到六价铬含量400mg/kg的污染土壤,普通硅酸盐水泥和FeSO4•7H2O均为市售产品,水泥强度为32.5Mpa,吸附剂是通过对高温热解玉米秸秆得到的生物质炭进行化学改性制备而成的改性秸秆生物炭。

1.2 实验方法

为了全面分析水泥添加量和养护时间、制块压力、还原剂、吸附剂等因素对铬污染土壤固化/稳定化的影响,本次研究共设计了20组实验,实验流程见图1。

图1 固化/稳定化实验流程

(1)单掺胶凝材料实验研究。将胶凝材料与土壤以7:3、6:4、5.5:4.5、5:5、4:6比例均匀混合,制成5cm×5cm圆柱形试体,置于室温条件下养护(14d、28d),对养护好的试块进行无侧限抗压强度测试和浸出毒性测试。

(2)复掺胶凝材料和还原剂实验研究。在胶凝材料和土壤为6:4的配比条件下,加入还原剂为1、2、3、4、5(1、2、3、4、5表示化学计量比,即将Cr(VI)完全氧化成Cr(III)所需要的还原剂量设成1,2、3、4、5表示完全反应理论计算值的相应倍数),制成5cm×5cm圆柱形试体,置于室温条件下养护(28d),对养护好的试块进行无侧限抗压强度测试和浸出毒性测试。

(3)复掺胶凝材料和改性玉米秸秆生物炭实验研究。在胶凝材料和土壤为6:4的配比条件下,分别添加2.5%、5%和7.5%的改性玉米秸秆生物炭,均匀混合,制成5cm×5cm圆柱形试体,置于室温条件下养护(28d),对养护好的试块进行无侧限抗压强度测试和浸出毒性测试。

浸提剂分为三种:浸提剂1为PH=3.2水溶液,浸提剂2为PH=9.16的水溶液,浸提剂3为PH=7的纯净水。

2 结果与分析

2.1 单掺胶凝材料的固化/稳定化实验研究

图2 不同水泥与土壤配比条件下无侧限抗压强度

(1)水泥添加量和养护时间对固化强度及浸出浓度的影响。由图2可见,随着胶凝材料掺量增加,试块14d和28d的无侧限抗压强度均明显提高,但养护28d的试块强度均远大于养护14d的,且在胶凝材料掺量(≤50%)较低时,无侧限抗压强度随掺量增加而更为明显。如掺40%时,养护28d的强度为4.94MPa,掺50%时,养护28d的强度为9.07MPa,掺60%时,养护28d的强度为11.62MPa。当掺量在50%以上时,满足胶凝材料稳定土强度要求,可见,胶凝材料对铬污染土壤具有良好的固化效果。

由图3可知,①养护14d的试块Cr(VI)浸出浓度均高于养护28d的浸出浓度,随着胶凝材料含量的增加,Cr(VI)浸出浓度呈降低趋势,特别是当胶凝材料添加到50%的时候,Cr(VI)浸出浓度降低l个数量级。Cr(VI)浸出浓度受到浸提剂pH和胶凝材料固化程度双重作用,在胶凝材料掺量达到30%以上,胶凝材料固化包裹的效果开始体现,成为影响Cr(VI)浸出的主导因素,因此Cr(VI)浸出浓度随试块养护时间增长而降低。②其他条件一定时,酸性浸提剂下Cr(VI)浸出量最大,其次为纯水,碱性浸提剂最不易浸出。

图3 不同水泥与土壤配比条件下Cr(VI)浸出浓度

(2)压力对固化强度及Cr(VI)浸出浓度的影响

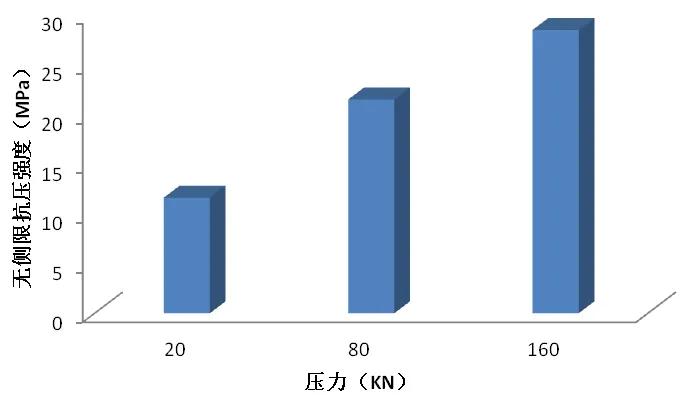

图4 不同压力条件下无侧限抗压强度

随着制模压力增加,无侧限抗压强度不断增强,压力小于80KN时,压力对无侧限抗压强度影响较大(如图4所示)。例如压力为20KN,无侧限抗压强度为11.62MPa,压力为80KN,无侧限抗压强度为21.48MPa。

图5 不同压力条件下浸出浓度

随着压力增加,Cr(VI)浸出浓度逐渐降低(如图5所示),①当压力小于80KN时,随着压力的增加,Cr(VI)浸出浓度降低较快,这是由于压力增加时,试块内部孔隙逐渐变小,结构更加致密,因此,Cr(VI)浸出浓度越低;②当压力大于80KN时,随着压力的增加,Cr(VI)浸出浓度略有降低或基本稳定。这是由于当压力增加到一定程度时,试块内部孔隙基本不再改变,因此,Cr(VI)浸出浓度基本稳定。

2.2 复掺胶凝材料和还原剂的固化/稳定化实验

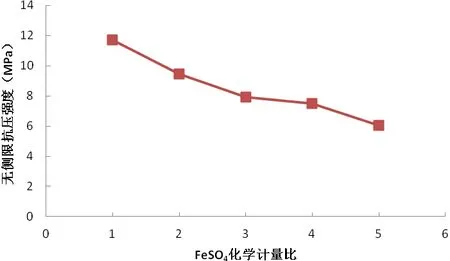

图6 胶凝材料定量下FeSO4对固化强度的影响

图6 为在60%胶凝材料掺量下,通过改变FeSO4含量,在28d养护时间,试块强度变化曲线。从图中可以看出,随着FeSO4含量的增加,试块强度略有减少,当FeSO4掺量为氧化还原完全反应后理论计算值的1倍时,试块强度有11.72MPa;而掺量达到理论计算值2倍时,试块强度为9.43MPa,强度降低2.29MPa,只有l倍掺量是的80.46%;到三倍掺量时,强度与1倍掺量比下降3.82Mpa,降幅达到32.6%。虽然从强度对比上看,大剂量FeSO4的掺入会影响试块强度,但是从数据上看,在2倍掺量下,试块强度仍有9.43MPa,满足试验需求,可以认为在此掺量下对试验进一步的进行没有影响。

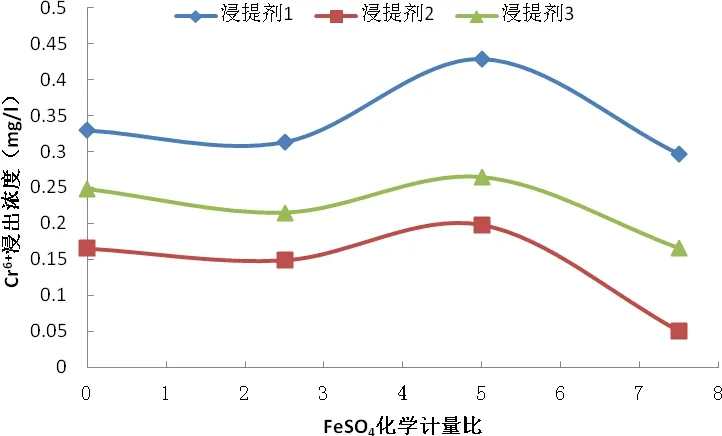

图7 胶凝材料定量下FeSO4对浸出毒性的影响

胶凝材料定量条件下,FeSO4对Cr(VI)浸出浓度的影响(如图7所示),①随着FeSO4掺量增加,三种浸提剂条件下,Cr(VI)浸出浓度均降低,表明FeSO4有良好的还原效果,将一定量的Cr(VI)还原成Cr(III),使得Cr(VI)浓度降低;②定掺FeSO4时,在浸提剂1条件下,Cr(VI)浸出浓度较其他两种浸提剂高,说明在酸性条件下,Cr(VI)更容易析出,是由于酸性条件下,大量Cr(OH)3沉淀溶解形成Cr(III),使得Cr(III)浸出浓度升高,转化成Cr(VI)浓度亦更高。③当FeSO4掺量达到2倍时,Cr(VI)浸出浓度基本稳定,继续添加还原剂对Cr(VI)浸出影响不大,表明Cr(VI)和Cr(III)间的转化已经基本达到平衡。

2.3 复掺胶凝材料和生物炭的固化/稳定化实验

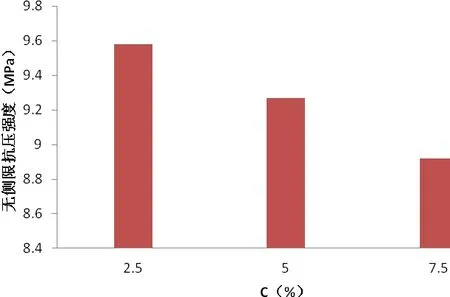

图8 胶凝材料定量下C对固化强度的影响

如图8,随着加入改性玉米秸秆生物炭的增多,试块的无侧限抗压强度逐渐降低。这是由于生物炭为多孔性物质,生物炭的加入增加了固化稳定化试块的总孔容,使其结构更加疏松,进而影响试块的强度。

图9 胶凝材料定量下C对Cr(VI)浸出浓度的影响

胶凝材料中添加改性玉米秸秆生物炭对Cr(VI)浸出浓度有一定的影响,如图9所示,Cr(VI)浸出浓度受到胶凝材料固化和炭吸附双重作用。

①添加2.5%的生物炭时,三种pH值的浸提剂条件下Cr(VI)浸出浓度均有小幅度降低,这是由于添加少量的生物炭虽然一定程度上降低了试块强度,影响了试块强度,但炭对Cr(VI)的吸附作用仍起主要作用,由于生物炭添加量较少,所以Cr(VI)浸出浓度降幅较小。②添加5%的生物炭时,三种浸提剂下Cr(VI)浸出浓度均高于未添加生物炭的浸出浓度,是由于生物炭对胶凝材料固化的影响程度高于生物炭对Cr(VI)的吸附作用,因此,Cr(VI)浸出浓度升高。③添加7.5%的生物炭时,三种浸提剂下Cr(VI)浸出浓度大幅度降低,此时,虽然胶凝材料固化强度亦降低,但因为生物炭添加量足够多,炭吸附起到主要作用,所以Cr(VI)浸出浓度降幅较大。

3 结论

(1)铬污染土壤中单掺单掺胶凝材料时,随着掺量增加,试块强度不断提高,掺量达到60%时,强度已达到10Mpa以上,Cr(VI)浸出浓度也较低。

(2)亚铁盐处理铬污染土壤时,二价铁离子具有还原作用,可有效将Cr(VI)还原成Cr(III),同时还原后产物Fe(OH)3具有吸附作用,进一步的降低土壤中Cr(VI)浓度,添加适量的亚铁盐有利于铬污染土壤的修复。

(3)生物炭对六价铬具有一定的吸附作用,同时也降低了试块强度,不建议利用生物炭对铬污染土壤进行修复。