削弱槽位置对膨胀管分离装置冲击特性的影响

2019-07-11冯丽娜田建东吴晗玲

冯丽娜,李 东,田建东,孙 璟,吴晗玲

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

分离装置是航天运载器上极其关键的部位,其能否可靠工作关系到整个发射任务的成败[1,2]。膨胀管分离装置是航天运载器上常用的无污染线式火工分离装置,其在工作时,不是将导爆索的爆炸能量直接作用于分离连接件上,而是通过填充物作用于扁平管,使其膨胀做功给分离板加载,从而达到拉断或剪断分离板以实现解锁分离的目的。整个作用系统爆炸产物始终密封于扁平管内,既有线式分离装置连接强度高、界面刚度连续的优点,又避免了柔性导爆索等线式分离装置有污染、会产生极高的分离冲击等缺点。然而,膨胀管分离装置仍然是一种工作冲击量级较大的产品,该特性也大大限制了其应用范围,特别是一些临近上面级的部分,仪器设备集成度高,采取降冲击措施的代价较大。因此,为了扩展其应用范围,有必要对膨胀管分离装置开展系统的降冲击改进设计。

膨胀管分离装置最早由美国洛克希德公司研发,经过多年的研究和改进,已形成了包括 Super Zip、Super-Sep、非断裂式的膨胀管分离装置及冗余的膨胀管分离装置等多种构型[3~10]。其中,NASA的报告中,曾采用试验的方法研究膨胀管分离装置的最佳参数组合,建议分离板选择硬度高的材料[11,12]。Kevin等人对削弱槽在分离板端部的分离装置的静承载能力、应力水平、分离功能等进行了仿真计算,并进行了试验验证[13]。然而文献中缺少关于该种类型膨胀管分离装置的详细理论分析及其与削弱槽在分离板中间的传统膨胀管分离装置产生的冲击对比。

在近十几年内,膨胀管分离装置在中国也得到了广泛应用,如用于要求高承载、无污染的分离结构部位。中国对膨胀管分离装置中的分离板也进行过相关的研究,包括分离装置的有限元分析、参数优化[14,15]、试验研究及参数敏感性分析[16]。在冲击环境的研究方面,马治国等人通过有限元分析的方式对膨胀管分离装置冲击的主要来源进行了分析,结果表明,冲击主要来源于扁平管对分离端框的撞击及分离板断裂时因应力释放引起的分离板振动,分析得到两种冲击源对结构冲击贡献分别为55%和45%[17],其研究方法对本文具有很大的借鉴意义。

为了对膨胀管分离装置进行降冲击设计,本文分别从能量分配和受力角度分析了削弱槽位置改变对其产生冲击的影响。根据理论分析和工程实际设计了具有新型分离板的分离装置,对改进前后的结构进行有限元仿真,应用冲击响应谱对改进前后的结构进行了冲击评价,并从能量和应力角度对结构进行了分析。

1 理论分析

1.1 能量分配分析

膨胀管分离装置作用过程是炸药高能量分配和传递的过程,本文将膨胀管分离装置分离过程中的能量分配分成3个阶段:a)炸药爆炸,总能量释放,传递能量给填充物,通过填充物作用于扁平管,使其获得初动能;b)扁平管膨胀变形,挤压分离板,使分离板发生较大的变形,致最终断裂,该过程中的能量包括分离板因大变形产生的变形能,分离板断裂形成新表面的表面能,分离板在断裂后摆动的动能,连接框能量(包括振动的动能及应力波在内部传播的内能),扁平管变形能及剩余动能;c)残余动能、结构变形能和内能等的相互转化及耗散。膨胀管分离装置的典型结构形式及能量的主要分配、传递过程如图1所示。

图1中,连接框能量可继续向上部结构传递,形成恶劣冲击环境,尤其需要控制。在总能量一定的条件下,需将炸药的爆轰能量在上、下两分离体间合理分配。改进方法包括阻断能量之间的传递或改变能量传播方向。连接框的能量主要来自于扁平管膨胀时对其的撞击、分离板断裂时变形能的迅速释放以及分离板摆动的动能。可见,分离板对该部分能量的影响很大,若将削弱槽从分离板与扁平管相互作用的中间部位移至该作用区域的端部,在分离板断裂后,摆动的分离板随下分离体被抛开,可完全切断分离板摆动动能对上连接框能量的输入,进而减少向上部结构的能量传递。

图1 膨胀管分离装置的典型结构形式及分离过程中的能量分配Fig.1 Typical Structure of Expanding Tube Separation Device and Energy Distribution During Separation

1.2 分离板受力分析

膨胀管分离装置的分离过程是靠分离板的变形断裂实现连接体的解锁与分离,因此,需对其断裂模式进行细致的研究。在断裂力学中,一般把断裂分为3种模式:裂纹在拉应力作用下的张开型断裂、裂纹在剪切力作用下的面内剪切型断裂和面外剪切型断裂。其具体受载及变形形式如图2所示。

文学军等通过霍普金森拉杆试验研究了U型槽试件在I/II复合型动态断裂时的冲击特性,结果表明,试件发生纯II型断裂时的应力极值明显小于试件发生纯I型断裂时的应力极值[19]。因此,若将分离板的断裂模式设计为II型断裂则可有效降低装置产生的冲击。

图2 3种断裂模式示意[18]Fig.2 Diagram of Three Fracture Modes

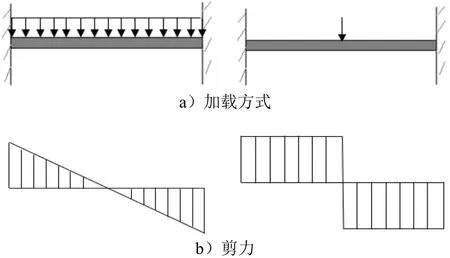

对膨胀管分离装置的分离板部件进行受力分析,将分离板(如图1a中的分离板)提取出来,简化为两端固支的金属梁,扁平管在实际膨胀过程中,对分离板的作用力为中间大两端小的分布载荷,本文分析2种极端加载情况:均布载荷和集中载荷作用。在2种加载方式下,分离板梁模型的剪力及弯矩如图 3所示。

图3 分离板简化模型在不同载荷作用下的受力分析Fig.3 Force Analysis of Simplified Model of Separation Plate under Different Loads

续图3

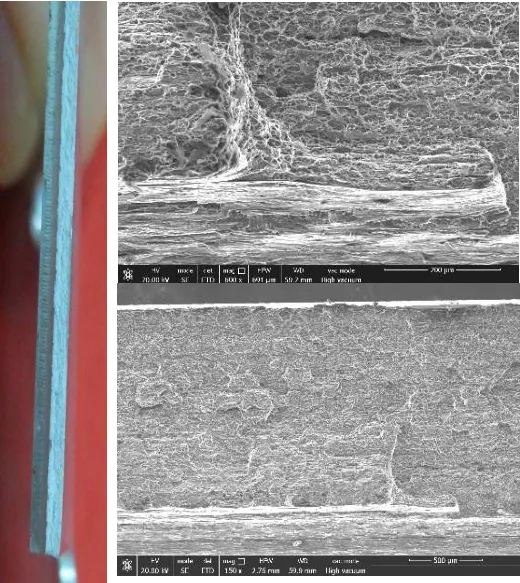

在均布载荷作用下,分离板中间处剪力为零,只受弯矩作用。因此,对于削弱槽在分离板与扁平管相互作用区域的中间部位的常规分离板,其在均布载荷作用下的破坏形式为弯矩作用下发生拉伸破坏,即I型断裂。若分离板承受集中载荷作用,其在中间处拉应力和剪应力都最大,为I/II复合型断裂。分离板在实际过程中的受载形式介于均布载荷和集中载荷之间,为确定其主要失效模式,将断裂后的分离板断口置于扫描电镜下进行微观形貌观察,如图4所示。断裂源区位于削弱槽根部,整个断面均呈正韧窝形貌,表明分离板的断裂模式为受到拉应力作用而发生的塑性断裂,即常规分离板主要为I型断裂模式。

分离板实际受载为分布载荷,可认为是均布载荷和集中载荷的组合,从图3的受力分析可以确定,分离板与扁平管相互作用区域的端部剪切力最大。当采用削弱槽在端部的设计时,可使分离板发生II型断裂。

图4 传统分离板断口形貌特征扫描Fig.4 Scanning Diagram of Fracture Morphology of Traditional Separation Plate

2 有限元仿真

通过理论分析的结果改进分离板的设计,为使分离板发生稳定的剪切破坏,削弱槽两侧刚度应有一定的差异,当分离板削弱槽的上侧与连接框设计为一体时,削弱槽两侧刚度差异最大,首先分析该一体化的分离板。同时不改变分离面厚度、药量等其它参数。使用 HYPERMESH对几何模型进行网格划分,再用LS-DYNA流固耦合算法进行仿真计算,其中,炸药、填充物和空气设置为欧拉单元,其他结构设置为拉格朗日单元。计算的前600 µs通过设置螺栓的热变形给其施加预紧力,600 µs时炸药起爆,计算结束时间为1200 µs。所使用的膨胀管分离装置各部分结构材料参数及计算方法见文献[17],此处不再赘述。分离装置两端连接两个完全相同的端框,端框上设有立方体金属块,用来模拟加速度块,以输出结构产生的冲击,评价结构冲击特性。膨胀管分离装置有限元模型如图 5所示。

图5 膨胀管分离装置有限元模型Fig.5 Finite Element Model of Expanding Tube Separation Device

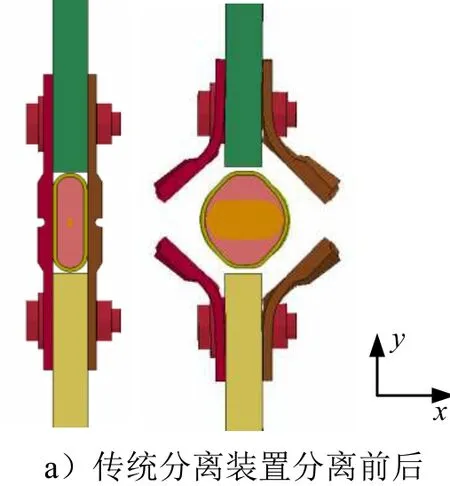

改进前后结构具体形式及分离后的变形图如图 6所示,为清晰显示结构变形,不显示空气域。其中,剪切式一体分离板下端仍通过螺栓与主体结构连接,在相同药量的作用下,削弱槽在端部的分离板实现了稳定的断裂和分离。

图6 膨胀管分离装置分离前后结构变形Fig.6 Structural Deformation before and after the Separation of Expanding Tube Separation Device

然而,这种分离板和连接框一体化的结构工艺上制备难度较大。因此,考虑将这种一体的分离板设计成两瓣,工艺上易于制备,同时保证了削弱槽两侧具有一定的刚度差异,有限元结果表明其分离断裂过程中的变形稳定。结构的上部分再通过短的叉形结构与上部结构连接。这种形式的分离板不仅可改变其断裂模式,且叉形结构引入了界面,可以有效减少冲击波向结构上部的传播,进一步实现了降冲击的目的。该种结构变形前后如图7所示。

3 结果分析

对原始的膨胀管分离装置、剪切式一体分离板构成的分离装置及剪切式分瓣分离板构成的分离装置进行有限元分析,输出上端框同一位置处加速度块的加速度响应,本文给出无量纲加速度a及冲击响应谱SRS,分别为该加速度块的加速度及冲击响应除以3种结构在时间t或频率f历程中的最大加速度值。绘制出加速度-时间曲线和冲击响应谱曲线,如图8所示。

图8 3种结构同一位置冲击结果对比Fig.8 Impact Results of Three Structures

将削弱槽移至分离板端部,可有效降低 y方向加速度值。其中,分瓣式分离板构成的分离装置的加速度值最小。由于分瓣式分离板构成的分离装置变形稳定,降冲击效果明显,且工程中易制备使用,下面将重点分析剪切式分瓣分离板构成的分离装置。

3.1 能量分析

膨胀管分离装置工作过程中,炸药能量向结构传递与分配,在本文的仿真分析中,结构上下端框的质量相同,通过分析端框获得的总能量(包括动能和应力波在其中传播引起的变形能),可以对比改进前后分离装置总能量向结构上下两侧的分配。原始膨胀管分离装置上下对称,上下端框获得的能量相同,在改进结构(剪切式分瓣分离板构成的分离装置)中,结构不对称,炸药总能量向结构上下两侧分配不同。在有限元结果中输出原始结构端框总能量和改进结构上下端框的总能量,如图9所示。

图9 端框总能量对比Fig.9 Total Energy of End Frames

改进结构的上端框能量最小,而下端框能量最大。原始结构端框的能量和改进结构下端框的能量变化曲线都存在极值点。观察有限元结果中结构的变形历程,发现极值点与分离板摆动的最高点和最低点相对应,由此可见分离板摆动对结构能量分配和传递的影响很大。在改进结构中,分离板断开后,摆动部分被抛掉,其摆动的能量不会向结构上部传递。并且将叉形连接结构引入了界面,进一步阻隔能量向上部结构的传递。

3.2 应力对比分析

为观察结构中的受力,选取结构上两个特征单元,输出其应力变化曲线,选取的单元位置如图10所示。

图10 两种结构特征单元位置示意Fig.10 Location of Characteristic Elements of Two Structures

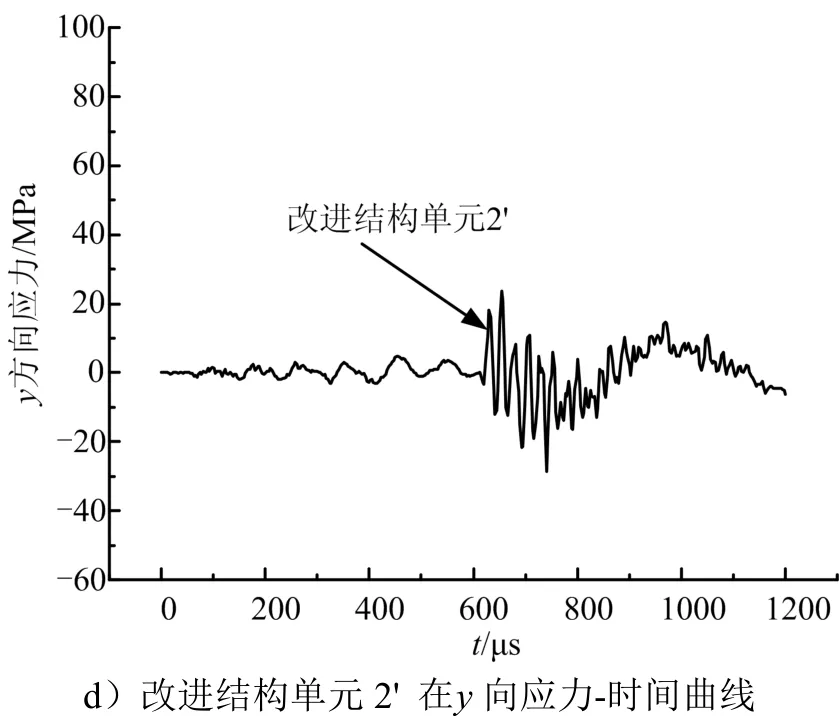

y方向是分离结构向结构上部传递冲击的方向,因此,重点分析两个位置处单元 y方向的应力变化。特征单元应力-时间曲线如图 11所示。同一位置单元应力变化曲线图中的横、纵坐标相同。

图11 两种结构特征单元处的y方向应力-时间曲线Fig.11 Stress-time Curve in y-direction at Two CharacteristicElements of the Two Structures

续图11

对比图11中的应力变化曲线,改进结构的单元y方向的应力明显减少。这与结构的破坏形式相关,改进结构的分离板在剪应力最大的部位发生破坏,受力主要是 x方向,而原始结构是在弯矩最大处结构受拉应力破坏,在破坏后 y方向的冲击比较大。在实际应用中,y方向的冲击主要向上部分(仪器部位)传递,尤其需要控制,改进结构有效控制了该部分的冲击载荷,可改善冲击环境。

4 结 论

膨胀管分离装置的分离板构型对其冲击特性具有显著影响。

a)本文首先对膨胀管分离装置的能量分配和分离板受力进行了理论分析。结果表明:将削弱槽从分离板与扁平管相互作用的中间部位移至该区域的端部,可切断分离板摆动动能向上部结构的传递并使之可在剪应力最大处发生II型断裂模式,进而改变冲击特性。

b)基于理论分析及工程实际,对膨胀管分离装置进行了改进设计。采用有限元分析的方法定量分析了削弱槽位置对膨胀管分离装置冲击特性的影响。分析结果表明:改进后的设计可使能量更多的向下部结构传递,减少上部结构承受的冲击载荷。这种削弱槽在分离板与扁平管相互作用区域端部的改进膨胀管分离装置可有效改善冲击环境。