振动顶尖装置在振动时效中的应用

2019-07-10阴俊霞

阴俊霞

摘 要:机械加工过程中通常毛坯或粗加工后的零件需要进行预备热处理或调质处理,以改变工件的切削性能消除内部残余应力,这道工序通常在热处理车间完成。为了节省生产成本,故采用振动时效的方法来替代普通热处理,最重要的是将振动时效装置移植到工艺装备中,用振动顶尖不但起到支承、定心作用而且能产生激振,达到振动时效的作用从而更加节省工件的加工时间。针对大批大量生产类型将会大大提高生产效率。试验表明本装置既改变了工件内部组织,又保证了零件尺寸的稳定性。

关键词:振动时效;振动顶尖;振动装置;动态支承;振动装置设计

1 概述

振动时效技术是针对机械加工毛坯零件在固有频率下施加交变应力的作用下的振动处理,不但能够均化和消除工件的残余应力、提高工件的抗变形能力和尺寸稳定性,并且延长工件的疲劳寿命、抗变形腐蚀性能及金属材料冲击功能效果明显。振动时效设备更简单、耗能低、效率高并且绿色环保。

在普通机械加工过程当中毛坯件中的残余应力会影响工件的切削性能、零件在各个加工环节当中都会产生一定的内应力将会影响工件尺寸稳定性,因此在机械加工程中对待加工零件进行振动时效处理对改变工件切削性能及提高工件加工尺寸精度十分必要。与人工时效相比较机床用低频振动顶尖对残余应力处理更为彻底并且更为省时、高效、高精度及环保,工件在生产加工环节中减少搬运次数,振动时效处理过程中一次装夹快速振动处理,并且保证工件加工精度及其稳定性,最终与人工时效相比较它更为环保。经过低频振动处理的工件,不仅能够减少残余应力的峰值,而且提高了材料的松弛刚度。

2 振动时效原理的应用及目标设计

低频振动对消除工件应力有着显著效果,其本质是减小工件内部残余应力,或将残余应力均匀化,从而提高材料刚度,这将使工件尺寸的稳定性提高。除此之外,另一个重要因素是松弛刚度,它也对工件尺寸的稳定性起至关重要的作用,所以对工件进行低频振动处理后,工件不只减少残余应力的最值,还提高了工件的松弛刚度。

通常机械加工系统中有若干固有频率,并且工件的固有频率与其结构形状、材料属性和质量有关,并且与工件在机械加工当中的支撑点位置的选取有很大关系。因此对这样一个多固有频率的复杂系统,我们通常会选取一个主激振频率。一般为振动最低的频率也就是一阶共振频率,使工件获取最大振幅。由其选定机加工中粗加工之后,半精加工之前。為了选择合理的激振力范围,我们将用过载系数来反映,还要配合材料的抗拉强度一同分析。

激振力是通过振动气缸产生的,对于振动气缸在压力为06Mpa时最高振动频率:50HZ,最大振动力:5000 N。激振力在宏观上与残余应力的叠加大于材料的屈服极限才能降低工件内部的残余应力。当然激振力也不能过大,如果超过了材料的疲劳极限将导致工件大量变形甚至疲劳破坏,为了选定合适的激振力,我们通过动应力值和残余应力的比值,再配合上不同材料的抗拉强度值来选取大小。首先测出零件残余应力大小,当残余应力值小于工件抗拉强度的25%时,过载系数可大于0.45,但要在疲劳极限之内,当残余应力值大于工件抗拉强度的25%时过载系数要小于0.45。在许多研究成果中,一般针对不同毛坯有一个经验值,工件为铸件时其过载系数在0.2-045之间,焊接件的过载系数在0.1-0.3左右。并且针对铸件,铸铁在一阶激振频率下激振力为2.5-3.5 kgf /mm。

3 振动装置设计

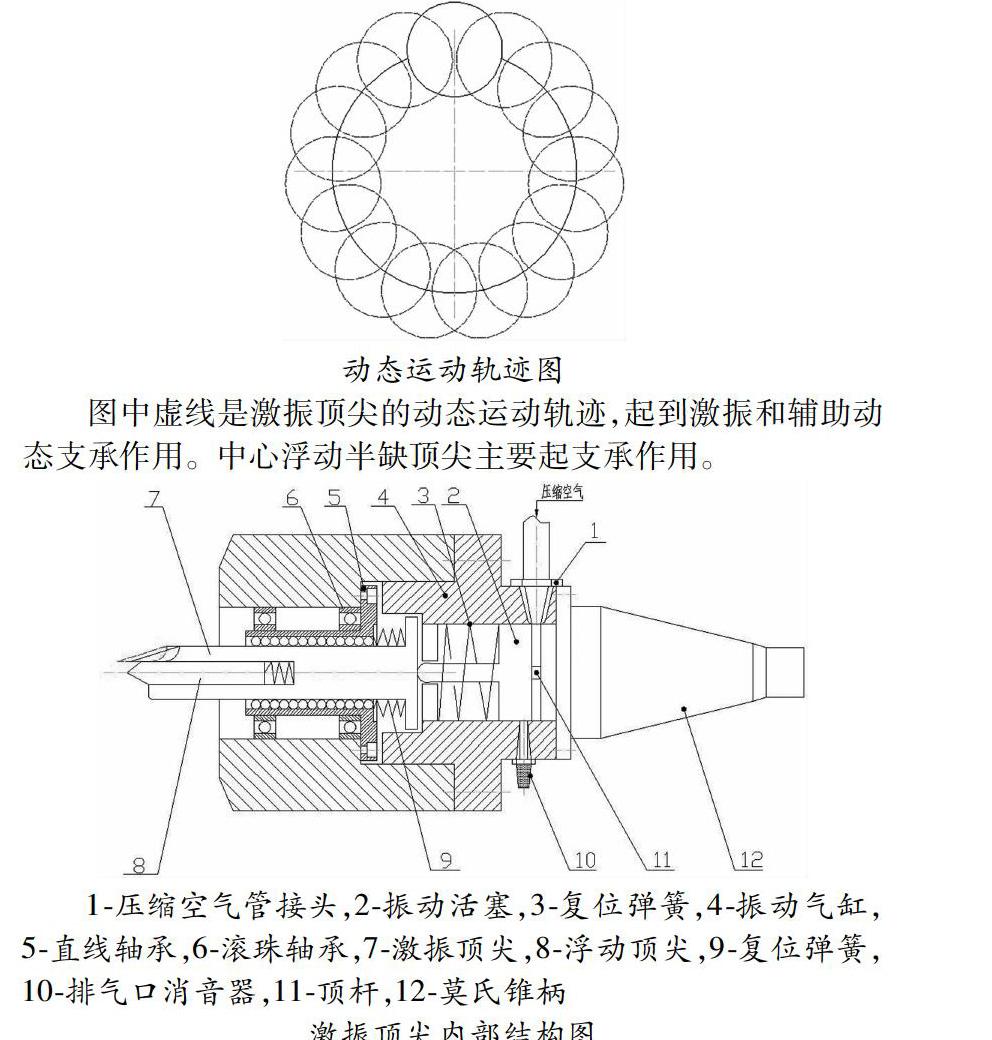

利用机床上普遍的双顶尖装夹方式,本装置全面改变了活动顶尖的结构,使其不只有支承、定位的作用,还兼具激振的作用以达到振动时效的作用。机床用低频振动顶尖主要用于轴类零件的加工,一般安装在普通车床、数控车床或复合式机床上采用低频率、较高峰值的振动顶尖对工件进行单向激振并产生共振的时效处理。激振频率25-50HZ,最大振动力5000N工件一端采用固定顶尖,另一端采用振动顶尖的支承方式。振动顶尖的支承作用是一个动态的支承,既达到支承作用又要满足激振的要求。顶尖与中心孔的接触面如下图:

动态运动轨迹图

图中虚线是激振顶尖的动态运动轨迹,起到激振和辅助动态支承作用。中心浮动半缺顶尖主要起支承作用。

1-压缩空气管接头,2-振动活塞,3-复位弹簧,4-振动气缸,5-直线轴承,6-滚珠轴承,7-激振顶尖,8-浮动顶尖,9-复位弹簧,10-排气口消音器,11-顶杆,12-莫氏锥柄

激振顶尖内部结构图

如图所示,本装置是一种用于轴类零件粗加工后去应力振动顶尖,在振动顶尖具体应用过程中,压缩空气通过压缩空气管接头1进入振动气缸4,推振动活塞2左移使弹簧3压缩,撞击激振顶尖7,一次撞击完成;振动活塞2越过排气口,振动气缸4右腔卸荷,弹簧3复位伸长,振动活塞2右移,撞击激振顶尖7,二次反向撞击完成。如此反复进行直至达到工艺要求。其中浮动顶尖8起到定心作用,保证一定的加工精度。

4 试验检测与结论

4.1 尺寸稳定性及残余应力检测

尺寸稳定性检测是指在振动时效前后对试件的精度进行测量,一种方法是选择几个不同的时间点测量构件的尺寸精度随时间的变化量,另一种是在静置或动态载荷左右之后尺寸精度变化量,两种方法均是用于鉴定振动时效对工件处理的质量。本套装置采用动态载荷法,试件是在动态前后用测量精度为0.001mm/m的电子水平仪和测量精度为0.07um的量块比较仪,沿长度方向分若干段测量其直线度误差及长度,求出测量的变化量。这种方法简单、快速,对振动时效的效果有很好的直观表现。此次试验频率5000HZ、动应力40MPa、振动时间60min.三个n样本均为直径30mm,长150mm圆棒料。

4.2 金相组织比对图

通过振动顶尖振动时效处理后,被测样件在振动前后的金相组织比对图取样件直径30mm长150mm圆棒料端面,分别取振动前后小块试样,研磨、抛光、4%硝酸酒精溶液浸蚀后进行观察如下图:

A振前金相组织图 B振后金相组织图

振动时效使得工件内部组织晶粒细化,机械性能提高,从而证明本套装置能对毛坯件或粗加工后的零件做一个相当于预备热处理和调质处理的振动时效处理。试验表明振动时效对所有的工件都有效果,并能从尺寸稳定性检测和金相观测上得以体现。

参考文献:

[1]朱世根,刘峰,顾伟生,等.振动时效的应用[J]焊接技术,2002,31(6):25-27.

[2]刘先斌,廖兰.机床铸件振动时效处理方法的绿色性综合评价及决策阴.铸造技术,2010,3l(1):48.

[4]胡晓东.振动时效的发展[J].铸造技术,2009,30(3):408-411.

[5]沈华龙,吴运新,郭俊康.高强度铝合金厚板振动时效工艺的研究[J].振动与冲击,2009,28(8):191-194.

[6]饶德林,陈立功,倪纯珍.振动时效技术的研究状况[J].焊接,2004(11):4-7.

[7]陈永岭,尹忠俊.振动时效动应力参数选取的探讨[J].机械设计与制造,2006(4):102-103.

[8]杨剑.降低残余应力的振动时效装置研究与设计[D].武汉大学,2010.

[9]任耀新.高频振动时效装置的研究[D].浙江大学,2006.

[10]李岩舟,蔡敢为,陈渊,黄院星,梁秋练.新型曲轴振动时效装置的设计[J].机械设计与制造,2013.09:25-27.