某热电厂玻璃钢烟囱内筒的铺层设计及现场制作

2019-07-10刘会平

刘会平

(北京大唐恒通科技有限公司,北京 100097)

0 引言

随着我国环保政策的日益严格,燃煤电厂污染物的排放标准逐渐提高。烟气脱硫是燃煤电厂控制SO2排放的主要措施,而湿式石灰石洗涤法烟气脱硫技术是当前应用最多、最成熟的工艺,它解决了大气污染的问题,同时也给脱硫装置带来了严重的腐蚀问题。低浓度的稀硫酸具有极强的腐蚀性[1],同时还要面临氯化氢,氢氟酸等多种腐蚀介质共存的复杂化学环境。

1 玻璃钢的特性

玻璃钢是指由玻璃纤维和树脂,通过适当的方法复合成一种兼具结构性和功能性,且性能优于其任一组成材料的新材料。它具有重量轻、比强度高、可设计性强等突出特点。其耐腐蚀性主要取决于树脂,力学性能则主要取决于纤维。同时,玻璃纤维与树脂的匹配性也很重要,优异的界面性能是玻璃钢作为复合材料具有优于任一组分材料性能的基础。

1.1 优异的耐腐蚀性

玻璃钢烟囱内筒通常选用耐腐蚀性能优异的环氧乙烯基脂树脂及ECR玻璃纤维及织物作为主要的原材料,所制作的玻璃钢烟囱内筒具有优异的防腐蚀性能[2]。

根据武汉理工大学王凯进行的试验[3],比较钛板和玻璃钢在质量分数为1%,5%,10%,15%和温度分别为50 ℃,60 ℃,70 ℃,80 ℃下的硫酸溶液中,两者的外貌、质量及力学性能情况。试验结果表明,在低浓度(1%)硫酸中,玻璃钢和钛板的性能皆保持稳定,随着硫酸浓度增加,两者的性能都发生了衰减,其中钛板的性能衰减更为明显;在 50 ℃模拟烟气冷凝液中,玻璃钢和钛板的性能衰减较为微弱,试验周期内质量变化较小,强度保留率超过97%,玻璃钢的耐腐蚀性能优于钛板。

1.2 整体结构、可设计性强

玻璃钢烟囱内筒由竖直段和水平段组成,竖直段由许多6~10 m的管段首尾相连,管段之间采用对接包缠连接,或者承插连接。连接接口均采用和玻璃钢烟囱内筒本体同样的原材料,在对接连接前对对接口进行打磨操作,确保筒身和接口的界面性能良好。

玻璃钢为各向异性材料,其成型方法多样,结构设计灵活,可根据制品的承载性能进行定制化设计。在满足功能及结构性能的条件下,通过各向异性性能的设计,提高制品的经济性。

1.3 可生产不同耐温性能产品

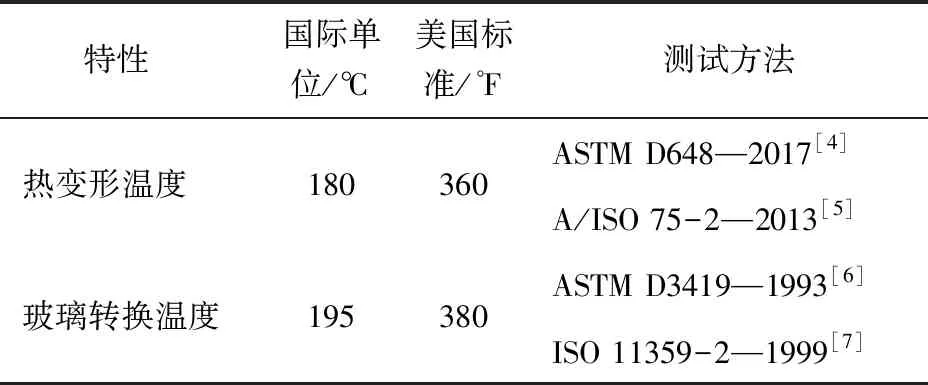

玻璃钢烟囱内筒的耐温性能主要取决于树脂的耐温性能。可以通过选择不同耐温性能的树脂来制作玻璃钢制品。某型号的环氧乙烯基酯树脂参数见表1。

表1 某型号树脂参数Tab.1 Parameters of a certain resin

从上表可见,树脂浇铸体的玻璃转换温度为195 ℃,玻璃钢制品的长期耐温性能可达205 ℃,可满足耐温性能高的火电厂烟气极端工况下长期使用的要求。

1.4 设计、制作、施工标准完善

国外应用玻璃钢烟囱内筒起步很早,截至目前已有近40年的历史,已经形成了完善的设计、材料选择、制造、施工、质量保证和控制方面的标准。随着我国玻璃钢烟囱内筒的应用,经过大量的分析计算,给出了不同直径玻璃钢烟囱内筒的最低厚度值并详细地阐述了玻璃钢烟道设计、制造等方面的内容[8-11]。

2 玻璃钢烟囱内筒的铺层设计

2.1 项目概况

某2×350 MW热电联产机组工程,锅炉排放的烟气采用石灰石-石膏湿法脱硫工艺处理,不设烟气旁路系统,也无烟气换热器(GGH)。脱硫系统正常运行时烟囱入口温度为45~50 ℃,事故状态下短时烟囱入口温度≤180 ℃(持续时间≤10 min)[9]。烟囱排烟内筒中运行的烟气压力范围为-1.0~1.0 kPa。

烟囱结构形式为套筒式,烟囱筒身的钢筋混凝土外筒壁与排烟内筒体系脱开布置;钢筋混凝土外筒壁与排烟内筒体系间分别在43.5,56.0,71.0,109.0,147.0,185.0,208.0 m 标高设置有7层夹层平台,供日常巡查和检修维护使用。

钢筋混凝土外筒壁高度为210.0 m,顶部外直径11.0 m,壁厚0.3 m;底部±0.0 m处外径为21.0 m,壁厚0.6 m,底部设有6.0×6.0 m烟道接孔、8.0 m×10.0 m(宽×高)施工安装孔等。

2.2 结构形式

本项目玻璃钢排烟内筒设计为悬吊式。顶部设计避雷针并将其与外筒的壁雷系统相连接,顶部平台设计防雨帽,185 m标高夹层平台为排烟内筒体系竖直段的承重平台,71 m标高夹层平台为排烟内筒体系水平段的承重平台,109,147,201 m标高夹层平台为止晃平台。

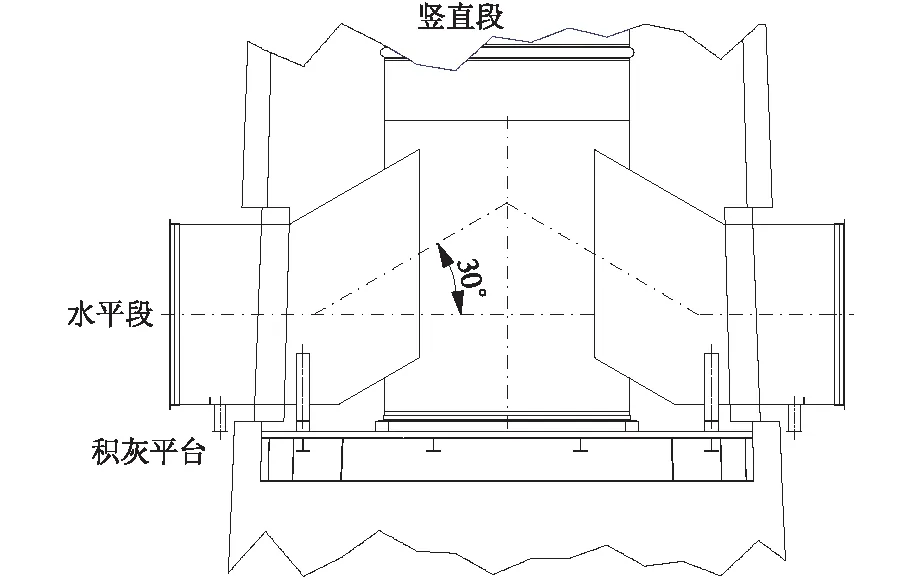

排烟内筒顶部标高为210.0 m,等直径圆环柱体状,内直径为7.2 m。2台机共用1个排烟内筒,因此竖直的排烟内筒在底部90°弧形弯折形成两个水平布置的内烟道后,在钢筋混凝土外筒壁外侧分别与两台机组的外接烟道通过膨胀节法兰连接,水平段为5.0 m×5.3 m(宽×高)的矩形,如图1所示。玻璃钢烟囱内筒的设计厚度为20 mm。

图1 底部三通部分Fig.1 Tee joints at bottom

2.3 玻璃钢排烟内筒的原材料选择

本项目的正常运行温度为5~50 ℃,玻璃钢制品的耐温性能主要取决于树脂基体的玻璃转换温度(Tg)和热变形温度(HDT)。本项目选用长期耐温80 ℃、耐腐蚀性能优异的环氧乙烯基脂树脂SW 905-2; 纤维选择ECR纤维及织物作为主要的原材料。

2.4 玻璃钢排烟内筒的铺层设计

玻璃钢烟囱内筒同时具有结构性和功能性,功能性主要指耐腐蚀性、耐温性及防紫外辐射性能。其具有内衬层和外表面层2个功能层,内衬层由玻璃纤维表面毡、喷射纱及网格布组成,主要作用是防腐蚀、防渗漏;外表面层由喷射纱及具有防紫外功能的树脂胶衣组成,主要作用是防腐蚀、防老化。结构性是指其力学性能,针对本项目设计了2种铺层,见表2。

表3 原材料用量及成本比较Tab.3 Comparison of raw material dosage and cost

表2 结构层详细铺设方式Tab.2 Detailed layout of structural layers

注:FW为缠绕纱层,纤维方向与轴向成90°;UNI为单向布层,纤维方向与轴向平行。

2种铺层的外表面层相同,主要区别在于:VB的内衬层增加了一层短切纤维层,以满足内衬层的厚度要求,使其具有优异的耐腐蚀性能;VB的结构层是缠绕层18层,单向布14层;VA铺层的结构层组成是缠绕层15层,单向布24层。

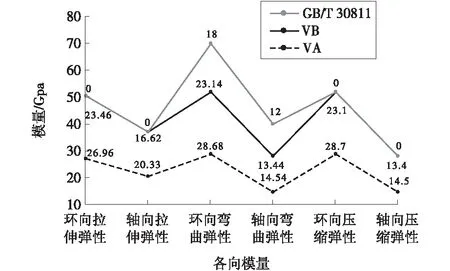

依照标准GB/T 1446—2005《纤维增强塑料性能试验方法总则》[12]、GB/T 1447—2005《纤维增强塑料拉伸性能试验方法 》[13]、GB/T 1448—2005《纤维增强塑料压缩性能试验方法》[14]、GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》[15],分别对2种铺层进行取样,对其各方向的强度及模量进行测试,测试数据如图2、图3所示。2种铺层的力学性能差距不大,且均高于GB/T 30811—2014《燃煤电厂用玻璃纤维增强塑料烟囱内筒》的要求值,均满足要求。

图2 2种铺层的环向、轴向的拉伸、压缩机弯曲强度对比Fig.2 Comparison of the circumferential/axial tension between 2 types of layers and the bending strength of the compressor

图3 2种铺层的环向、轴向的拉伸、压缩机弯曲模量对比Fig.3 Comparison of the circumferential/axial tension between 2 types of layers and the bending modulus of the compressor

2.5 铺层的经济性比较

本项目的排烟内筒直径为7.2 m,以8.0 m长的标准段为例,其材料用量情况见表3。

由表3计算可知,碳纤维表面毡、玻璃纤维表面毡、胶衣的用量相等,采用VA铺层的单向布用量多819.84 kg,树脂用量多241.95 kg(相应的促进剂多2.42 kg,固化剂多4.84 kg),而缠绕纱少248.19 kg,喷射纱少57.14 kg。以树脂26 元/kg、促进剂25 元/kg、固化剂55 元/kg、单向布15 元/kg、缠绕纱8 元/kg、喷射纱10 元/kg计算,采用VB铺层可节省原材料成本约16 000 元。

3 玻璃钢烟囱内筒的现场制作

3.1 制作前准备

检测车间的环境温度、湿度是否满足要求,同时进行缠绕设备、模具的准备,原材料出库、计量、记录备用。各岗位施工人员及相关工器具到位。

制作前要特别注意进行凝胶试验,以确定最佳的固化剂及促进剂的配比。一方面保证有足够的操作时间,另一方面保证产品的固化。

3.2 制作过程

玻璃钢烟囱内筒的内衬层由富树脂层、表面毡层及喷射纱层组成,其主要功能是防腐蚀;结构层由缠绕纱、单向布交替缠绕成型,主要承担力学性能;外表面层由喷射纱及树脂胶衣层组成,主要作用是防紫外线、防老化。

管段制作完成之后制作玻璃钢加强筋,喷胶衣,脱模,存放在指定场地进行后固化。

竖直段采用缠绕成型管段,每段长8.0 m,设置2个加强筋,段与段之间采用对接包缠。水平段方形烟道采用手糊制作,后两者采用对接包缠连接。

3.3 VA与VB的工艺性能

现场制作时,VB铺层采用1层单向布与1层缠绕纱作为主循环单元,相比2层单向布与1层缠绕纱的主循环单元,具有更好的浸润性能。VA铺层的2层单向布之间则需要注意使用压辊以保证良好的浸润。

4 结论

玻璃钢作为一个整体结构,其具有优异的耐腐蚀性能及结构设计性能,且可根据电厂的设计温度选择适合的产品,适用于火电厂湿法脱硫后烟囱;同时,VB铺层具有更好的工艺性能、原材料成本更低,是燃煤电厂玻璃钢烟囱内筒现场制作的较好选择。