发电厂灰库扬尘综合治理技术及应用

2019-07-10黄权浩李德波冯永新周杰联

黄权浩,李德波,冯永新,陈 拓,周杰联

(1.广东电力发展股份有限公司沙角A 电厂,广东 东莞 523936;2.广东电科院能源技术有限责任公司,广州 510080)

0 引言

目前,燃煤电厂环保尤其是扬尘改造亟待发展[1-2]。某发电厂Ⅱ期机组由于现行干灰卸料设备在运行时存在卸料时间长、扬尘大等问题,对周边设备造成了严重的二次污染并极大地影响了环境。同时,上述问题的产生恶化了运行人员的操作环境,增大了运行人员的维护工作量及成本并严重危害到运行人员的身体健康(AQ4202-2008《作业场所空气呼吸性煤尘接触浓度管理标准》中规定,作业场所空气呼吸性粉尘浓度不得高于5 mg/m3)[3]。目前已经有多个发电厂进行了相关改造且取得了良好的效果[4-7],较为典型的有:大唐三门峡发电厂通过对原灰库布袋除尘器、排尘风机、散装机除尘器及干灰库料位计进行合理改造,有效解决了灰库冒灰的问题[4];花园发电厂则通过改造干灰卸料设备改善了周边环境[5]等。现阶段,该机组干灰处理量减少湿灰处理量增大,使得灰库干灰无法及时往外运输,灰库灰位常年维持高料位,导致了灰库扬尘大等问题。因此,为防止灰库灰位出现高料位及扬尘污染以保障机组良好运行,急需对传统卸灰系统进行更新改造。

本文通过应用新型散装机系统对卸灰系统进行技术更新改造,成功解决了干灰库扬尘这一问题,减少了周边环境污染,使得灰库系统综合性能大为提高,每年节约维护费用50 万元以上。

1 原系统概况及其主要问题

1.1 Ⅱ期输灰系统

该发电厂Ⅱ期为2×300 MW 机组,采用卧式四电场静电器,每台炉输灰系统在电除尘器下方设有1 套气力除灰。每电场设有4 个灰斗,每个灰斗下设1 台输送槽,其中一电场的输送槽将干灰送至原灰库和粗灰库;二电场的输送槽既可将干灰送至原灰库和粗灰库,也可送至细灰库;三、四电场的输送槽将干灰送至细灰库。一电场每4个输送槽配置1 根输灰管(分A 侧、B 侧输送),有2 根输灰管;二、三、四电场各配置有1 根输灰管。电除尘输灰系统采用PLC(可编程逻辑控制器)控制方式,通过料位、时间和压力来控制干灰的输送过程,以程序控制为主,同时能进行CRT(显示器)监控并能进行就地手动和远方手动操控。Ⅱ期工程设有3 座钢制锥底干灰库,其中原灰库、粗灰库和细灰库各1 座。每座灰库直径9 m,有效容积500 m3。每座灰库设有2 个卸料口,其中1 个为干灰卸料口。 灰库设置卸料设备运转层,标高5.2 m,干灰卸料设备、 气化风电加热器、加水搅拌机及相应就地控制箱布置在设备运转层上。灰库顶部布置乏气处理用脉冲布袋除尘器、压力真空释放阀及料位计。

1.2 原干灰散装机系统

干灰卸料口接干灰散装机系统,由手动插板门、输送斜槽、脉冲型布袋除尘器、干灰散装机组成,采用气动翻板门实现起闭,电动节流门实现流量控制,手动插板门下装有一检修门。脉冲型布袋除尘器过滤面积为10 m2,其下部的灰斗可作为斜槽的缓冲灰斗,又可承接布袋振落下来的灰,引风机布设在脉冲除尘器上,将净化空气排向大气。干灰散装机布置在布袋除尘器下面,料位信号采用料位风机强压差开关获得,同时针对双进料口的罐车采用双吸嘴以减少扬尘。

1.3 主要问题及原因

(1)散装机负压布袋除尘器处理量过小。

基于该发电厂灰库下每台散装机设计出力100 t/h,应配置不小于135 m3/h 的负压除尘器,而目前除尘器的引风机出力仅为11 m3/h,远不能消除散装机正常工作下产生的正压气流,导致扬尘过大。

(2)散装机设计不合理,密封性差。

散装机内胆设计构造存在缺陷,该厂目前使用的散装机内胆为6 节从小到大直径不同的卸料直管套装组合而成。在卸料过程中,粉煤灰物料下行时随着由小到大卸料直管段的直径放大,空间随之增大,造成粉煤灰松散,装车过程中粉尘扬起较大造成扬尘,负压回流通道粉尘含量较大,除尘器灰斗积灰不能在装车过程中进行有效排空,需要人工清理,运行维护工作量大。

(3)生产效率低。

需多窗口装灰,排灰速度慢,装载1 辆46 t的灰罐车需要近1 h 的时间,给灰库的运转工作带来库容压力。

(4)散装机传动钢丝绳紊乱。

由于散装机内胆设计构造存在缺陷,导致运行过程中不平稳,容易出现卡塞,伸缩节4 组钢丝绳受力不均匀,经常导致未完全受力的传动钢丝绳出现紊乱和托辊。

(5)下灰管堵塞。

原空气斜槽的设备配置造成排气不畅,产生扬尘。运行中负压风道灰量较大,经常由于负压通道气流受阻,形成负压通道真空,散装机外防尘伸缩节向内胆管道吸附,外部气流中断,散装机下料通道在负压真空状态下受阻堵塞。

(6)热控自动失灵。

散装机整体设计不合理,经常由于装车料满信号可靠系数差、运转机械部分不畅等原因导致控制自动经常失灵。

(7)散装机系统隐藏漏灰点。

散装机系统部分组件在使用过程中密封程度变差后形成新的漏灰点。

2 改造方案及效果

2.1 改造目标

根据现场实际情况,提出以下改造目标:

(1)解决跑冒漏灰问题,提高除尘效率。

(2)提高设备自动化程度,提高设备运行稳定性。

2.2 改造方案

2.2.1 跑冒漏灰治理

基于现场运行状况,拆除原有灰库3 套干灰散装机系统设备,改原空气斜槽式卸灰为灰底直排式卸灰。将空气斜槽节流式排灰改为无节流直通式真空负压快速罐装系统,90%的装车过程中装载状态为全开度直通式排灰,装车速度快,可极大提高工作效率。

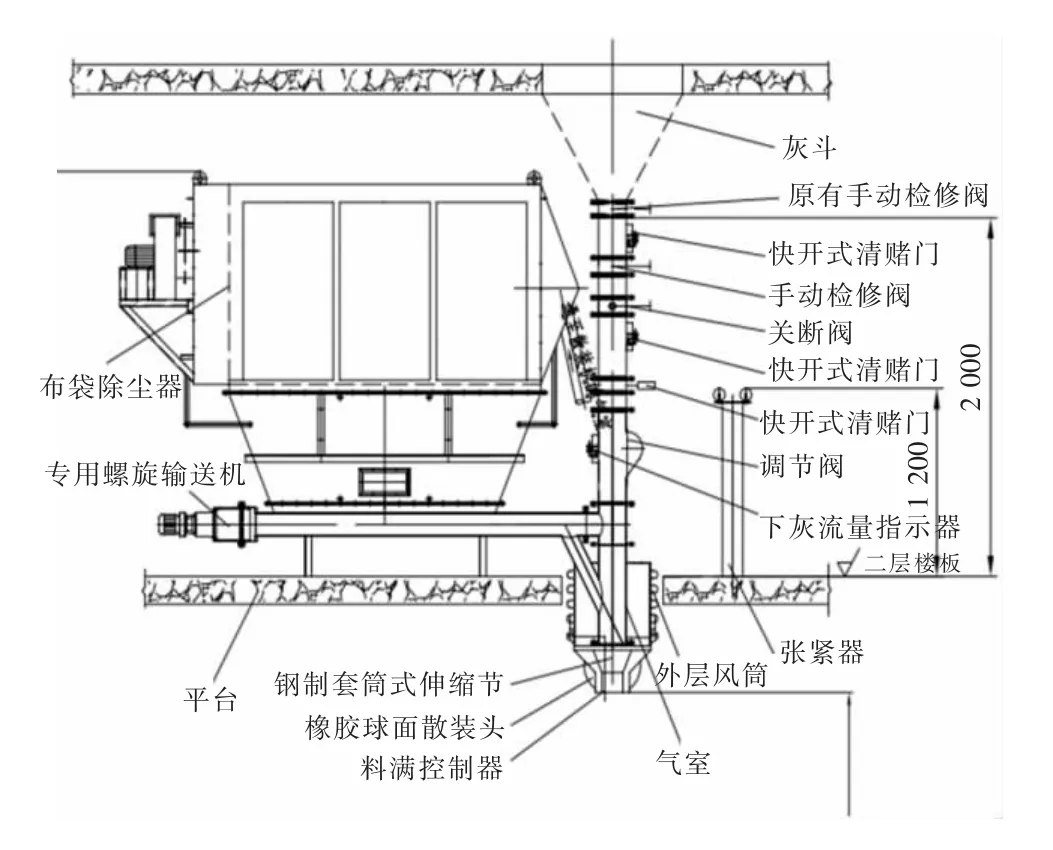

使用新型散装机系统,如图1 所示,替换上球面散装头、密封套筒伸缩节、可伸缩外层风筒布袋、高压高效布袋除尘装置、自润滑密封免维护螺旋输送机等新设备,在装灰过程中关闭除灌装口以外的其他灌口,充分保证各个潜在跑/冒/漏灰点都有防范措施,系统根除灰污染。各部件具体情况如下:

图1 新型散装机系统

(1)球面散装头(见图2)[8]采用耐磨材质弹性球面体设计,具有橡胶缓冲密封性,可实现在装卸过程中与汽车等粉罐圆形进料口无缝对接,提高了粉灰进料口接触面的高效密封性,保证了罐车内负压稳定,在确保不扬尘漏灰的情况下提高装车速度。

(2)与传统设备相比,散装机下灰管采用钢质耐磨密封套筒式伸缩节结构(见图3)[9],使灰粉流与排气气流的通道彻底分开。罐车内气体排出阻力降低,进入除尘系统的气体含粉量大大减少。灰粉流在下料管道内更畅通,使其在不扬尘的情况下增强了灰粉流进入罐车的流动速度,装载时间和工作效率得到大幅提升。

(3)可伸缩外层布筒风袋(见图4)采用高强聚氨酯碳纤维复合材料,骨架不易变形,耐用可靠使用寿命长。 确保罐车内负压,使其排气畅通,提高装车速度的同时保证了密封性。

图2 球面散装头

图3 密封套筒伸缩节

图4 风筒布袋

(4)高压高效布袋除尘装置(见图5)适合于安装在空间高度不足的地点,便于日常维修与布袋的更换保证使用性能。良好的封闭性与运行可靠性可充分保证无泄漏、安全、可靠、效率高、运行振动及噪音小。

(5)新使用的螺旋输送机(见图6)因具有自润滑密封无泄漏免维护的特点,能长期安全可靠运行。 其主轴采用机械密封,具有较好的密封性,可有效避免漏灰、跑灰。

图5 高效布袋除尘装置

图6 螺旋输送机

2.2.2 设备稳定性及自动化程度提高

设计装灰过程中,仅有一个灌口打开装灰。当罐车接近装满时车内负压降低,PLC(可编程逻辑控制器)系统根据罐车内负压降低程度自动控制排灰耐磨陶瓷调节阀的开度,确保装车全过程不冒灰、漏灰及无扬尘。具体新增设备如下:

(1)钢丝绳张紧装器。卷扬装置在产品中采用了三绳独立的钢丝绳防拧绞张紧装置(见图7)[10],使钢丝绳在散装头升降过程中始终保持绷紧状态,有效解决了升降过程中容易产生的钢丝绳松弛、拧绞和打结等问题,提高了设备可靠性、安全性和工作效率。

图7 钢丝绳张紧装置

(2)料满控制装置。散装头上设有料满控制装置(见图8)[11],系统采用音叉和负压双路感应,配以高压喷吹防误动系统确保灵敏可靠。当检测到灰分料罐装到设定料位是能准确可靠地自动停止装料,确保装灰过程不漏灰冒灰,减少环境污染。

图8 料满控制器

(3)下料指示器。装车过程中由于系统无扬尘、全密封,工作情况不明显,因此通过下料指示器(见图9)现场指示,同时将信号输入PLC 显示。

图9 下料指示器

2.3 改造效果

2.3.1 改造前后灰库散装机系统情况比较

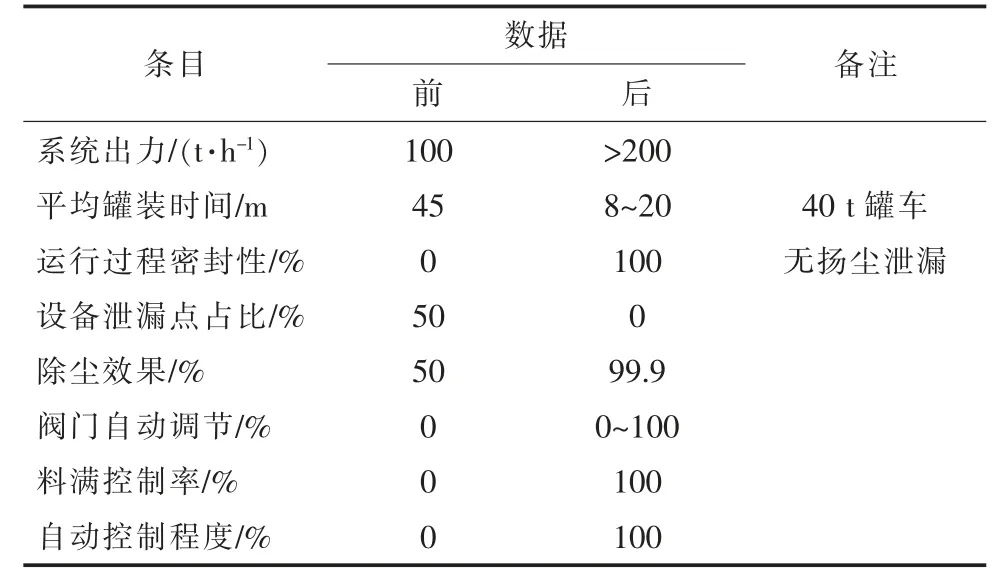

改造前后灰库散装机系统的技术数据对比情况如表1 所示,对比分析可知,系统出力在改造后提高了2~3 倍,装车时间仅为改造前的1/6~1/2,表明灰库贮存粉煤灰的安全性及罐车周转效率得到提高,减少了车辆费用和粉煤灰库存压力。且改造后设备泄漏点减少至几乎没有,可基本免维护,减少了维护成本。此外,改造后散装机系统及罐车运行过程全密封,除尘效果大幅度提高,现场无扬尘及泄露,极大改善了灰库周围现场环境,减少了发电厂生产环境考核压力。

2.3.2 经济及社会效益

干灰散装机系统改造彻底解决了干灰库扬尘及装车时间长的环保技术问题,技术改造所采用的设备具备一键式自动化控制功能,且比较稳定、可靠。系统投产以来,未发生任何故障,几乎未产生维护量和维护费用。对比原有设备,新设备使用寿命延长,提高了灰库系统设备的运行可靠性,保障机组安全运行,改善了干灰扬尘对环境及周边设备的污染,综合性能大为提高,每年可节省维护费用不少于50 万元。该应用不仅在技术上取得了较大的突破,解决了生产中的环保技术难题,而且为相关企业在生产中解决同类问题提供了科学依据,具有广泛的应用价值,对今后发电厂除灰系统的设计有一定的借鉴作用。

表1 改造前后灰库散装系统技术数据

3 结语

通过对某发电厂灰库粉煤灰扬尘综合治理结果的分析判断,该厂灰库装车过程中的设备运行、人员安全、环境污染等方面均有显著改善,达到预期目标。这一改造解决了灰库污染的环保难题,不仅有利于节能环保,也有益于提高企业综合经济效益和社会效益。