隔水管循环注液对深水气井测试管柱温度分布的影响*

2019-07-09陈晓宇孟文波耿凤康

杨 志 陈晓宇 孟文波 董 钊 耿凤康

(1. 西南石油大学石油与天然气工程学院 四川成都 610500; 2. 中海石油(中国)有限公司湛江分公司 广东湛江 524057)

井筒温度分布是深水油气井生产动态分析的必要参数。由于不同油气井的井身结构和周围地层环境及水体的不同,所面临的测试工况不同,其温度分布计算方式与结果也存在差异,而且在高压低温情况下易生成水合物,在泥线以上隔水管外设置管线注入常温循环液则会影响测试管柱内流体温度分布。

从20世纪30年代开始,国内外专家学者对井筒内温度场的分布开展了深入研究,已从Ramay模型单一求解温度模型发展到可同时求解温度和压力的耦合模型[1-2]。2010年,刘通 等[3]基于传热学基本原理和地层、海水段井筒传热特点,建立了深水油气井井筒温度压力耦合数学模型,考虑了变化的环境温度梯度、管斜角、不同环空传热介质、井身结构等因素;2014年,郭晓乐 等[4]提出了结合深水钻井井筒钻井液性能对温度和压力场进行耦合的计算模型;王志远 等[5]提出了深水气井试井过程中考虑天然气焓变化的井筒温度场模型。但是,对于具有特殊循环注液工况的深水气井,现有井温计算方法无法满足测试需要。因此,本文将隔水管循环注入常温水工艺产生的影响引入温度分布计算模型,以确定适合循环注液的水深临界点,并以NW气井为例分析了该工艺在深水气井测试中的适用条件,以期为深水气井测试提供参考。

1 深水气井隔水管循环注液测试工艺分析

深水气井测试时的隔水管循环流程如图1所示,平台上的增压注液装置通过注液循环管线和循环阀将循环液注入隔水管和测试管柱环空,从而在测试过程中构成测试管外环空液体循环,以期改善(提高)测试管柱内温度分布,防止测试时的水合物生成。受海水流动的影响,隔水管外、注液循环管线外温度可视为海水温度分布。当未开泵循环时,测试管柱内的热量通过测试管柱与隔水管环空、隔水管向海水传导;当开泵循环时,测试管柱内的热量可视为直接与环空循环液交换,若某深度处的循环液温度高于海水温度,则有助于提高测试管柱内温度,反之将降低测试管柱内温度。循环液在注液循环管线内向下流动(循环)时,受海水温度分布影响,温度会逐渐降低,深水时甚至降至与海水温度相同。因此,当存在隔水管外循环注液时,测试管柱内温度分布不仅要考虑测试管柱的变径问题,还要考虑隔水管循环注液的特殊情况,该循环势必会影响测试管柱的温度分布[6-8]。

图1 深水气井隔水管循环注液测试工艺Fig .1 Deep water gas well riser circulation injection testing process

2 测试管柱温度分布模型建立

2.1 无循环注液工况下的温度预测模型

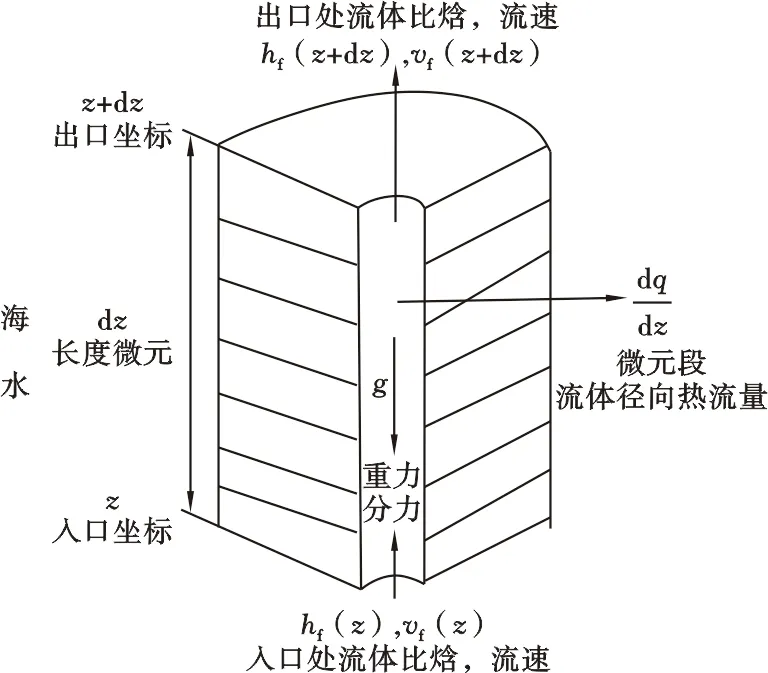

假设:①气体在井筒中进行一维稳定流动(图2);②井筒内为稳态传热,井筒周围为不稳定传热,且热损失仅为径向,服从Ramay推荐的无因次时间函数;③流体在地层中作等温渗流;④泥线以下地层地温梯度不变且已知;⑤测试管柱和套管同心[9-13]。

图2 气井气相流动示意图Fig .2 Chart of gas well gas phase flow

2.1.1地层段测试管柱传热模型

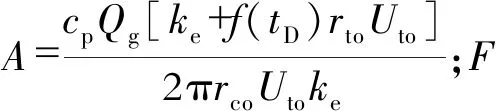

从井筒向地层界面传热,由于环空中的完井液处于静止状态,在一定时间后环空液体温度无限接近地层温度,此时井筒温降梯度方程[11]为

将井筒划分为一个个微元段来求解时,定解条件如下:

(2)

在井底入口处将地层温度和流体温度视作等同,若考虑单元控制体内的流体物性参数在计算时间内不变,得到井筒流体温度Tf,out的解为

-Te,in)+

(3)

2.1.2环空流体传热模型

地层内环空温度分布计算采用环空温度计算模型[14],即

(4)

2.2 隔水管循环注液工况下的温度预测模型

2.2.1注液管线温度模型

海水段均为垂直管,假设:①流体在管线内进行一维稳定流动;②管内传热为稳态传热,管线周围进行非稳态传热,热损失来自于径向,忽略管壁至海水之间的纵向传热;③由牛顿冷却定律来表征热流体在管内的热对流状态。

从管线中取出任一单元控制体,并由上至下建立坐标系,如图3所示。

图3 注液管线内传热单元控制体Fig .3 Control body of heat transfer unit in liquid-injected pipeline

根据能量守恒定律,可得注液管线的能量守恒方程为

(5)

热力学方程为

(6)

联立方程(5)(6),可得

(7)

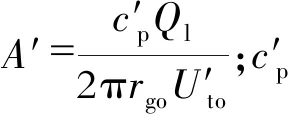

由边界条件即当z=0时,Tg,out=Tg,注入,Te,in=Te,out=T海面,可得注液管中流体温度计算公式为

-Te,in)+

(8)

2.2.2隔水管内循环液温度模型

将隔水管与测试管柱简化为一体,从该管柱中取出任一单元控制体,并由下至上建立坐标系,如图4 所示。

图4 隔水管内传热单元控制体Fig .4 Riser heat transfer unit control cube

根据能量守恒定律,可得隔水管内流体的能量守恒方程为

(9)

热力学方程为

(10)

单位控制体单位时间内隔水管与外界海水交换的能量为

(11)

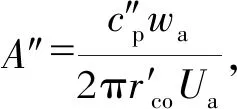

由边界条件即当z=0时,Ta,out=T海底,Te,in=Te,out=T海底,可得隔水管流体温度计算公式为

Ta,out=Te,out+(Ta,in-Te,in)+

(12)

2.2.3测试管柱温度模型

隔水管循环注液时,井筒温度计算分地层段和海水段进行。

1) 地层段井筒传热计算模型。

由于循环注液并没有影响地层段的井筒温度分布,因此地层段井筒温度分布用式(3)、(4)计算。

2) 海水段井筒传热计算模型。

当开泵循环时,隔水管与测试管柱环空循环液温度分布与海水温度分布相近,对测试管柱温度有明显影响。建立测试管柱内传热单元控制体,如图5所示。

图5 测试管柱内传热单元控制体Fig .5 Test tube heat transfer unit control cube

根据能量守恒定律,可得测试管柱内流体的能量守恒方程为

(13)

单位控制体单位时间内测试管柱与外界交换的能量为

(14)

同样,由边界条件即当z=0时,Tf,out=Tf,泥线,Te,in=Te,out=T泥线,sea,且T泥线,sea为海底泥线处的海水温度,得到测试管柱流体温度计算公式为

-Te,in)+

(15)

2.3 测试管柱流体温度计算流程

将两组模拟公式编入软件,进行对比模拟,计算流程如图6所示。

图6 测试管柱流体温度计算流程图[13]Fig .6 Test tube fluid temperature calculation flow[13]

2.4 测试管柱流体温度模型可行性验证

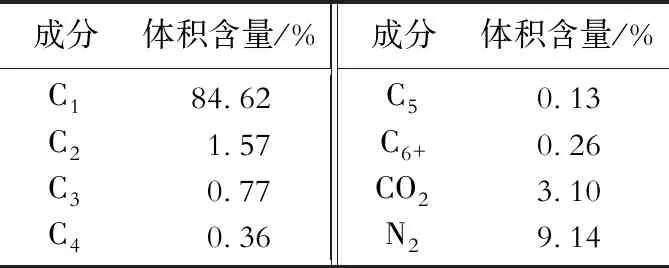

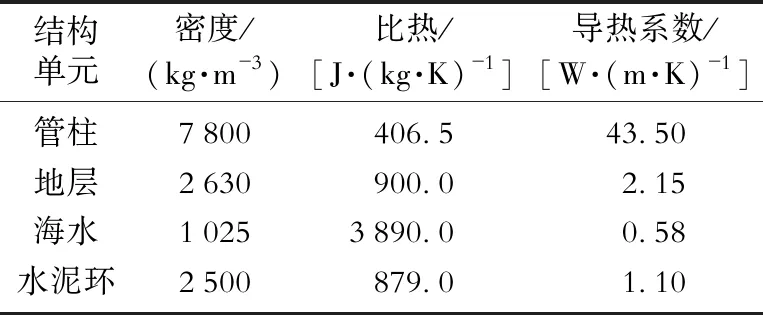

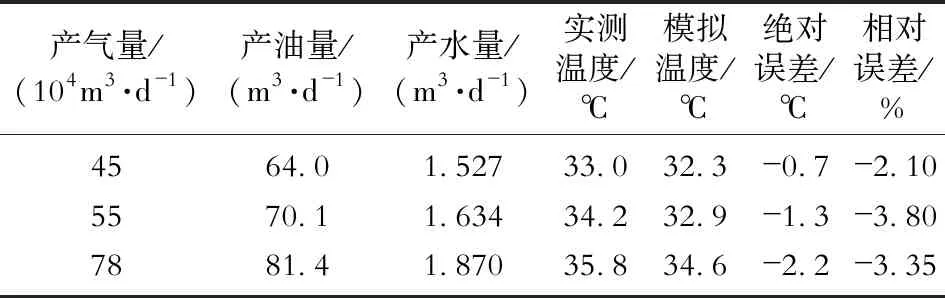

依据本文提出的深水气井温度预测耦合模型和数值求解方法,编写出能快速求解井筒压力温度的计算程序。为验证该模型的可靠性,本文应用水深1 340 m的XW气井的实测数据来对计算模型进行验证。该井是一口深水高产气井,地温梯度为5.26℃/100 m,地层温度为83.33℃,天然气密度为0.684 kg/m3、原油密度为824 kg/m3,不含H2S,其气体组分见表1,管柱、地层、海水数据见表2。XW井在产气量分别为45×104、55×104、78×104m3/d时管柱模拟温度分布与实测温度的对比见表3。由表3可以看出,本文建立的温度模拟计算精度在工程误差允许的范围之内。

表1 XW井气体组分表Table 1 Gas component of gas Well XW

表2 XW井井口温度模拟计算参数Table 2 Calculation base parameter of gas Well XW

表3 XW气井温度模拟结果与实测结果对比Table 3 Comparison between the measured results and program simulation results of gas Well XW

3 应用分析

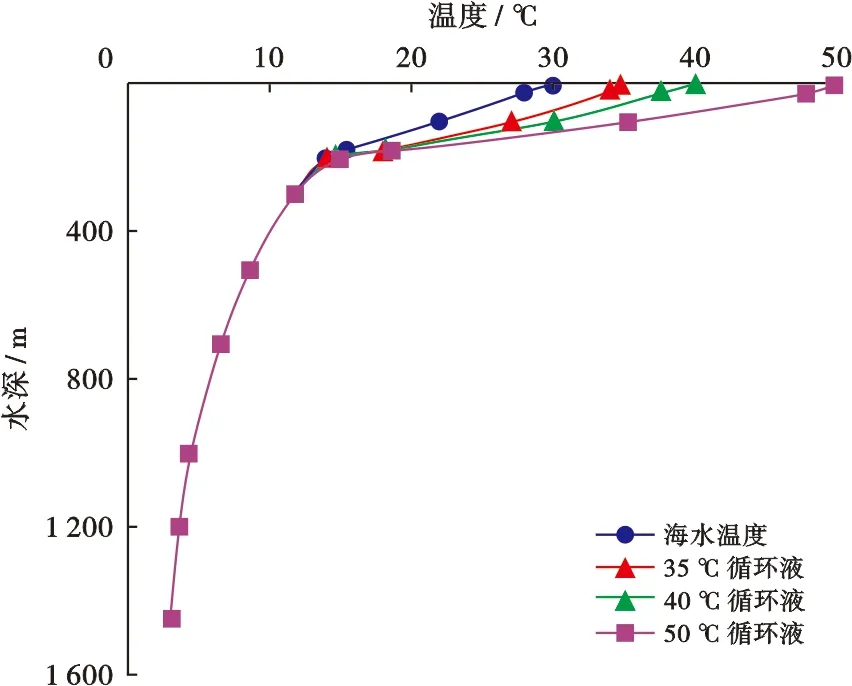

南海NW气井水深1 450 m,井底温度90 ℃,天然气中烃含量99.1%,CO2含量0.30%~0.76%(平均0.38%),不含H2S;天然气密度0.61~0.62 kg/m3;含水0.05~0.06 m3/104m3。分别取注入循环液温度35、40、50 ℃,压力5 MPa,排量2.25 m3/min,循环注液管无保温措施,计算得到循环液温度分布曲线如图7所示。由图7可知,随着水深增加,循环液的温度在逐步下降:①水深≤200 m时,循环液可以使测试管柱内温度升高,且循环液地面温度越高,对井筒升温效果越明显;②水深>200 m时,循环液温度与海水温度基本一致,循环时相当于下部低温海水上返,反而使隔水管环空温度降低。

图7 NW气井循环液温度分布规律曲线图Fig .7 Curve of temperature distribution of circulating liquid of gas Well NW

当测试气产量为48.3×104、123.7×104、74×104m3/d时,分别计算在没有隔水管循环和有隔水管循环注液下的测试管柱温度,对比分析循环注液对测试管柱温度的影响,模拟结果如图8所示。从图8可以看出:相同测试产气量下,开泵循环比未循环时的测试管柱温度明显降低。因此,水深超过200 m的南海NW气井在运用该工艺时,开启隔水管循环注液不会增加井口温度,反而会使温度降低,增大水合物生成风险。

图8 NW气井测试管柱井筒温度分布曲线对比Fig .8 Comparison of temperature distribution curves of tube string of gas Well NW

4 结论

深水气井测试时,隔水管注循环液对测试管柱的温度有一定的影响。水深200 m处循环液温度与海水温度相近,且平台加热循环液增效也不明显,导致在水深超过200 m时隔水管内上返的循环液温度相当于海水上返,使得测试管柱热损失大于不循环时的测试管柱热损失,从而会增大水合物生成风险。因此,水深超过200 m时不宜采用隔水管注循环液工艺,而水深小于200 m时可采用此工艺改善测试管柱内温度来预防水合物生成。