基于数据驱动的机床热误差补偿技术研究

2019-07-09吴文江

李 锁,吴文江,哈 韬,王 喆,金 驰

1(中国科学院大学,北京 100049) 2(中国科学院 沈阳计算技术研究所,沈阳 110168) 3(沈阳高精数控智能技术股份有限公司,沈阳 110168) 4(沈阳化工大学,沈阳 110142)

1 引 言

随着我国制造业水平的迅猛发展,对数控机床的高速、高精、高效的性能要求也越来越高,数控系统作为数控机床的核心部件,其智能化控制水平的需要也不断提高,其主要体现在适应高精度加工的误差补偿,加工过程中的受迫振动及自激振动检测,刀具磨损的实时检测等.对机床加工精度造成影响的误差因素较多,大致分为静态误差、准静态误差、动态误差等,以几何误差为主的静态误差模型相对简单,可以实现误差的有效控制,而热误差属于准静态误差,具有非线性特点,误差预测模型较为复杂.对于实现高精度数控加工具有重要意义.因此,成为国内外研究的难点和热点.上海交通大学[1]基于热误差分组建模的方法用于热误差的补偿与控制,取得了良好的应用效果.天津大学[2]开展了加工中心误差在线补偿技术,实现了机床与检测系统综合误差模型的构建.沈阳航空工业大学的于金教授对机床的热关键点进行了辨识,机床热误差的补偿方面,创新性的采用模糊神经网络的方法进行研究.此外,中国科学院沈阳计算技术研究所、武汉理工大学等科研单位也进行了相关机床热误差补偿技术的研究,并取得了一定的研究成果.

虽然通过国内外研究学者对机床热误差补偿技术已进行了大量研究,并取得了诸多研究成果,但热误差补偿技术距离实际的工程应用仍存在不小的差距.原因是目前所采用的研究方法比较单一.不能从根本上解决不建模动态与鲁棒性控制的矛盾;数学模型精度与控制器复杂度的矛盾;模型的全局有效性与局部有效性间的矛盾等[3].

为克服上述不足,本文采用了基于数据驱动的热误差补偿方法,该方法与传统方法相比,其主要特点是其并不需要建立受控过程的数学模型,而是用受控系统的在线或离线的数据来设计神经网络模型,在实际应用中针对实时采集的数据,经训练过的神经网络模型进行数据分析及挖掘,提出具体的控制策略,通过后续的处理,最终满足系统的控制要求.本文采用模糊神经网络作为学习模型,并开发了热误差补偿模块的开发,对所开发的模块进行了试验验证,验证其可行性.

2 机床热误差补偿的理论

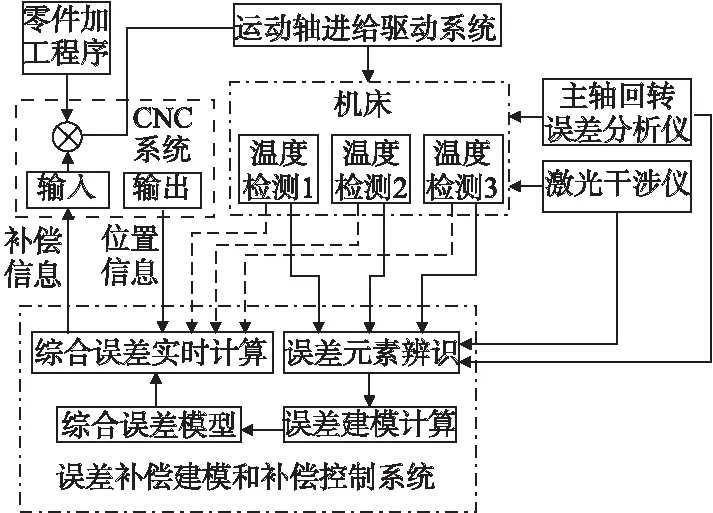

影响机床加工精度的误差因素很多,总体上可分为三类:静态误差、准静态误差、动态误差;机床热误差属于准静态误差[4],其性质界于静态与动态之间,在较短的时间内,热误差变化不大,其类似于静态,但如果长时间运行,受温度的影响变化较大,热误差补偿的技术路线如图1所示,需要进行几何误差及热误差的综合处理,以下分别对MBC热误差补偿理论及DDC热误差补偿理论进行分析.

图1 热误差补偿技术路线图Fig.1 Road map of thermal error compensation technology

2.1 MBC理论

在高速加工条件下,机床的直线进给系统中滚珠丝杠副产生高速的相对运动,由于受到摩擦力等因素的影响,滚珠丝杠产生大幅的温度上升,导致其产生显著热变形的问题,建立机床直线进给系统温度变形的检测、建模,主要包括补偿模型参数的回归拟合、补偿模型的在线计算与补偿两部分.丝杠温度变形与丝杠坐标位置可用线性关系逼近,即:

Δli(Δti)=k(Δti)×(Py-P0)

(1)

其中k(Δti)为温度系数,利用丝杠平均温度的变化进行最小二乘拟合求得:

k(Δti)=b0+b1·Δti=(0.0191+0.0274×Δti)

(2)

将公式(2)代入公式(1),得到丝杠温度补偿模型,即:

Δli(Δti)=(0.0191+0.0274×Δti)×(Py-P0)

(3)

根据实际测试结果,热误差的非线性因素比较明显,采用这种局部线性拟合的方法,补偿精度受到一定的影响,从而限制了该方法的应用范围.

2.2 DDC理论

模糊神经网络(FNN)是由模糊逻辑系统(FLS)和人工神经网络(ANN)相互结合产生的一种神经网络.既具备神经网络的网络结构,也具备模糊逻辑系统的推理和计算能力[5].

本文中所使用的模型为模糊多层感知神经网络模型,采用多层前向网络形式,结合了神经网络和模糊逻辑系统的优势,定义明确,并行计算,并且具备自主学习能力和处理模糊信息的能力[6].其基本模型如下:

1)模糊神经网络模型

图2 模糊神经网络模型结构图Fig.2 Structural chart of fuzzy neural network model

如图2所示,为模糊神经网络的结构图,该模型包括4层节点:

①Layer1:输入层.

接收输入信号xi,其中i=1,2,…,m.

②Layer2:模糊化层.

生成隶属函数为:

(4)

i=1,2,…,m;j=1,2,…,n;

其中m为输入参数,σ为隶属函数方差,n为模糊神经元个数.

③Layer3:隐藏规则层

具有m个节点,这些节点通过聚类算法得到的.定义模糊连乘算子:ωk

④Layer4:去模糊化层

去模糊化输出为:

(5)

2)模糊神经网络的学习算法

FNN的算法是基于常规算法或延伸算法,本模型中的算法是基于梯度算法提出的.

平方误差函数为:

(6)

(7)

3 基于模糊神经网络的热误差补偿开发

3.1 热误差补偿模糊逻辑设计

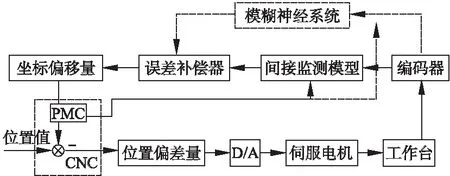

以五轴数控机床为研究对象,基于机床温度及热变形测试结果,建立机床热误差补偿模型,如图3所示,开发热误差补偿功能模块并嵌入数控系统,实现热误差补偿,保证数控机床高效、高精加工.

图3 机床热误差补偿模型Fig.3 Thermal error compensation model of machine tool

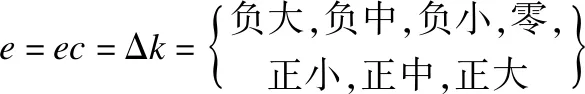

根据模糊控制器的控制原理,本文所设计的模糊控制器,系统的输入采用温度偏差e及温度偏差变化速率ec参数;以控制量的调节系统k为输出.为此,所设计的模糊子集为:

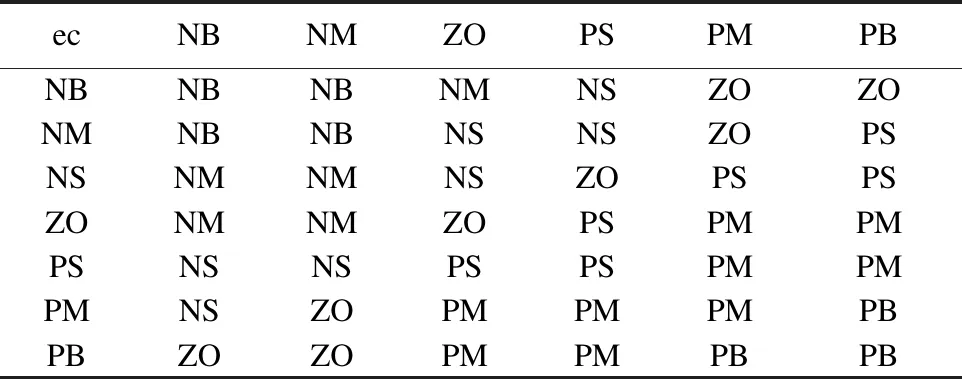

由系统的控制要求,将系统的输入、输出变量划分为7个等级,e、ec的模糊集合论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},k的模糊论域为{-0.6,-0.5,-0.2,0,0.2,0.4,0.6}.隶属函数采用高斯函数.设计调节量k的模糊规则,如表1所示.

表1 Δk模糊规则

Table 1 Fuzzy rules of Δk

ecNBNMZOPSPMPBNBNBNBNMNSZOZONMNBNBNSNSZOPSNSNMNMNSZOPSPSZONMNMZOPSPMPMPSNSNSPSPSPMPMPMNSZOPMPMPMPBPBZOZOPMPMPBPB

3.2 热误差补偿模型开发

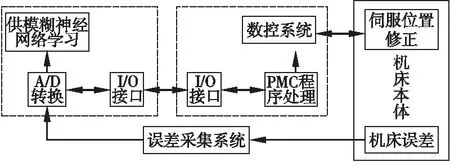

开发五轴数控机床热误差补偿模块并嵌入数控系统中,实现热误差实时补偿.补偿原理如下:

首先在热关键点安装温度传感器实时检测机床温度,通过A/D转换卡转为信号输入到数控系统的热误差补偿模块,热误差补偿模块得到该信号后,一方面根据热误差补偿模型实时确定误差补偿值,另一方面,完成向控制系统的补偿信息的传递,以便控制系统实时制定具体的控制策略,保证机床的加工精度[7].

五轴数控机床热误差补偿模块主要包括温度采集模块和误差补偿模块两大部分.温度采集模块可接收热电阻温度传感器、数字式温度传感器、无线温度传感器等多种传感器输出信号,通过变送器和A/D转换器完成机床不同部件温度的实时采集并传输至误差补偿模块进行后续的热误差补偿.图4为热误差补偿模块的结构示意图.该模块通过温度采集接口与温度采集模块相连接,可实时获取机床各温度传感器的实时温度,并作为热误差补偿模块得到该信号后,根据热误差补偿模型实时确定误差补偿值,通过数据接口完成与CNC的数据交互,以完成机床的热误差补偿.完成向控制系统的补偿信息的传递,然后控制系统根据补偿模型的实时计算,以便控制系统实时制定具体的控制策略.

图4 热误差补偿模块的结构示意图Fig.4 Schematic diagram of thermal error compensation module

各轴误差值的计算需要PMC模块、运动控制模块、机床本体三者间的信息交互实现.根据误差采集传感器获得热误差信号、PMC经神经网络模型处理后得到机床几何误差补偿值,然后PMC将所得到的误差补偿值通过共享内存通知运动控制模块,最后,通过运动模块的补偿计算获得补偿后的位置值以进行伺服单元的输出.

通过PMC 与 CNC 的运动模块间的信号交互实现机床各轴误差补偿值的计算,如下为PMC与CNC的运动模块间的交互过程:

1)PMC通过与机床本体间的信息交互,通过传感器读取数控机床的热误差及补偿轴的轴号,并组织好由地址信息及数据信息组成的数据结构;

2)PMC将读请求信号 ESTB设置为1;

3)控制模块检测到PMC的ESTB设置为1后读取共享内存中的数据;

4)控制模块读入数据后将信号EREND置1,通知PMC读取完成;

5)PMC监测到EREND置1后,PMC清除ESTB标志;

6)运动模块监测到ESTB信号清除后,将EREND标志清零.

4 实验验证

为简化温度的检测、同时提高位移-误差拟合精度,除在丝杠两端的轴承处各设置1个测点,还在工作台上靠近丝母设置1个测点,再加上外部环境温度共布置4个温度测点;采用Pt100热电阻+温度变换器(输出为4—20mA)进行温度采集.将激光干涉仪安装在工作台上,移动丝杠,每间隔100mm测量丝杠实际位移.通过光栅尺读数确定丝杠热变形误差.测试环境如图5所示.在测试过程中,数控机床热关键点的选取及热误差值的确定是需要重点考虑的问题.

数控机床热关键点选取.根据整机热特性仿真分析结果,结合热红外摄像仪探测出的机床主要热源位置及温度场分布,根据温度的不同差异分区对温度测点进行初选[9].平均影响值是一种用于评价自变量对因变量影响大小的指标,由Dombi 等人提出,起初用于神经网络中来表征权重矩阵的变化.平均影响值可以很好的反映输入变量与输出变量的相关性,基于平均影响值对各温度点温升值与机床零点热漂移间的密切程度进行评价,完成热关键点的选取.

图5 热误差补偿测试环境Fig.5 Thermal error compensation test environment

基于实测数据,以热关键点温度、主轴转速、进给速度、环境温度等数据为输入,以机床热误差为输出,利用神经网络方法,在综合考虑历史数据对现有状态影响的前提下,建立机床热误差与机床热关键点温度等多种因素间的关系,完成机床热误差值得预测,该预测值及为热误差补偿值.

图6 两种方法的效果对比图Fig.6 Comparison of the effects of the two methods

以X轴为例,机床两种建模方法对X轴定位误差的拟合效果如图6所示.图中,横坐标为X轴行程,单位为mm;纵坐标为误差值大小,单位为mm,小方框示出的为理论误差值曲线;小三角示出的为MBC误差值曲线;小圆点示出的为DDC误差值曲线,图中很容易看出DDC方法的误差补偿效果较为理想.

表2 机床X轴误差拟合效果统计

Table 2 Statistics of fitting fffect of X-axis frror of fachine tool

序号X轴运动条件MBC拟合精度(%)DDC拟合精度(%)1开机热平衡9395.221m/min速度,在行程中点位置,热机10min4096.332m/min速度,在行程中点位置,热机20min5096.64停止在任意位置,连续降温10min7095

在以上实验中,对上述的两种理论方法进行比较,统计分析后如表2所示,从表中的统计结果可以看出,基于DDC理论的热误差补偿方法具有良好的应用效果,对实现高精度的机床运动控制具有重要的意义.

5 结 语

误差补偿技术作为提高数控机床加工精度的重要手段具有灵活、高效的优势,但由于热误差补偿具有非线性特点,传统的基于精确模型的热误差补偿技术越来越难以奏效,使得数控机床精度的提高遇到了很大的发展瓶颈,然而,随着大数据技术的发展,为以上问题提供了新的解决思路,提出了采用数据驱动的方法实现机床热误差补偿,使用模糊神经网络作为学习模型,结合加工过程实时采集到的误差数据,提供最优的补偿策略,开发了基于数据驱动的模块,并对其中的热关键点选取、综合误差的确定等进行了研究,最后通过试验进行测试,验证了该方案的可行性,从而说明该成果具有重要的推广应用价值.