330 MW机组脱硫废水旁路烟道喷雾干燥技术数值模拟与应用示范

2019-07-09王晓焙罗天翔杨林军

王晓焙,耿 宣,罗天翔,白 璐,陈 武,杨林军

330 MW机组脱硫废水旁路烟道喷雾干燥技术数值模拟与应用示范

王晓焙1,耿 宣2,罗天翔3,白 璐1,陈 武1,杨林军1

(1.东南大学能源热转换及其过程测控教育部重点实验室,江苏 南京 210096; 2.中国华电科工集团有限公司,北京 100160;3.江苏翔乐环境科技有限公司,江苏 南京 210012)

以某330 MW燃煤机组旁路烟道安装的脱硫废水喷雾干燥塔为研究对象,使用ANSYS ICEM、Fluent软件对干燥塔内传热传质过程进行数值模拟,并对应用示范结果进行了分析。结果表明:不同工况下,喷雾干燥塔内温度场、流场分布良好,气、液传热传质主要集中在塔轴心;干燥后,脱硫废水中的Cl–转移到固体产物中,处理难度降低;脱硫废水在高温烟气中蒸发,减弱了高比电阻粉尘反电晕,促进了颗粒物聚集长大并被静电除尘器捕集。采用旁路烟气干燥技术实现脱硫废水零排放,运行效果良好。

330 MW机组;脱硫废水;零排放;旁路烟道;喷雾干燥;干燥塔;传热传质;数值模拟;应用示范

石灰石-石膏湿法烟气脱硫技术是目前应用最广泛的烟气脱硫技术,但该技术在运行过程中,烟气中的氯化氢、颗粒物、重金属等污染物会不断在脱硫浆液中富集,造成设备腐蚀、脱硫效率下降等问题[1-2],因此,每隔一段时间需更换排出一定量的脱硫废水。但是,由于水质的特殊性,脱硫废水的处理难度较大[3-5]。

目前,脱硫废水零排放技术逐渐成为研究热点,其主要实现方式有蒸发结晶技术、主烟道蒸发技术以及旁路烟道喷雾干燥蒸发技术等[6-7]。蒸发结晶技术尽管可以实现水资源的回收利用和盐分的结晶析出,但仍然存在投资运行费用高、脱硫废水预处理要求高等问题。主烟道蒸发技术通过双流体雾化喷嘴直接将脱硫废水喷入除尘器前的入口烟道进行蒸发处理,该技术工艺简单,投资运行成本低,但存在烟道腐蚀、污染物沉积等风险。旁路烟道喷雾干燥蒸发技术则是将脱硫废水通过旋转雾化器雾化成粒径几十微米的雾滴喷入干燥塔内,抽取部分空气预热器前热烟气作为热源,在喷雾干燥塔内将废水蒸发,从而实现脱硫废水零排放。与传统蒸发结晶法相比,喷雾干燥蒸发技术具有系统简单、运行可靠、投资费用低等优点。日本三菱重工通过对比分析蒸发结晶、主烟道蒸发、喷雾干燥蒸发技术,认为喷雾干燥技术最具市场竞争力[8]。

诸多国内外学者针对脱硫废水零排放技术开展了数值模拟及实验研究:Liang等人[9]通过试验研究了燃煤电厂脱硫废水液滴蒸发结晶特性与升温速率、粒径的关系,指出升温速率越高,盐分蒸发和结晶速率越高,水分蒸发随着液滴体积的增加而增加,但结晶速率降低;Deng等人[10]研究了烟道中脱硫废水蒸发与管道长度、直径、烟气温度的关系及对下游设备的影响,结果表明,较长的管道、较小的直径和较高的烟气温度有助于提高蒸发率,而且对除灰效率有积极影响,对静电除尘器(ESP)、烟气换热器和湿法烟气脱硫(WFGD)系统无任何负面影响;张子敬等[11]研究了喷雾液滴平均粒径、传热传质过程,获得了喷雾液滴加热、完全蒸发的关键控制步骤取决于液滴表面蒸汽气相组分浓度与烟气中蒸汽气相组分浓度之差的结论;马双忱等[12]研究了不同喷射角度、烟气温度、烟气速度对单一粒径颗粒蒸发特性的影响,结果表明,当喷雾方向与烟气运动方向垂直时,液滴与烟气对流传热强度最大,因此蒸发最完全。

然而,脱硫废水在喷雾干燥塔内的喷雾蒸发与主烟道内的喷雾蒸发过程存在差异,需要对其进行研究。对此,本文以某330 MW燃煤机组新建的脱硫废水喷雾干燥零排放示范工程为研究对象,采用Fluent软件模拟喷雾干燥塔内的速度场、温度场分布,并对应用示范结果进行分析,考察干燥产物的形貌特征及成分组成,为脱硫废水旁路烟道喷雾干燥零排放处理技术的推广应用提供基础数据。

1 数值建模

1.1 物理模型

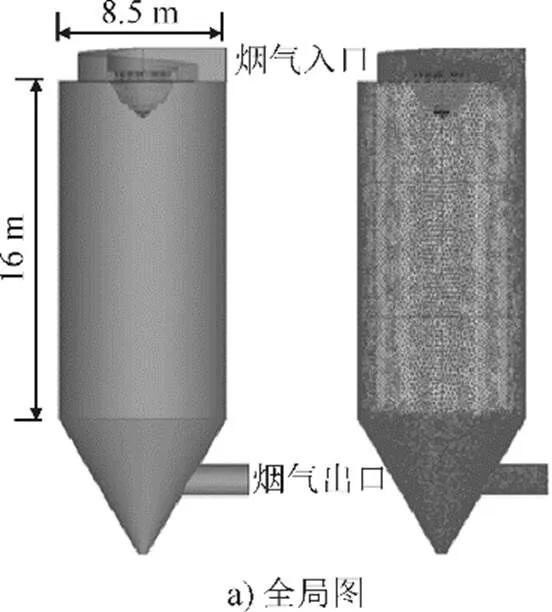

对某330 MW燃煤机组脱硫废水喷雾干燥塔进行物理建模并使用ICEM进行网格划分,如图1所示。采用非结构网格方式,并对喷嘴、烟气进出口、热风分布器等结构进行部分网格加密,划分的网格数量为500万。为了验证网格的独立性,改变网格数目为300万、800万,计算发现网格数目对模拟结果并无显著影响。考虑到计算时间以及精度,本文选用网格数量为500万。

1.2 数学模型

采用Fluent内嵌的DPM模型(即欧拉-拉格朗日离散相模型)来模拟脱硫废水喷入干燥塔的蒸发过程,由于脱硫废水中水的占比达95%以上,而固体颗粒物及盐分占比不足5%,故可以采用水的比热容代替脱硫废水的比热容进行近似计算[13-14],并将水分液滴作为离散相,热烟气作为连续相。模拟计算中雾化喷嘴位于距塔顶1.6 m的位置,由于Fluent没有旋转雾化器模型,根据Fluent的内嵌模型及本模型的结构特点,对雾化盘重新建模,将雾化盘壁面设为旋转壁面,转速为12 000 r/min。烟气入口条件为速度入口,出口条件为压力出口,壁面采用标准壁面函数,液滴触碰壁面为闪蒸模型。液滴颗粒采用双模型建模,平均粒径50mm,最小粒径1 μm,最大粒径100mm。壁面条件选择标准壁面函数,烟气为O2、H2O、N2、CO2等气体按实际烟气比例混合,使用SIMPLE算法求解。首先使用稳态求解器求解连续相,然后求解离散相。不同工况下废水处理量及烟气耗量见表1。

表1 不同工况下废水处理量及烟气耗量

此外,在模拟喷雾干燥塔内液滴蒸发过程中,还进行了以下假设:1)烟气视为定常、不可压缩气体;2)喷雾干燥塔外壁面由于有保温棉包裹,定义壁面为对流传热,传热系数为0.921 3 W/(m2·K)[15];3)脱硫废水在蒸发过程中保持球形,使用球形液滴的曳力模型[16-17];4)忽略烟气对液滴的辐射传热;5)液滴碰到壁面闪蒸,且忽略颗粒之间的互相碰撞与破碎;6)忽略烟气中的颗粒及废水中的盐分对液滴蒸发的影响。

脱硫废水液滴粒径小,可认为液滴的温度分布均匀,不考虑内部热量传递。液滴在高温烟气中的蒸发分为3个阶段:

1)当液滴温度低于液滴表面蒸发温度时,液滴与烟气之间只存在传热,不存在传质,此传热过程方程式为

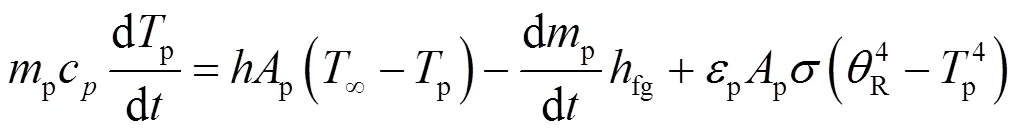

2)当液滴经过加热,温度达到蒸发温度又低于沸腾温度时,其吸收的热量用于自身温度升高以及蒸发,此过程方程式为

式中fg为汽化潜热,J/kg。

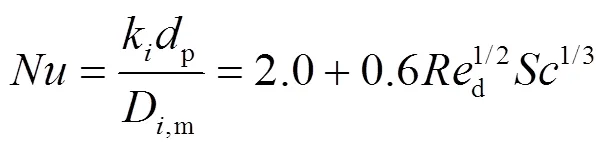

液滴的蒸发速度由梯度扩散决定,具体公式为

式中:N为蒸汽摩尔流率,mol/(m2·s);k为传质系数,m/s,由努塞尔数决定,见式(4);C,s为液滴表面蒸汽浓度,mol/m3;C,∞为烟气中蒸汽浓度,mol/m3。

3)当液滴的温度达到沸腾温度时,其传热传质公式为

式中:∞为烟气导热系数,W/(m·K);c,∞为烟气比热容,J/(kg·K);p为液滴直径,m。

2 结果及讨论

2.1 喷雾干燥塔内气相速度场

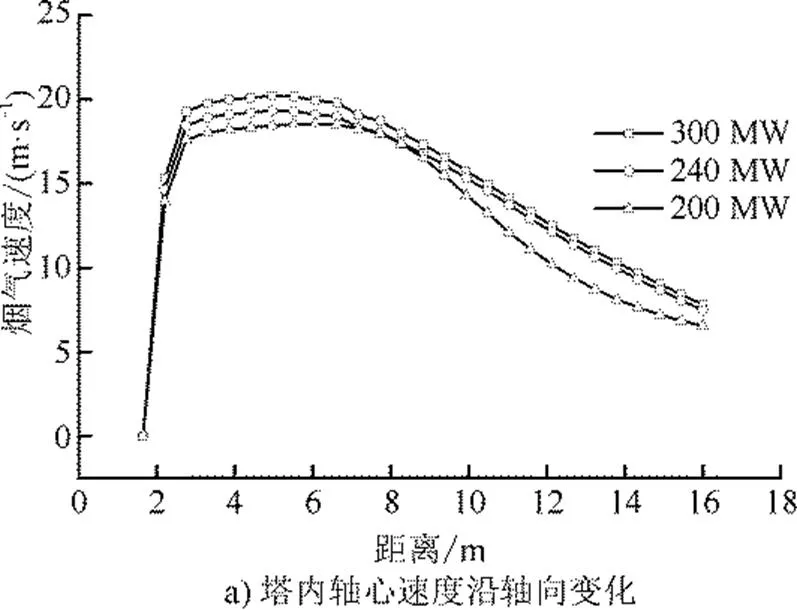

不同工况下喷雾干燥塔内不同位置处的烟气速度变化如图2所示。

由图2a)可以看出,不同工况下,烟气速度沿喷雾干燥塔轴向距离的变化趋势相近,即随轴向距离的增加,烟气速度迅速增大,至距离塔顶5 m处达到峰值20 m/s,然后缓慢降低。这主要是由于热烟气进入塔内后逐渐覆盖到喷嘴下方,使得此处的速度迅速上升,由于阻力的存在,热烟气速度在塔内逐渐减小,保证热烟气与脱硫废水液滴有足够的接触时间,使其能够完全蒸发。

由图2b)可以看出:在喷雾干燥塔距塔顶2 m的横截面上,烟气平均速度在塔中心线左侧1 m外变化不大,均小于2.5 m/s;从1 m到0.4 m处迅速增大,随后又逐渐减小;随着横截面距塔顶距离的增加,烟气平均速度的曲线分布由双峰变成了单峰,这可能是因为在烟气量不变的情况下,热烟气经过较狭小的气体分布器进入喷雾干燥塔内后速度增大,形成惯性,而2 m处轴心速度比气体分布器出口处的速度小,由于热烟气还未扩散开,尚未影响到轴心;随着距塔顶位置越来越远,热烟气向中间靠拢,速度峰值由2个变为1个,速度由于阻力而逐渐减小。

2.2 喷雾干燥塔内气相温度场

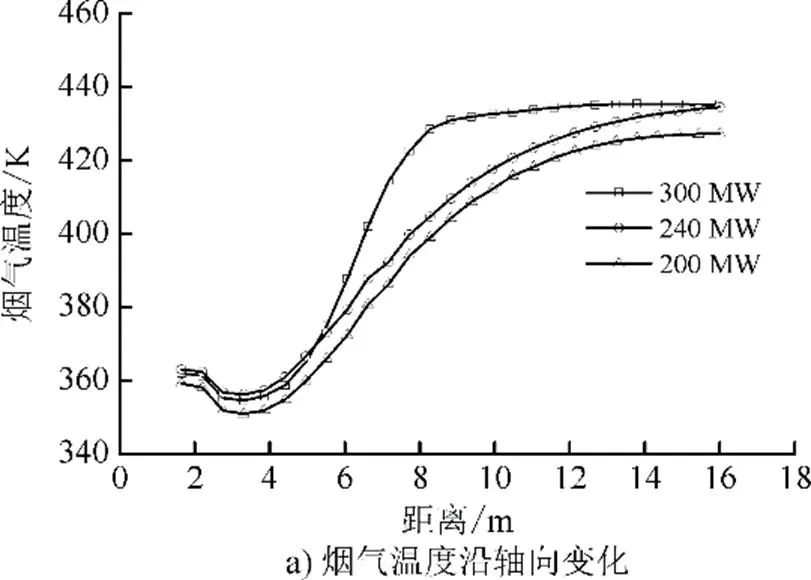

不同工况下,喷雾干燥塔内不同位置处的烟气温度变化情况如图3所示。

由图3a)可以看出:不同工况下,喷雾干燥塔内烟气温度沿轴向变化趋势相近;热烟气进入塔内与雾化脱硫废水液滴混合,温度在距塔顶3.2 m处降到最低值;随着废水液滴逐渐蒸发完成,烟气温度逐渐上升,最后逐渐趋于平缓。

由图3b)可以看出:在喷雾干燥塔距塔顶2 m处的横截面上,烟气平均温度在中心线左侧1.2 m以上变化不大,而在1.2 m到0.8 m处迅速升高,随后在0.8 m到中心线处又迅速降低,这可能是由于热烟气刚进入喷雾干燥塔时的温度比塔内温度高,流经之处温度增大,与脱硫废水液滴接触后,由于液滴蒸发吸热使得温度急剧降低至350 K左右;随着距塔顶距离的增大,中心线处的温度逐渐上升且趋于平缓。

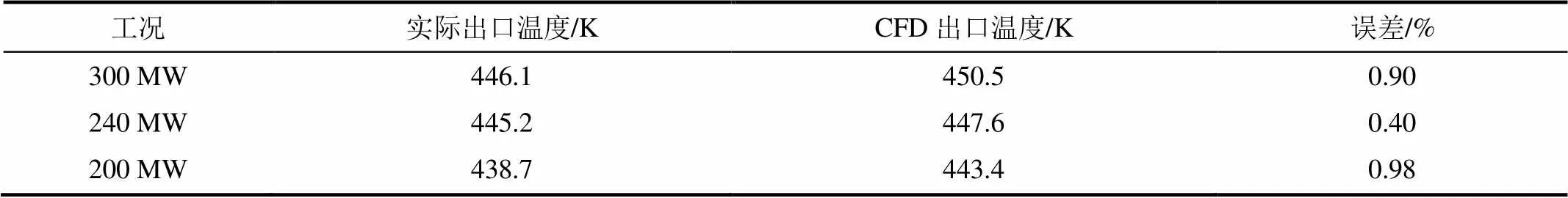

为了验证数值模拟的准确性,将采集得到的喷雾干燥塔进、出口烟气温度与数值模拟得到的温度进行对比,结果见表2。由表2可以看出,各工况下模拟所得温度与干燥塔实际温度误差均小于1%,说明本文模型能较好地反映喷雾干燥塔内烟气的实际换热及运动情况。

表2 不同工况下喷雾干燥塔进、出口温度及误差

Tab.2 The simulated and actually measured inlet/outlet temperatures and their errors at different loads

3 应用示范装置及分析测试方法

3.1 应用示范装置

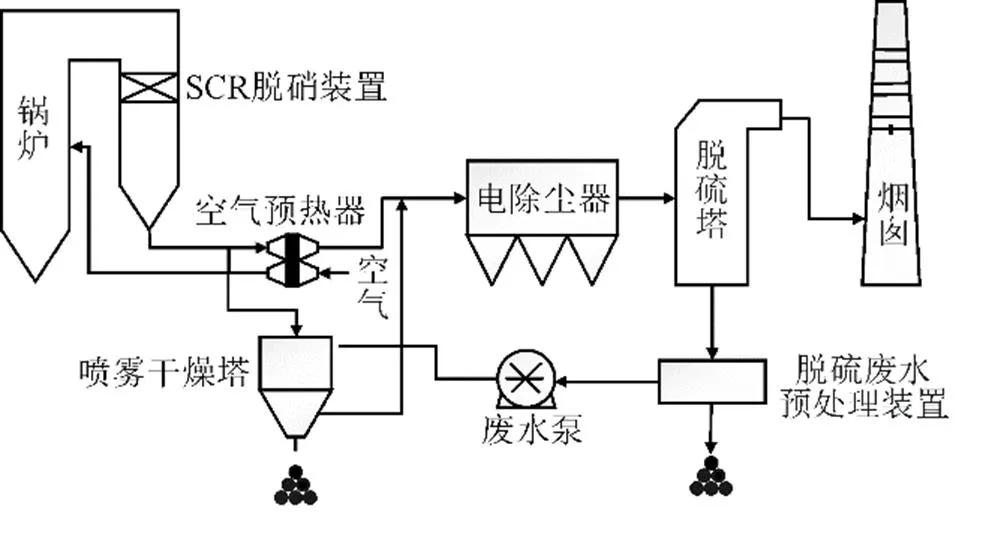

图4为某330 MW燃煤机组脱硫废水旁路烟道喷雾干燥系统示意,该系统的额定废水处理量为6 t/h。脱硫废水经旋转雾化器雾化,并将SCR脱硝反应器与空气预热器间的热烟气(573~628 K)作为热源,在喷雾干燥塔内进行蒸发。

图4 330 MW燃煤机组脱硫废水喷雾干燥系统示意

3.2 分析测试方法

依据《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157—1996)和《固定污染源废气低浓度排放监测技术规范》(DB37/T 2706—2015),采用青岛崂山电子仪器总厂有限公司生产的WJ-60B型皮托管平行全自动烟尘采样器检测粉尘质量浓度,采用烟气水分仪(HMS545P)检测烟气水汽含量,采用能谱分析仪(EDS,INCA x-act)和X-射线衍射仪(XRD,D/MAX-rA)检测固体颗粒物的形貌和元素组成。

4 应用示范结果

脱硫废水经烟气干燥后的固体颗粒物主要采用静电除尘器(ESP)收集,而静电捕集效率受颗粒浓度、烟气水汽含量影响较大。

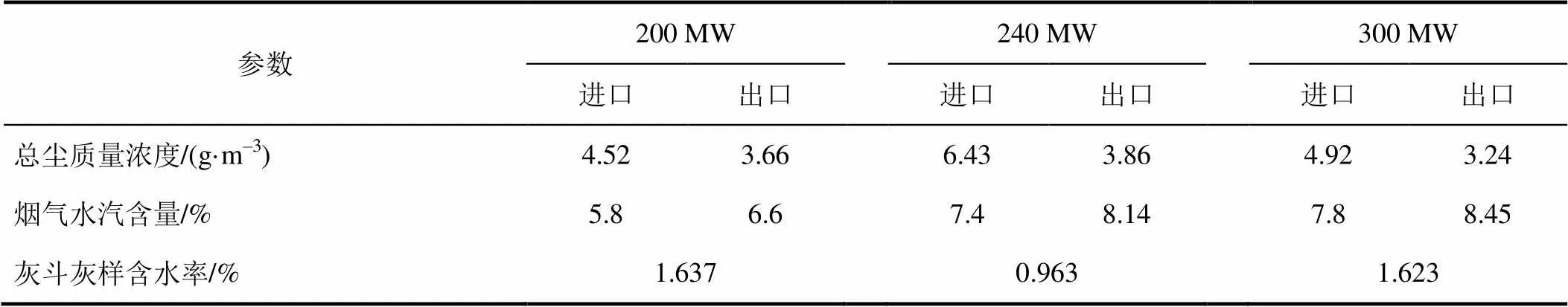

对喷雾干燥塔进、出口烟气总尘质量浓度及含水率进行测试,结果见表3。

表3 喷雾干燥塔进出口固体颗粒物质量浓度及含水率

Tab.3 The solid particle concentration and water content of spray drying tower

由表3可见:不同工况下塔出口总尘质量浓度下降了20%~40%,这主要是由于烟气在喷雾干燥塔内作旋转运动,喷雾干燥塔具有类似旋风分离器的作用,大量固体颗粒物由于重力及离心作用被沉降至塔底而排出;经喷雾干燥塔干燥后,塔出口烟气中水汽含量上升了1%~2%,烟气湿度的增加,在一定程度上可以防止和减弱高比电阻粉尘的反电晕;通过常压热干燥法,得到干燥塔下方干燥产物的含水率小于2%,表明干燥效果良好,符合设计要求。

此外,为考察脱硫废水喷雾蒸发对飞灰形貌的影响,采集干燥塔进、出口烟气中的固体颗粒物并进行扫描电镜分析,结果如图5所示。由图5可见,干燥塔进口烟气中的固体飞灰颗粒物主要为表面光滑且相互独立的球体,而出口烟气中干燥产物发生了较为明显的团聚现象,形成表面粗糙多孔的较大的团聚物。

图5 喷雾干燥塔进、出口烟气固体颗粒物SEM扫描结果

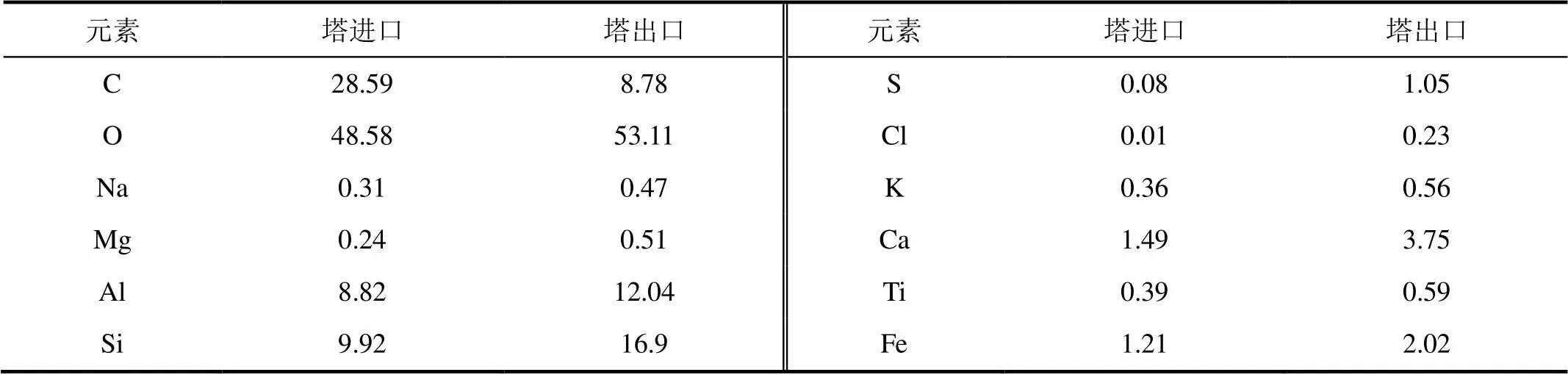

基于EDS和XRD测试方法,分析采集的固体颗粒物的成分组成,结果见表4、图6。

表4 喷雾干燥塔进、出口烟气中固体颗粒物主要元素组成

Tab.4 The analysis of main elements of solid particles w/%

由表4可以看出:相比于喷雾干燥塔进口,塔出口烟气中的固体颗粒物中的S、Cl等元素质量分数明显增加,Ca、Mg、K、Na等元素质量分数也有不同程度增加;增加的元素种类及质量分数与脱硫废水中所含离子种类基本一致。由图6可以看出,塔出口烟气中的固体颗粒物主要以3Al2O3·2SiO2、Al2O3、SiO2、CaSO4·0.5H2O、KCl等形式存在。

图 6 喷雾干燥塔出口烟气中固体颗粒物XRD谱图

根据上述结果,结合文献[18]可以得出:脱硫废水中的Cl–转移到了固体颗粒物中,处理难度降低;脱硫废水蒸发后,部分固体颗粒物沉降至塔底被提前收集,减少了除尘器工作量,而且在一定程度上减弱了高比电阻粉尘反电晕,促进了固体颗粒物的团聚长大,提高了静电除尘器的除尘效率,所以喷雾干燥技术不会对除尘器带来不利影响。

5 结 论

1)不同工况下,喷雾干燥塔内温度场、流场分布良好,气液传热传质主要集中在塔轴心。

2)经干燥后,脱硫废水中的Cl-转移到了固体颗粒物中,解决了脱硫废水Cl-难处理的问题;脱硫废水在高温烟气中的蒸发减弱了高比电阻粉尘反电晕并促进了颗粒物的聚集长大,有利于固体产物被静电除尘器捕集。

3)采用旁路烟气干燥技术实现脱硫废水零排放,喷雾干燥塔内固体产物含水率低,干燥良好,对主机运行无负面影响。

[1] 刘秋生. 烟气脱硫废水“零排放”技术应用[J]. 热力发电, 2014, 43(12): 114-117. LIU Qiusheng. Application and comparison of ‘zero discharge’ technology for desulfurization waste water[J]. Thermal Power Generation, 2014, 43(12): 114-117.

[2] 吴怡卫. 石灰石-石膏湿法烟气脱硫废水处理的研究[J].中国电力, 2006, 39(4): 75-78. WU Yiwei. Study on the wastewater treatment in limestone-gypsum wet FGD process[J]. Electric Power, 2006, 39(4): 75-78.

[3] 汤争光, 梅拥军. 石灰石-石膏湿法烟气脱硫废水处理浅析[J]. 上海环境科学, 2001(12): 609-610. TANG Zhengguang, MEI Yongjun. Preliminary analysis on treatment of wastewater from limestone-gypsum wet flue gas desulfurization process[J]. Shanghai Environ- mental Sciences, 2001(12): 609-610.

[4] ENOCH G D, SPIERING W, TIGCHELAAR P, et al. Treatment of waste water from wet lime (stone) flue gas desulfurization plants with aid of crossflow micro- filtration[J]. Separation Science, 1990, 25(13/14/15): 1587-1605.

[5] ENOCH G D, BROEKE W F V D, SPIERING W. Removal of heavy metals and suspended solids from wastewater from wet lime (stone)-gypsum flue gas desulphurization plants by means of hydrophobic and hydrophilic crossflow microfiltration membranes[J]. Journal of Membrane Science, 1994, 87(1/2): 191-198.

[6] 刘绍银. 火电厂湿法烟气脱硫废水处理若干问题的探讨[J]. 热力发电, 2008, 37(11): 121-122. LIU Shaoyin. An Approach to several problems in treatment of waste water from wet flue gas desulphurization system in thermal power plants[J]. Thermal Power Generation, 2008, 37(11): 121-122.

[7] HIGGINS T E, THOMAS S A, GIVENS S W. Flue gas desulfurization wastewater treatment primer[J]. Power, 2009, 153(3): 40-43.

[8] UKAI N, NAGAYASU T, KAMIYAMA N, et al. Spray-drying device for dehydrated filtrate from desulfurization wastewater, air pollution control system and flue gas treatment method: 20130248121[P]. 2013-09-26.

[9] LIANG Z, ZHANG L, YANG Z, et al. Evaporation and crystallization of a droplet of desulfurization wastewater from a coal-fired power plant[J]. Applied Thermal Engi- neering, 2017, 119: 52-62.

[10] DENG J J, PAN L M, CHEN D Q, et al. Numerical simulation and field test study of desulfurization wastewater evaporation treatment through flue gas[J]. Water Science and Technology, 2014, 70(7): 1285-1291.

[11] 张子敬, 汪建文, 高艺, 等. 燃煤电厂脱硫废水烟气蒸发特性流场模拟[J]. 煤炭学报, 2015, 40(3): 678-683. ZHANG Zijing, WANG Jianwen, GAO Yi, et al. Flow field simulation of smoke and gas evaporation character- ristics of desulfurization wastewater in coal-fired power plant[J]. Journal of China Coal Society, 2015, 40(3): 678-683.

[12] 马双忱, 柴峰, 吴文龙, 等. 脱硫废水烟道喷雾蒸发的数值模拟[J]. 计算机与应用化学, 2016, 33(1): 47-53. MA Shuangwei, CHAI Feng, WU Wenlong, et al. The numerical simulation of flue gas desulphurization waste- water spray evaporation[J]. Journal of Computer and Applied Chemistry, 2016, 33(1): 47-53.

[13] RANZ W E. Evaporation from drops[J]. Chemical Engi- neering Progress, 1952, 48: 141-146.

[14] KUO K K. Principles of combustion[M]. New Jersey & Sons, 2005

[15] 戚严文, 许京荆, 孙裕萍, 等. 催化剂喷雾干燥过程气固两相流数值模拟[J]. 工业控制计算机, 2018, 31(5): 76-78. QI Yanwen, XU Jingjing, SUN Yuping, et al. Numerical simulation of gas-particle flow in catalyst spray drying process[J]. Industrial Control Computer, 2018, 31(5): 76-78.

[16] GOGOS G, SOH S, POPE D N. Effects of gravity and ambient pressure on liquid fuel droplet evaporation[J]. International Journal of Heat & Mass Transfer, 2003, 46(2): 283-296.

[17] LEE G Y, KIM S Y, YOON W S. Oscillatory vaporization and acoustic response of droplet at high pressure[J]. International Communications in Heat & Mass Transfer, 2008, 35(10): 1302-1306.

[18] 胡斌, 刘勇, 杨春敏, 等. 脱硫废水蒸发脱PM2.5试验研究[J]. 高校化学工程学报, 2016, 30(4): 953-960. HU Bin, LIU Yong, YANG Chunmin, et al. Experimental study on PM2.5removal with evaporation of desulfurized wastewater[J]. Journal of Chemical Engineering of Chinese Universities, 2016, 30(4): 953-960.

Numerical simulation and application demonstration of bypass flue spray drying technology for desulfurization wastewater of a 330 MW unit

WANG Xiaobei1, GENG Xuan2, LUO Tianxiang3, BAI Lu1, CHEN Wu1, YANG Linjun1

(1. Key Laboratory of Energy Thermal Conversion Control of the Ministry of Education, Southeast University, Nanjing 210096, China; 2. China Huadian Engineering Co., Ltd., Beijing 100160, China; 3. Jiangsu Xiangle Environmental Technology Co., Ltd., Nanjing 210012, China)

Taking the desulphurization wastewater spray drying tower installed in bypass flue of a 330 MW coal-fired power plant as the research object, the ANSYS ICEM and Fluent software were used to simulate the heat and mass transfer process in the drying tower. Moreover, the application demonstration results were analyzed. The results show that, under different working conditions, the temperature field and flow field in the spray drying tower are well distributed. The gas-liquid heat and mass transfer mainly concentrates in the tower's axial direction. The Cl– in the desulfurization wastewater migrated into the solid products, which decreased the treatment difficulty. The desulfurization wastewater evaporated in the high-temperature flue gas, which reduced the high specific resistance dust anti-corona and promoted the accumulation of particulate matters, thus the large size particles can be captured easily by the electrostatic precipitator. The bypass flue gas drying technology has good operation effect for realizing zero discharge of the desulfurization wastewater.

330 MW unit, desulfurization wastewater, zero discharge, bypass flue, spray drying, drying tower, heat and mass transfer, numerical simulation, application demonstration

Project of China Huadian Engineering Co., Ltd. (CHEC.EP-CP-004-9-SC-S01)

王晓焙(1993—),男,硕士研究生,主要研究方向为脱硫废水零排放技术,wangxiaobei0917@163.com。

TK09;X703.1

B

10.19666/j.rlfd.201901013

王晓焙, 耿宣, 罗天翔, 等. 330 MW机组脱硫废水旁路烟道喷雾干燥技术数值模拟与应用示范[J]. 热力发电, 2019, 48(6): 96-101. WANG Xiaobei, GENG Xuan, LUO Tianxiang, et al. Numerical simulation and application demonstration of bypass flue spray drying technology for desulfurization wastewater of a 330 MW unit[J]. Thermal Power Generation, 2019, 48(6): 96-101.

2019-01-11

中国华电科工集团有限公司资助项目(CHEC.EP-CP-004-9-SC-S01)

杨林军(1967—),男,博士,教授,主要研究方向为PM2.5排放控制、脱硫废水零排放及燃煤有机物污染控制技术,ylj@seu.edu.cn。

(责任编辑 李园)