微型燃气轮机燃烧室性能试验测试

2019-07-09刘爱虢李昱泽翁一武

刘爱虢,陈 思,李昱泽,翁一武,曾 文,刘 凯

微型燃气轮机燃烧室性能试验测试

刘爱虢1,陈 思1,李昱泽1,翁一武2,曾 文1,刘 凯1

(1.沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,辽宁 沈阳 110136;2.上海交通大学机械与动力工程学院,上海 200240)

设计了一种以天然气为燃料的微型燃气轮机燃烧室,并对燃烧室的燃烧性能进行了试验测试。所设计的燃烧室为单级旋流器+主燃孔的折流式单管燃烧室,采用L型燃气导管实现气流在燃烧室内的180°转角;燃料喷嘴为多孔式,2排孔的喷射角度分别为120°和90°;通过掺混孔和燃气导管冷却孔相互配合的方式来满足燃烧室出口温度场的要求。测试结果表明:在设计点燃烧室的冷、热态压力恢复系数分别为0.955、0.940;点火燃空比为0.005~0.007,具有较好的点火特性;对贫油熄火特性影响较大的因素是燃烧室入口温度,当大气温度由−30 ℃升至30 ℃时,贫油熄火燃空比由0.002 6降低至0.002 3;排放及燃烧效率未能达到要求,尤其是CO排放较高,体积分数达到300×10–6;燃烧室出口温度分布的热点指标低于0.15,满足要求,但空气流量分配不合理导致火焰筒局部温度过高。

微型燃气轮机;燃烧室;排放特性;试验测试;热点指标;燃烧效率

目前,我国在微型燃气轮机的研制方面仍然处于起步阶段,仍有大量技术问题需要攻克,燃烧室设计及燃烧室内燃烧组织方法是技术难点之一。燃烧室的结构特征受限于微型燃气轮机的总体结构布局,燃烧室内的反应特性决定了能量消耗及污染物排放,因此对微型燃气轮机燃烧室的研制成为微型燃气轮机研制过程中的一项主要工作。

为加快我国微型燃气轮机技术的发展,近年来国内多家单位对微型燃气轮机燃烧室进行了针对性的研究。我国对微型燃气轮机的研发始于20世纪末,哈尔滨航空工业集团牵头进行了我国100 kW微型燃气轮机的研制[1]。中科院工程热物理研究所设计研发了一款100 kW级微型燃气轮机低NO排放燃烧室,采用了逆流式结构,对燃烧室进行了数值模拟和实验测试[2]。同济大学为解决燃烧室内火焰过长导致涡轮叶片烧毁问题,采用数值模拟的方法对100 kW级微型燃气轮机燃烧室的头部和掺混孔的结构进行了优化设计[3]。华北电力大学设计了一款采用烟气循环富氧燃烧的50 kW级微型燃气轮机燃烧室,并对燃烧室结构进行了数值优化计算[4]。哈尔滨工程大学通过对国外先进微型燃气轮机燃烧室结构的分析,设计改进了一种采用预混结构的微型燃气轮机燃烧室,并进行了数值计算[5]。北京航空航天大学针对使用乙醇为燃料的微型燃气轮机,分别试验研究了采用预蒸发预混管和旋流器的燃烧室方案,对不同燃烧室方案的点火、熄火特性进行了测试[6]。上海交通大学与澳大利亚联邦研究院合作,研制了可使用低热值(1~5 MJ/m3)气体燃料的30、50 kW的微型燃气轮机发电装置[7-8]。沈阳航空航天大学借鉴航空发动机燃烧室的成果,开展了对现有燃烧室进行改型的研究,并对燃烧特性进行了试验测试;同时,借鉴国外的低排放燃烧技术,设计研发了一种三旋流中心分级的燃烧室,并对燃烧特性进行了数值模拟与试验测试[9-10]。

目前国内针对微型燃气轮机燃烧室的研究集中在针对燃料特点来设计燃烧室结构和采用贫燃预混燃烧技术来降低污染物排放,还需要开展大量的基础研究工作,获取基础数据,掌握基本规律。本文介绍了沈阳航空航天大学设计研发的一款采用传统扩散燃烧技术的微型燃气轮机燃烧室,进行了试验测试,获取了基础数据。

1 试验研究对象

本文设计的微型燃气轮机采用简单循环。根据微型燃气轮机的总体性能,燃烧室设计的目标参数为:空气流量0.7 kg/s,入口空气温度2*为135 ℃,进口总压2*为323 200 Pa,出口燃气平均温度3*为800 ℃,总压恢复系数3≥95%。

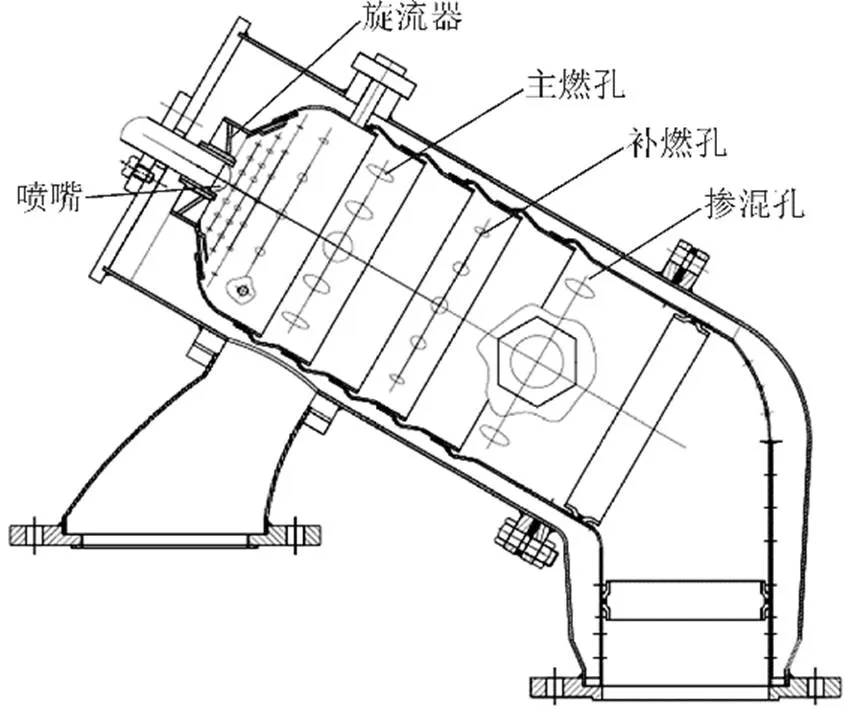

根据微型燃气轮机的结构布局,设计单管式微型燃气轮机燃烧室,如图1所示。燃烧室的轴线与水平面夹角为30°。微型燃气轮机工作过程中,离心压气机排气经进气支管进入燃烧室Ⅱ股通道,通过燃烧室的旋流器、主燃孔、掺混孔及气膜冷却通道等实现空气的分配。进入火焰筒内部的气流在与天然气混合燃烧后,经燃气导管折转120°,垂直地进入向心透平,即空气在燃烧室中的流动为气流折转180°的回流进气。这种进气方式下,气流流动损失较大,但燃烧充分、燃烧效率高。

图1 燃烧室简图

火焰筒采用主燃孔+掺混孔+L形燃气导管结构。通过对空气流量分配计算,确定燃烧室的开孔为:9个18 mm的主燃孔,8个20 mm的掺混孔。为避免导管出口段壁温高,在导管出口开2排发散孔,总共80个1 mm的发散孔。火焰筒前段采用7段全气膜冷却结构,用于实现对火焰筒的冷却。燃气导管的进口段采用了平直筒结构,从火焰筒头部至燃气导管平直段,外机匣与火焰筒之间的Ⅱ股通道为等流通面积。采用这种形式的好处是Ⅱ股通道基本是等静压进气,这使火焰筒中燃烧对称。对于微型燃气轮机燃烧室,由于燃烧室尺度参数及空气流量的限制,燃烧室出口温度场的调节存在一定的困难。所设计的燃烧室,采用了通过掺混孔和燃气导管冷却孔相互配合的方式来满足燃烧室出口温度场的要求。在燃气导管壁上,各小孔进气穿透深度较浅,因此高温燃气会出现中间温度稍高,靠近导管壁燃气温度低的对称型出口温度分布。

燃烧室以天然气为燃料,无雾化问题,燃料喷嘴的主要作用是使燃料浓度场分布均匀,并通过与空气流场的配合满足燃烧室在各种条件下的点火、熄火及排放等性能指标的要求。燃料喷嘴采用了典型的多孔式喷嘴(也称为胡椒瓶式),燃料喷嘴的喷头采用2排喷射孔,规格为15个1.5 mm和15个2.0 mm,其喷射角度分别为120°和90°。

2 试验装置与试验过程

用于燃烧室性能研究的试验系统结构如图2所示。该试验台可进行不同混合气体燃料的试验测试,本试验测试采用的燃料为天然气。

图2 试验系统结构

试验过程中,空气流量采用标准孔板流量计测量,测量误差为±1.0%;燃料流量采用质量流量计测量,测量误差为±1.0%;燃烧室进出口布置压力传感器,用于测量燃烧室进出口压力,压力传感器的测量误差为±0.5%;进出口温度采用K型热电偶测量,测量误差为±1.0%;燃烧室出口尾气采用Testo 350烟气分析仪进行测量[11]。各成分的测量误差为,O2体积分数测量误差为±0.8%满量程,CO体积分数测量误差为±5%测量值,NO体积分数测量误差为±5%测量值,NO2体积分数测量误差为±5%测量值。

燃烧室的基本性能参数包括压力损失、点火特性、熄火特性、燃烧效率、污染物排放,火焰筒壁温分布以及出口温度分布等[12]。本文对所研制的单管式燃烧室以下性能进行了测试。

1)压力损失 在燃烧室的进、出口各采用3支传感器,沿进、出口截面均匀分布,相互对应测试进出口压力,取压力损失的平均值。

2)点火特性 根据燃烧室点火工作状态给出空气流量范围,再对范围内的每一个空气流量进行点火测试,获得在给定的空气流量下能够点着火的最小燃空比。在能够点着火的最小燃空比的工况下,重复点火3次以上都能顺利点火,则可确定该燃空比为该工况下的最小点火燃空比。点火成功的判据为:观察窗中能看见明显火焰,出口燃气温度明显升高且关闭点火器后温度不下降[13]。

3)熄火特性 首先确定慢车工作状态下空气的流量范围,然后在流量范围内的每一个空气流量点通过逐渐减少燃料量的方法来确定在该空气流量下的慢车贫油熄火油气比。采用观察窗目测和热电偶测量温度相结合的方法判断是否熄火。通过观察窗发现燃烧室内火焰颜色变淡,并出现拉伸,同时燃烧室出口平均温升低于80 ℃即可认为熄火。每次慢车贫油熄火试验重复3次,取平均值,获得该流量下的慢车贫油熄火极限。

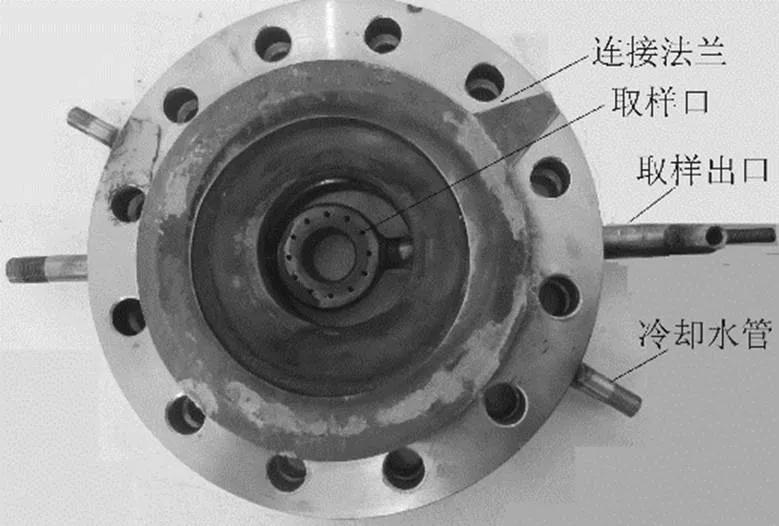

4)污染物排放特性及燃烧效率 通过燃气分析法对燃烧尾气成分进行分析。使用采样环(图3)对燃烧室尾气进行采样。气体从取样出口出来后进入423 K恒温管道,利用焠熄作用冻结燃烧化学反应,随后气体进入Testo 350在线气体分析仪。

图3 燃烧室出口采样环

5)燃烧室出口温度分布特性 采用梳状热电偶(图4)测试燃烧室出口温度。该梳状热电偶共12个测点,夹角90°。

图4 燃烧室出口梳状热电偶

3 试验结果与分析

3.1 压力损失

燃烧室的压力损失大小直接影响燃气轮机机组的性能。燃烧室压力损失特性可以采用多种方法表征,本文采用了总压恢复系数3,定义为3=4/3。其中,3、4分别为燃烧室进、出口总压力。

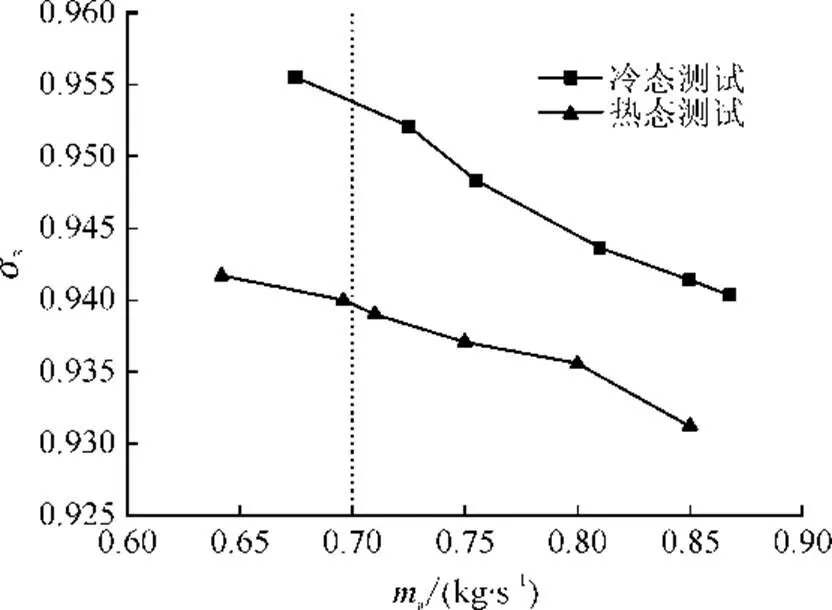

燃气轮机燃烧室内的燃烧过程通常认为是等压过程,即由燃烧所引起的压力损失可以忽略,空气通过燃烧室时的压力损失主要是由摩擦、涡流等引起的。通常,对燃烧室压力损失的测量可以在冷态下进行,但也有研究表明燃烧室的冷态压力损失和热态压力损失存在差别。由于所研究的微型燃气轮机燃烧室出口温度在900 ℃以下,因此本文对常温和升温状态下的燃烧室压力损失均进行了测试,试验结果如图5所示。其中,升温状态测试中保持燃烧室出口温度为800 ℃。

图5 压力恢复系数

设计点时燃烧室入口流量为0.70 kg/s(图5虚线处),压力和温度分别为324 240 Pa和135 ℃。由图5可以看出,在设计点冷态压力恢复系数为0.955,热态压力恢复系数为0.940,处于正常的压力损失范围,结果可以接受[14]。

3.2 点火特性

燃气轮机燃烧室内的点火,要保证在各种复杂的气象和地理条件下,能够顺利地点燃燃烧室中的燃料/空气混合物。目前,燃气轮机燃烧室通常采用电火花点火。为实现燃烧室的顺利点火,所采用的点火器要提供足够的能量。点火过程中的最小点火能定义为将最小尺度等于淬熄距离的最小容积的气体加热到绝热火焰所需提供的能量[15]。考虑到点火器的能量只有10%~20%提供给预混可燃物,而天然气的最小点火能在0.3 J左右,本文采用了储能为12 J频率为10 Hz的高能点火器。

除点火能量外,空气流速、燃料喷嘴压降、进口空气温度等因素也会对点火特性产生影响。对于使用液体燃料的燃烧室,空气流速和燃料喷嘴压力降的增大会使雾化改善,有利于燃烧室点火。但对于使用气体燃料的燃烧室,随着空气流速的增大,可燃区间变小,存在一个最大空气流速,使得所有燃空比都无法点火。燃料喷嘴压力降对气体燃料点火的影响主要体现在对燃料射流速度的影响:射流速度低燃料不能穿透空气,无法到达点火器,也就无法点火;射流速度太高,燃料射流到燃烧室内壁,会导致内壁烧毁[16]。进口空气温度对点火性能的影响主要体现在使用液体燃料时,温度低至0 ℃以后,较低的空气温度会导致燃料初始蒸发少,点火困难。对于气体燃料,空气温度的影响不是很明显。因此,本文对设计的燃烧室仅考察了空气流量和燃料喷嘴压力降对点火特性的影响。

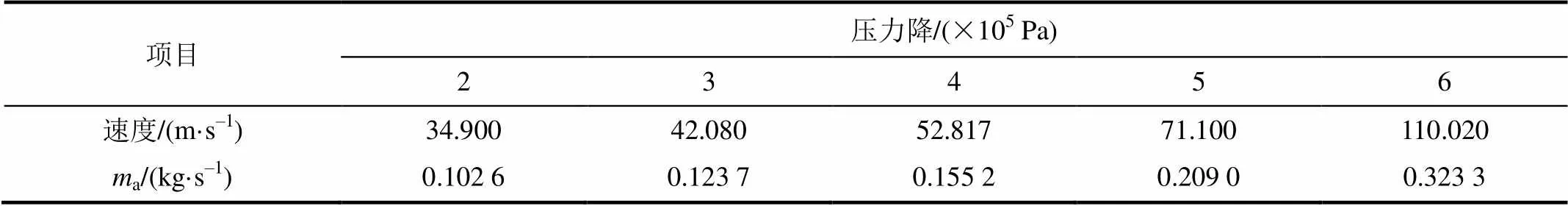

设计的喷嘴有2排喷射孔,各15个,孔径分别为1.5 mm和2.0 mm,取全部孔的流量系数为0.7,则喷射孔的有效喷射面积约为51.5×10–6m2。由连续方程可以计算出在不同燃料喷嘴压力降时燃料的射流速度,见表1。综合考虑燃烧室主燃区的尺寸参数、点火器位置和流场特性可知,由燃料喷嘴喷射出的天然气的速度应该保持在70 m/s左右,即燃料喷嘴压力降应保持在5×105Pa左右。

表1 燃料喷射速度

Tab.1 The fuel injection rate

点火燃空比定义式为i,far=f/a。其中,f为成功点火时的燃料流量,a为预先设定的空气流量。

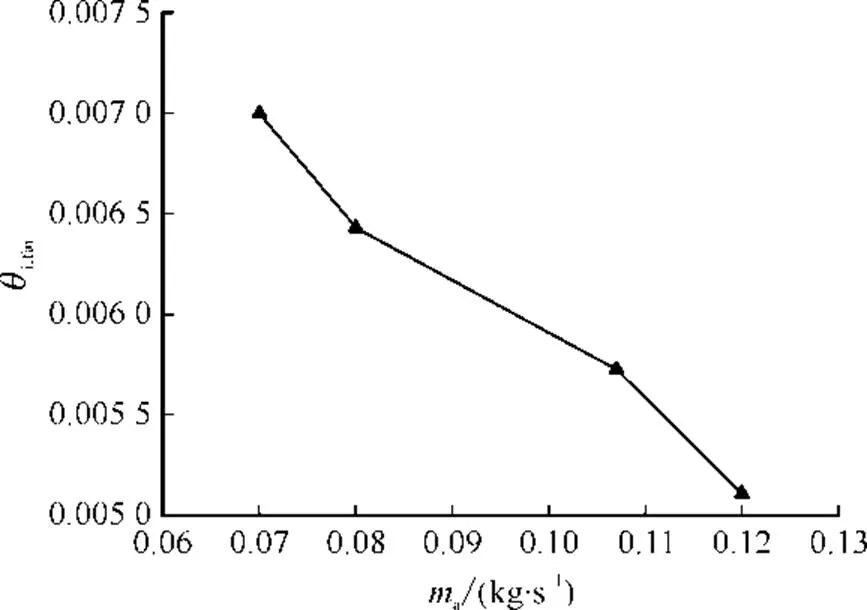

将不同空气流量下的点火燃空比绘制成曲线,可得到燃烧室点火边界曲线,如图6所示。各测点下空气和燃料的流量及压力见表2。表2中,air为空气压力,f为燃料压力,δ为燃料喷嘴压力降。

由图6可以看出,随着空气流量的增大点火燃空比下降,在所测试的空气流量范围内未出现无法点火的空气流量。由表2可以看出,随着空气流量的增加,成功点火点的燃料喷嘴压力降增加,燃料流量增加,但燃料流量增加的速率低于空气流量增加的速率,导致点火的燃空比下降。这种点火规律与文献[6]的结果一致。在所确定的点火点空气流量范围内,该燃烧室表现出了良好的点火特性。

图6 点火边界曲线

表2 点火空气、燃料的流量和压力

Tab.2 The flow and pressure of the ignition air and fuel

3.3 熄火特性

对于新研制的燃烧室,通常通过获得不同空气流量和压力下的贫油熄火点和富油熄火点来获得完整的稳定工作包线。由于存在烧毁火焰筒和试验段的风险,富油熄火极限试验点受到限制,但贫油熄火极限仍是关注的重点。慢车状态是燃气轮机的最小稳定工作状态,决定了燃烧室能稳定工作的下边界。为了保证燃气轮机的稳定工作,慢车状态贫油熄火燃空比要比慢车状态的稳定工作燃空比低50%以上。在研发新燃烧室中,慢车贫油熄火燃空比是必须要达到的重要指标。

关于燃气轮机燃烧室的慢车贫油熄火有2种模型,即Lefebvre的热平衡模型和Mellor的特征时间模型[17–18]。2种模型分别从能量和时间来考虑,但实质相同。与液体燃料相比,气体燃料不需要蒸发,因此省却蒸发所需的能量和时间,这使气体燃料的贫油熄火特性优于液体燃料。Lefebvre在对丙烷/空气混合气的贫油熄火特性的研究中发现,对于气体燃料,贫油熄火极限主要受进口空气温度的影响,空气速度和湍流度的影响次之,空气压力几乎无影响[19]。因此,本文对所研制的燃烧室在不同流速和入口温度下的熄火特性进行了测试。

采用减油法进行贫油熄火测试。在一定的燃烧室空气流量及温度下,通过减小燃料流量使燃烧室熄火,刚刚熄火时的燃烧室燃空比即燃烧室的贫油熄火燃空比。熄火燃空比的计算公式为lbo,far=f/a。

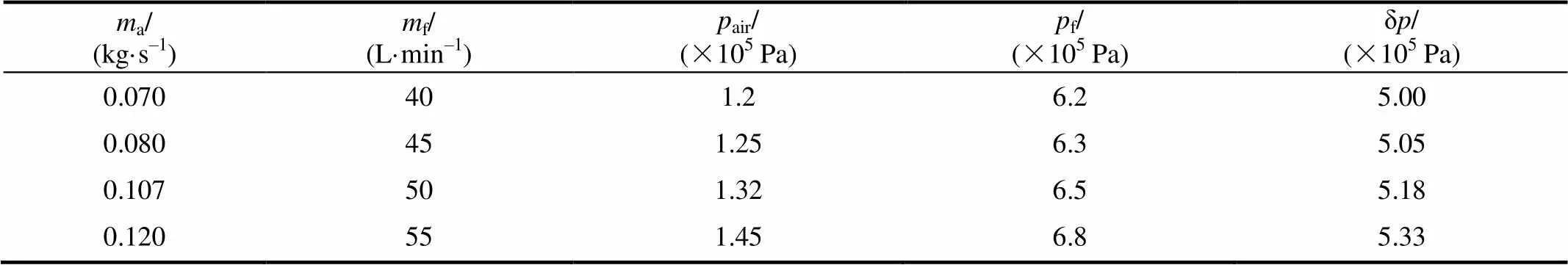

在进行空气流量对熄火特性影响的测试时,设定燃烧室的入口温度为91 ℃,压力为常压,空气流量变化范围为0.1~0.7 kg/s,测试结果如图7所示。由图7可以看出,空气流量由0.1 kg/s增至0.7 kg/s,贫油熄火燃空比由0.002 29升高到0.002 43,变化不大。一般地,随着空气流速的增加,反应物驻留时间缩短,导致贫油熄火燃空比升高,燃烧室可工作区间缩小。但从本文测试结果可以看出,燃烧室的贫油熄火特性较好,贫油熄火的空气/燃料比在430以上,远高于航空发动机的不低于250的要求,这是气体燃料燃烧特性优于液体燃料的体现。

图7 流量对贫油熄火特性的影响

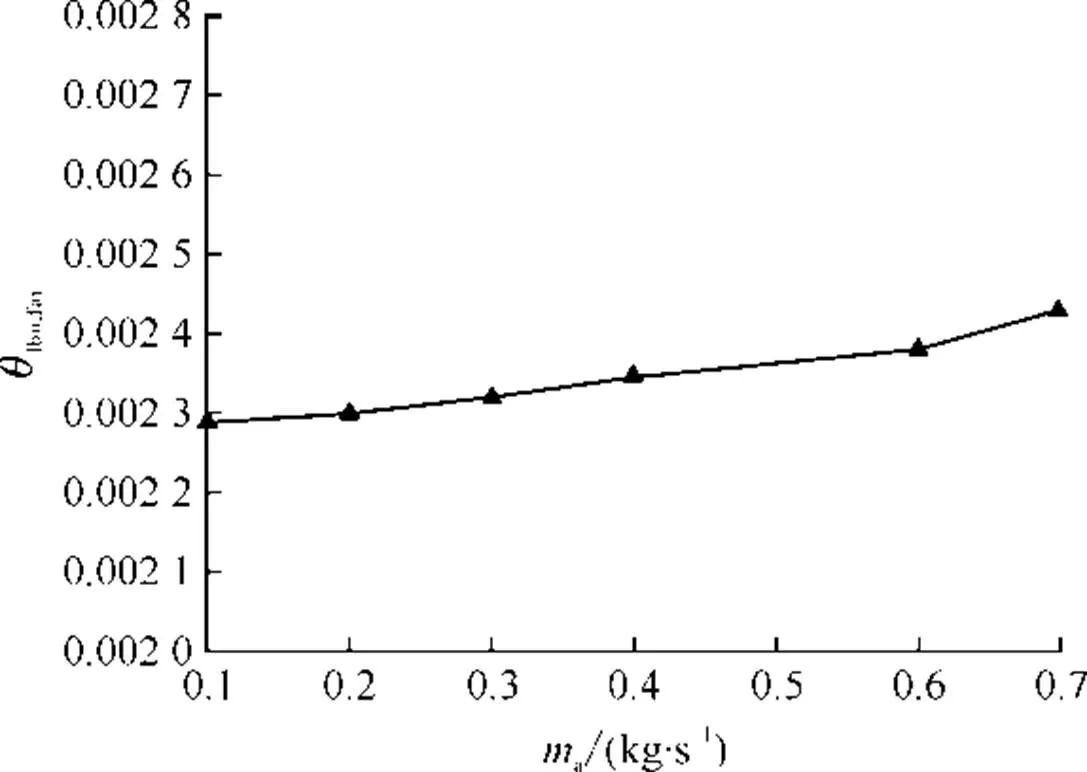

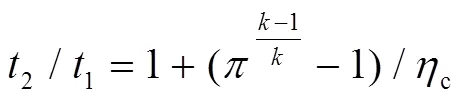

所研制的微型燃气轮机设计增压比为3.2,慢车转速应为设计转速的1/(2.8~3.0)。由压气机通用运行曲线(图8)可以外推出,在慢车转速下,燃烧室进口空气的增压比在2.0左右。通过试验研究了大气温度分别为−30、−15、0、15、30 ℃时的燃烧室熄火特性,此时燃烧室进口温度可根据式(1)进行计算,结果分别为34、53、72、91、110 ℃。

式中,2为压气机出口温度,1为大气温度,为压气机增压比,为绝热指数,c为压气机效率。

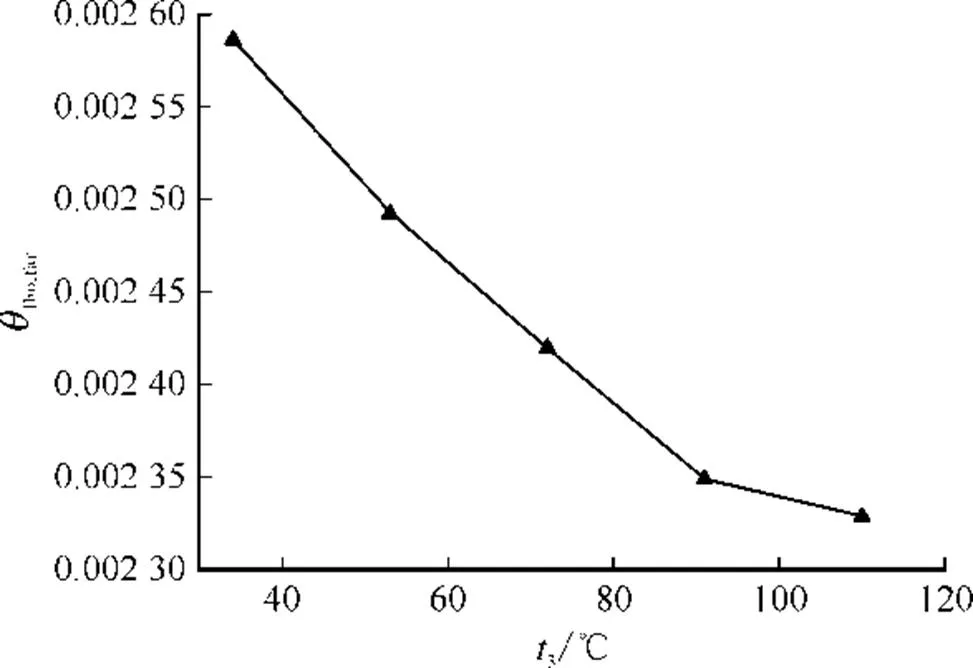

在不同燃烧室入口温度(3)下,燃烧室贫油熄火特性如图9所示。由于所设计的微型燃气轮机采用了简单循环,所以可以认为3=2。由图9可以看出:随着入口温度的升高,贫油熄火燃空比降低;大气温度由−30 ℃升至30 ℃时,贫油熄火燃空比由0.002 6降至0.002 3。本文试验结果与文献[19]对丙烷的研究结果变化趋势一致。这一现象可以用勒菲沃的热平衡模型来解释:随着入口温度的升高,在主燃区释热率相同的情况下,进入燃烧室的新鲜混气更容易被加热到所要求的燃烧温度,从而导致贫油熄火燃空比降低。

图8 压气机通用运行曲线

图9 温度对贫油熄火特性影响

3.4 污染物排放特性及燃烧效率

对于以天然气为燃料的燃气轮机,各个生产商能够接受的排放标准为:换算到干基燃气(O2)=15%条件下的NO、CO排放体积分数分别为25×10–6、50×10–6[14]。目前,Capstone公司生产的微型燃气轮机被认为是世界上污染物排放最低的微型燃气轮机,已顺利通过CARB(加州空气资源委员会)环保认证,符合城市公共交通工具的排放要求。Capstone Model30微型燃气轮机在使用天然气为燃料时的NO、CO和未燃烧烃UHC的排放体积分数分别达到9×10–6、40×10–6和9×10–6[20]。

为获得燃烧室的污染物排放数据,本文在微型燃气轮机的设计点对燃烧室的排放特性进行了测试,此时燃烧室的入口条件为温度135 ℃,压力324 240 Pa,流量0.7 kg/s。为便于与其他燃气轮机进行比较, 将测试结果通过式(2)换算到干基燃气(O2)=15% 条件下。

在相同入口条件下对燃烧室污染物排放情况、温度分布等进行2次测试;同时,根据燃烧室出口取样数据,采用燃气分析法计算燃烧室的燃烧效率,计算公式见式(3)。相关测试和计算结果见表3。

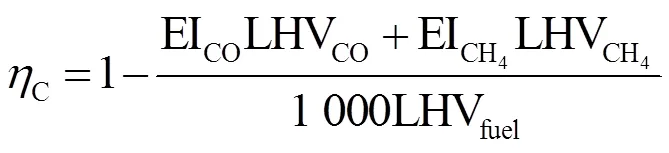

式中:EI为污染物排放指数,以每kg燃料燃烧后所排放的污染物质量表示,g/kg;LHV为低位热值,J/g。

表3 污染物排放、燃烧效率及温度分布

Tab.3 The pollutants emissions, combustion efficiency and pattern factor

由表3可以看出,所设计的燃烧室燃烧特性较差,NO排放达到可接受水平,但CO排放严重超标,这也导致燃烧效率的下降,整体排放未能达到生产商所能接受的水平。

3.5 燃烧室出口温度

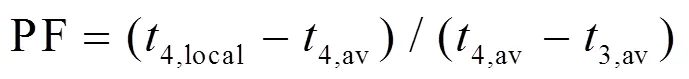

评定燃烧室出口温度分布的3个指标为热点指标PF、平均径向温度分布最大偏差和径向温度最大偏差。热点指标是对燃烧室出口温度分布品质的初步考察,是表征局部的热点对涡轮导向器叶片的破坏性。其余2个指标是考虑燃烧室出口实际温度径向分布与所要求的理论分布之间的差值,其中理论径向温度分布是基于涡轮的寿命和耐久性由发动机整体设计部门提出的。

本文采用互相垂直的12点热电偶测量燃烧室出口温度,并通过式(4)计算热点指标,结果见表3。

式中,4,local为出口截面测得的所有温度中的最大值,4,av为出口平均温度,3,av为进口平均温度。

工业燃气轮机热点指标要求在0.20;对于低压比、燃料为天然气的,热点指标应在0.15[16]。由 表3可以看出:所设计燃烧室热点指标满足要求;且燃烧室出口温度分布呈现中间高周围低的趋势,满足向心涡轮的要求。

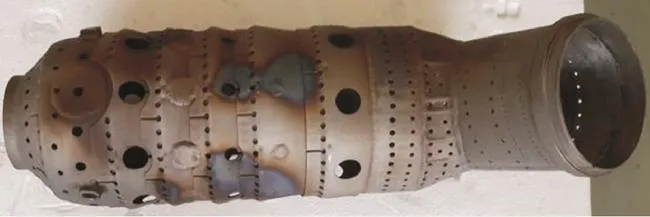

火焰筒壁温通常是指整个火焰筒上壁温中的最高值,通过火焰筒壁温可以判断出火焰筒内燃烧的组织以及冷却安排的好坏。通常希望火焰筒壁温最高值不能超过900 ℃过多,且在25 mm距离内两点壁温相差200 ℃以内[21]。由于火焰筒外壁未安装热电偶,无法获取其壁面温度分布。但由经过测试的火焰筒照片(图10)可以清晰看出,火焰筒内侧存在2处烧黑区,这2处温度明显高于其他位置。

图10 测试后的火焰筒

3.6 空气流量分配特性

所设计的燃烧室未达到设计时的预期效果,初步分析为燃烧室内空气流量分配不合理导致的燃烧室内燃烧特性恶化及温度场分布不均匀所致。

为获得燃烧室内空气流量的分配特性,采用堵孔法测试了燃烧室旋流器、主燃孔、补燃孔、掺混孔等结构在常温、常压下的流量特性。在研究某一结构的流量特性时,封堵其他结构和全部气膜冷却小孔,控制进入燃烧室的空气流量,采用水排法测量不同空气流量下该结构的前后压差,得到反映该结构的流量与压差之间关系的流量特性曲线。再打开所有堵孔,调节燃烧室进口空气流量,分别测量旋流器、主燃孔、补燃孔、掺混孔的压差,根据所测得的流量特性曲线可以得到该流量下流经不同结构的实际空气流量。气膜冷却孔的总流量由燃烧室进口流量减去流经旋流器、主燃孔、补燃孔、掺混孔的流量获得。经计算,燃烧室各部分的流量分配比例见表4。由表4可以看出,不同流量下,各部件的流量分配比例几乎保持不变,可见燃烧室在不同工况下的空气流量分配近乎不变。

表4 燃烧室各部分流量分配比例

Tab.4 The ratio of mass flow distribution in each part of the combustor

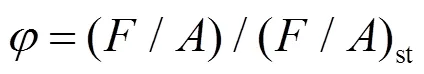

根据各区域空气流量的分配特性,采用式(5)计算燃烧室主燃区的当量比。主燃区的空气流量包括所有头部空气、主燃孔空气及在这个区域的壁面冷却空气。其中,主燃区壁面冷却空气的比例按照主燃区冷却孔的面积占总冷却孔面积的百分比进行推算,近似为5.6%。由表4计算得出,在设计点主燃区的当量比为0.82。根据文献[14]结论,当当量比高于0.8时,在主燃孔下游区域会存在局部富油或接近恰当比的子区域,由于氧气不足而不能使平衡态中产生过量CO完全氧化,这会导致CO排放超标,同时由于化学恰当反应区的存在也会导致NO排放超标。由图10可以看出,烧黑的区域处于补燃孔和掺混孔之间,这是由于主燃区内未完全反应的燃料在补燃孔后再次燃烧所致。

式中:为燃料流量,kg/s;为空气流量,kg/s;下标st表示化学恰当反应,化学恰当反应时取(/)st=0.059 8。

在燃烧室的设计阶段,采用有效面积法计算得到燃烧室的主燃区当量比为0.78,这满足主燃区当量比的要求。由表4可见,主燃区实际空气流量分配比例为34.29%,比估算结果低约2%,这是导致主燃区燃烧不充分的主要原因。本文在采用有效面积法计算燃烧室空气流量分配时,流量系数采用经验值。后期需要进一步准确测量燃烧室各进气孔的流量系数,据此调节燃烧室空气流量分配,以满足对燃烧室燃烧性能的要求。

4 结 论

1)在保证燃料喷射速度在70 m/s左右条件下,测试燃烧室的点火和熄火特性。结果表明:气体燃料的点火和熄火特性优于液体燃料;在所测试的空气流量范围内,点火燃空比为0.005~0.007;对于气体燃料燃烧室,空气流量对贫油熄火特性的影响不大,随空气流量增加,贫油熄火燃空比始终保持在0.002 3左右;随燃烧室入口温度由34 ℃升至110 ℃时,贫油熄火油气比由0.002 6降至0.002 3。

2)燃烧室的排放特性未达到标准,尤其是CO排放体积分数达到标准的6倍,这与燃烧室的主燃区空气流量分配特性有关。通过测试空气流量分配特性发现,主燃区空气流量分配比例低于设计值,需要对空气流量分配进行调节。

3)通过掺混孔与燃气导管冷却孔的配合可以实现燃烧室出口热点指标低于0.15的要求,且温度分布呈现中间高周围低的趋势,符合向心涡轮对温度场的要求。

4)所设计的燃烧室压损较大,但仍在允许值范围内;燃烧室在燃料分配、空气分配、尺度参数方面需做调试和改进。

5)今后要针对所获取的基础数据,进一步研究物理参数、几何参数对燃烧室燃烧特性的影响,获得影响燃烧室燃烧特性的基本规律,为该类燃烧室的研发提供借鉴。

[1] 桑振远. 100 kW微型燃气轮机总体方案分析[D]. 哈尔滨: 哈尔滨工程大学, 2006: 28. SANG Zhenyuan. Overall scheme analysis of 100 kW micro gas turbine[D]. Harbin: Harbin Engineering University, 2006: 28.

[2] 汪凤山. 低NO排放微型燃气轮机燃烧室的数值模拟及实验研究[D]. 北京: 中国科学院, 2009: 45-96.WANG Fengshan. Numerical simulation and experimental study on combustion chamber of micro gas turbine with low NOemission [D]. Beijing: Chinese Academy of Sciences, 2009: 45-96.

[3] 宗超, 朱彤. 某100 kW微燃机燃烧室结构优化及数值模拟[J]. 燃烧科学与技术, 2017, 23(1): 68-74. ZONG Chao,ZHU Tong. Structural optimization and numerical simulation for a 100 kW micro gas turbine combustor[J]. Journal of Combustion Science and Technology, 2017, 23(1): 68-74.

[4] 王福珍, 刘石, 贾磊, 等. 微型燃气轮机富氧燃烧室优化设计[J]. 中国电机工程学报, 2014, 34(2): 76-81. WANG Fuzhen, LIU Shi, JIA Lei, et al. Optimal design of oxygen enriched combustors for micro gas turbines[J]. Proceedings of the CSEE, 2014, 34(2): 76-81.

[5] 康振亚, 郑洪涛, 贾翔羽, 等. 微型燃气轮机燃烧室预混结构性能研究及改进[J]. 燃气轮机技术, 2013, 26(1): 21-26. KANG Zhenya, ZHENG Hongtao, JIA Xiangyu, et al. Research and improvement of performance of micro-turbine combustor premixing structure[J]. Gas Turbine Technology, 2013, 26(1): 21-26.

[6] 张弛, 王建臣, 覃清钦, 等. 微型燃气轮机乙醇燃烧室点火与熄火试验[J]. 航空动力学报, 2009, 24(9): 1930-1936. ZHANG Chi, WANG Jianchen, QIN Qingqin, et al. Experimental research on ignition and lean blowout for micro gas turbine ethanol combustor[J]. Journal of Aerospace Power, 2009, 24(9): 1930-1936.

[7] 党帛. 微型燃气轮机环形燃烧室的数值模拟与研 究[D]. 上海: 上海交通大学, 2015: 1-78.DANG Bo. Numerical simulation and research of annular combustor for micro gas turbine[D]. Shanghai: Shanghai Jiao Tong University, 2015: 1-78.

[8] 张巍, 翁一武, 刘爱虢. 生物质气微型燃气轮机燃烧室的数值模拟[J]. 热能动力工程, 2009, 24(1): 100-104. ZHANG Wei, WENG Yiwu, LIU Aiguo. Numerical simulation study of a micro gas turbine combustor burning gasified biomass fuel[J]. Journal of Engineering for Thermal Energy & Power, 2009, 24(1): 100-104.

[9] 刘凯, 曾文, 刘爱虢. 某型燃气轮机燃烧室改进试 验[J]. 热力发电, 2018, 47(8): 120-124. LIU Kai, ZENG Wen, LIU Aiguo. Experimental of combustor modification of certain gas turbine[J]. Thermal Power Generation, 2018, 47(8): 120-124.

[10] 张中飞, 王成军, 佟飞, 等. 旋流器结构对中心分级燃烧室贫油熄火影响数值模拟[J]. 热力发电, 2018, 47(4): 70-78. ZHANG Zhongfei, WANG Chengjun, TONG Fei, et al. Effect of swirler structure on lean blow-out of central staged combustor: numerical simulation[J]. Thermal Power Generation, 2018, 47(4): 70-78.

[11] 刘爱虢, 陈欣, 陈保东, 等. 三级旋流器旋流角匹配影响双环预混旋流燃烧室燃烧性能试验[J]. 推进技术, 2017, 38(7): 1539-1547. LIU Aiguo, CHEN Xin, CHEN Baodong, et al. Experiment on effect of triple swirler swirl angle matching on combustion performance of twins annular premixing swirler combustor[J]. Journal of Propulsion Technology, 2017, 38(7): 1539-1547.

[12] LEFEBVRE A H. Gas turbine combust ion[M]. 2nd ed. Phiadelphia: Talor and Francis, 1999: 127-171.

[13] 李应红. 航空涡轮风扇发动机试验技术与方法[M]. 上海: 上海交通大学出版社, 2014: 136-146. LI Yinghong. Test technology and method of aero turbofan engine[M]. Shanghai: Shanghai Jiao Tong University Press, 2014: 136-146.

[14] 林宇震, 许全宏, 刘高恩. 燃气轮机燃烧室[M]. 北京:国防工业出版社, 2008: 20-31. LIN Yuzhen, XU Quanhong, LIU Gaoen. Gas turbine combustor[M]. Beijing: National Defense Industry Press, 2008: 20-31.

[15] 勒菲沃 A H, 鲍拉尔D R. 燃气涡轮发动机燃烧[M]. 刘永泉, 译. 北京: 航空工业出版社, 2016: 154-155. LEFEBVRE A H, BALLAR D R. Combustion of gas turbine engines[M]. LIU Yongquan, translated. Beijing: Aviation Industry Press, 2016: 154-155.

[16] 金如山, 索建秦. 先进燃气轮机燃烧室[M]. 北京: 航空工业出版社, 2016: 178-182. JIN Rushan, SUO Jianqin. Advanced gas turbine combustor[M]. Beijing: Aviation Industry Press, 2016: 178-182.

[17] LEFEBVRE A H. Fuel effects on gas turbine combustion[J].International Journal of Turbo & Jet Engines, 1986, 3(2/3): 231-244.

[18] MELLOR A M. Design of modern turbine combustors[M]. London: Academic Press, 1990: 557.

[19] BALLAL D R, LEFEBVRE A H. Weak extinction limits of turbulent flowing mixtures[J]. Journal of Engineering for Power, 1979, 101(3): 343.

[20] 袁春. 微型燃气轮机发电技术[M]. 北京: 机械工业出版社, 2012: 175-178. YUAN Chun. Micro gas turbine power generation technology[M]. Beijing: Machinery Industry Press, 2012: 175-178.

[21] 金如山. 航空燃气轮机燃烧室[M]. 北京: 宇航出版社, 1988: 125-126. JIN Rushan. Aero gas turbine combustor[M]. Beijing: Yuhang Publishing House, 1988: 125-126.

Combustion characteristics test for a micro-gas turbine combustor

LIU Aiguo1, CHEN Si1, LI Yuze1, WENG Yiwu2, ZENG Wen1, LIU Kai1

(1. Liaoning Key Laboratory of Advanced Testing Technology for Aeronautical Propulsion System, Shenyang Aerospace University, Shenyang 110136, China; 2. School of Mechanical and Power Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

A micro gas turbine combustor using natural gas as fuel was designed, and its combustion characteristics were tested. The combustor is baffled type single-tube combustion chamber with single stage swirler + primary combustion hole. The gas flow in the combustor can realize a 180° turn by applying an L-type gas conduit. The fuel nozzle is a porous type, and the injection angle of the two rows of holes is 120° and 90°. The requirements of temperature field at outlet of the combustion chamber can be satisfied by the mutual cooperation between the mixing holes and gas conduit cooling holes. The test results show that, the pressure recovery coefficient was 0.955 and 0.940 for cool and heat condition, respectively. Better ignition characteristics can be obtained when the ignition fuel/air ratio was 0.005~0.007. The main factor affecting the lean burnout characteristics was the combustor entrance temperature, the lean blowout fuel/air ratio decreased from 0.002 6 to 0.002 3 when the atmospheric temperature increased from −30 ℃ to 30 ℃. The emission and combustion efficiency failed to meet the requirements, especially the CO emission volume concentration reached 300×10–6, which was high. The pattern factor of the temperature distribution at the outlet of the combustion chamber was below 0.15, which met the requirements, but the unreasonable air flow distribution caused local high temperature on the flame tube.

micro-gas turbine, combustor, emission characteristics, test, pattern factor, combustion efficiency

Aviation Science Foundation (20170354001); Natural Science Foundation of Liaoning Province (20180550358)

V231.1

A

10.19666/j.rlfd.201812232

刘爱虢, 陈思, 李昱泽, 等. 微型燃气轮机燃烧室性能试验测试[J]. 热力发电, 2019, 48(6): 71-78. LIU Aiguo, CHEN Si, LI Yuze, et al. Combustion characteristics test for a micro-gas turbine combustor[J]. Thermal Power Generation, 2019, 48(6): 71-78.

2018-12-10

航空科学基金(20170354001);辽宁省自然科学基金(20180550358)

刘爱虢(1979—),男,副教授,博士,主要研究方向为燃气轮机先进低排放燃烧室相关技术,agliu@sau.edu.cn。

(责任编辑 刘永强)