铁磁元件直流退磁方法研究

2019-07-08马鸿波刘鑫刘涛

马鸿波,刘鑫,刘涛

(1.南方电网超高压输电公司大理局,云南 大理 671000;2.中国工程物理研究院电子工程研究所,四川 绵阳 621999;3. 云南电力技术有限责任公司,昆明 650217)

0 前言

电力系统中的铁磁元件(电抗器、变压器、互感器)的安全稳定运行是保证电力系统稳定运行的关键。铁磁元件短路、突然脱离电网系统运行、直流电阻试验都会给铁心带来剩磁[1-4]。铁磁元件剩磁(剩余磁通)的存在对电力系统中铁磁元件的安全稳定运行有很大的影响:影响计量用电流互感器的测量精度,造成互感器比差偏负、角差偏正,使互感器精度下降[1];加速了铁心饱和程度,产生不平衡电流,导致变压器差动保护误动作[2];变压器空载合闸时带来较大的励磁涌流[3]。因而,国家标准和IEEE标准中对互感器[4-5]、变压器[6]在投运前都有对其进行退磁试验的规定。保护用电流互感器要求剩磁系小于10%[7]。

现有的铁磁元件退磁方法主要有:

1)交流开路退磁法,即其余绕组开路,在匝数较少侧施加工频电压至饱和,再将幅值逐渐较小直到电流减小为零[4-5];

2)交流闭路退磁法,即在二次绕组上接一个10~20倍的电阻,对一次绕组通以1.2倍额定电流,再缓慢降至零[4];

3)直流退磁法,即在绕组上施加一个频率逐渐升高的极性变化的直流源,直到电流为零[5]。前两种都要采用工频正弦波电源,要将铁心加至饱和,通常需要较大的试验电源容量、耗时长、试验过程复杂,而且对于电压等级较高的互感器或者变压器,还需要考虑另外一侧的感应电压不能影响其绝缘性能;方法3)采用频率升高的极性变化直流电源进行退磁,能大大的减小试验电源容量,但还是需要相对较长是的时间。

铁磁元件剩磁测量和退磁方法在国内外展开了大量的研究。文献[8]通过仿真分析了剩磁对电流互感器的影响,得到一次短路电流、一次时间常数和二次功率因数是影响互感器剩磁主要因素;文献[9-10]研究了互感器剩磁的直流测试方法,但都是采用继电器作为开关,需要手动切换电源极性,测试效率低,过程繁琐;文献[11]提出了采用电力电阻开关实现剩磁的自动测量,但并未提及剩磁的消除方法;文献[12-13]通过拟合磁化电流和剩磁之间的关系来计算铁心剩磁,不具有通用性;文献[14]采用Labview采集电压电流数据来计算剩磁;文献[15-17]提出了采用极性变化直流源来消除铁磁元件剩磁,但其中[15-16]没有考虑直流电阻的影响。

本文在文献[15]的基础上提出了一种改进的基于极性变化直流源的铁磁元件直流退磁方法。该方法充分考虑了直流电阻较大的铁磁元件(如CT)的直流电阻的影响,使退磁效果更加明显,还分析了剩磁的测量方法,使之能定量分析该方法的退磁效果。采用本文的方法,可以同时完成对剩磁的测量和消除,退磁时间仅需几秒即可完成。

1 剩磁测量和退磁原理

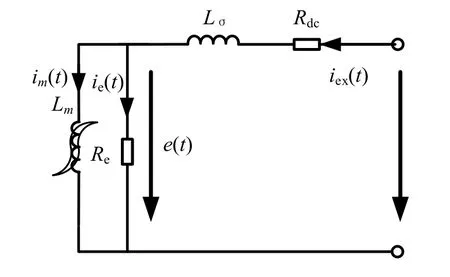

1.1 铁磁元件电路模型

基于T型等效电路的铁磁元件一侧开路的电路模型如图1所示,Rdc为绕组上的直流电阻,Lσ为该侧绕组漏感,Re为涡流损耗等效电阻,Lm为励磁电感(包含磁滞损耗的非线性电感)。iex(t)为励磁电流,im(t)为流过Lm的磁化电流,ie(t)为涡流损耗等效电流,e(t)为感应电动势,u(t)为施加在绕组上的电压。

图1 铁磁元件电路模型

1.2 剩磁消除(退磁)原理

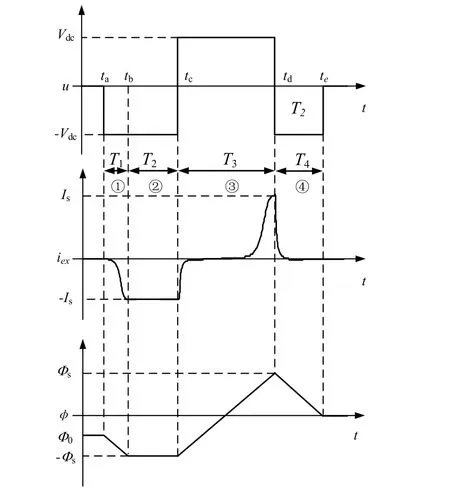

现场试验广泛采用工频开路退磁法,但是对于高压、大容量的铁磁元件采用此方法退磁需要较大的容量工频试验电源,试验过程繁琐、成本高。本文提出了一种采用极性变化直流源的改进退磁方法。退磁过程中的绕组两端的电压u、励磁电流iex和铁心磁通F的变化示意图如图2所示。退磁时主要有如下四个步骤:

1)施加负方向的直流电压-Vdc,使铁心达到负饱和(图2中①段),此时负饱和磁通和电流分别为-Fs和-Is;

2)持续施加直流电压-Vdc,测量饱和段(图2中②段)的饱和电流-Is,计算绕组直流电阻Rdc;

3)改变施加电压的极性,施加Vdc的直流电压使铁心达到正饱和(图2中③段),此时负饱和磁通和电流分别为Fs和Is,记录从从负饱和到正饱和的时间T3;

4)再次改变施加电压极性,施加-Vdc的直流电压使铁心磁通降为0(图2中④段)。

饱和时励磁电感、漏感相当于短路,结合图1和图2,根据欧姆定律,绕组直流电阻Rdc可以通过饱和时的直流电压和电流测得:

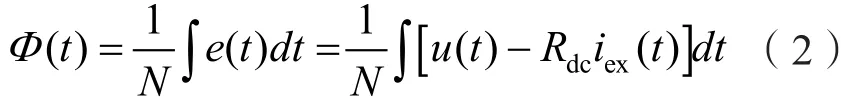

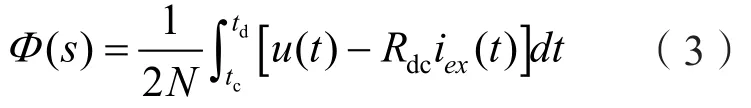

由于施加电压为频率极低的极性变化的直流电压,因此电路模型1中漏感上的压降可以忽略。因而,铁心磁通可以由式(2)计算[9]:

其中,N为绕组匝数。

在第③段中,铁心磁通从负饱和到达正饱和,根据记录电流从负饱和(-Is)到达正饱和的时间(Is),考虑绕组直流电阻上的压降,则饱和磁通用式(3)计算[16]:

退磁效果是否好的一个重要因素是对最后一段直流电压持续时间T4的控制。在第④阶段,绕组电流快速下降,很快降低至0,因此在第④阶段直流电阻上电压持续时间短,采用对电压积分计算磁通时直流电阻上的压降可以忽略。

图2 直流电压源退磁过程中电压电流磁通变化示意图

对于变压器等绕组直流电阻非常小的铁磁元件,绕组直流电阻上的压降可以忽略,将Rdc=0带入式(3)~(4)可得到:

这就与文献[15]中提出的采用极性变化的直流源对变压器退磁所使用的波形一样。但是对于大电流比的电流互感器等直流电阻较大的试品,若使用文献[15]中的方法(T4=T3/2),将会使退磁后的剩磁值与零磁通相差较大,退磁效果不佳。

1.3 初始剩磁及系数测量计算原理

以iex(t)为横坐标,Ф(t)为纵坐标,得到的iex-Ф曲线即为铁磁元件的磁滞回线,如图3所示。铁心磁通饱和条件下的磁化回线即为饱和磁滞回线。根据饱和磁滞回线来计算得到铁心剩磁通和剩磁系数。

图3 剩磁和剩磁系数测量过程

假设退磁前铁心剩磁通处于“a”点(图2中ta时刻),先施加负的直流电压,使铁心到达负饱和点“b”点(图2中tc时刻);然后改变电压极性,施加正的直流电压使铁心到达正饱和点“c”点(图2中td时刻,b和c的饱和电流大小相等,方向相反);再施加负的直流电压,当铁心磁通减小到零时(图2中te时刻),切换开关使输出电压为零,退磁过程结束。绘制整个过程中的电流和磁通的变化曲线,这样便得到一条包含正、负饱和点的磁化回线。由磁滞回线的对称性知磁化回线上的正负饱和点的磁通数值应该相等,因此d点应为磁通为零点。

a®b磁通变化量为Ф1:

a®c磁通变化量为Ф2:

由图3可知,饱和磁通还可以用式(8)来计算:

剩余磁通量:

剩磁系数:

2 试验装置

试验装置如图3所示,设计了基于正负输出电源和电力电子开关的半桥拓扑来获取极性变化的直流电压源。控制器对电流采样自动识别饱和点,控制MOSFET的通断,进而改变输出电压的极性,正负极性电源输出可以保证现场试验可靠的接地。直流电源采用定制的可以输出±100 V,5 A的直流可调电源。S1、S2为带反并联二极管的MOSFET开关,当S1导通、S2关断时,在绕组上施加正的电压VDC,当S1关断、S2导通时在绕组上施加负的直流电压-VDC。电流采集采用高精度的霍尔传感器,电压采用高精度的电阻分压后再采集,采样分辨率为12位。MOSFET的PWM控制信号的脉宽由C8051F124单片机对采集到的电压电流数据计算后产生。电压电容C1、C2起稳压储能作用。为了更方便的对实验数据进行分析,采用示波器(力科HDO8000)记录绕组两端电压电流数据(电压探头:HVD3106电流探头:CP030A),采样率设置为2.5 kS/s;被试品为互感器等铁磁元件。

图4 试验装置

本文选取了型号为LMZ-3电流互感器为试验对象,主要铭牌参数:电流比1000/1 A,匝数N=1000,额定电压3 kV,额定负荷50 VA。采用MATLAB对实验数据进行分析,数据分析时将采集到的电压电流数据进行heursure小波去噪处理,减小噪声的影响。

3 试验结果

3.1 剩磁及系数测量试验结果

分别在正饱和剩磁点、退磁后的磁通零点和负饱和剩磁点施加文中所述的极性反转的直流电源,记录电压电流波形,绘制不同位置的F-iex磁滞回线,根据磁滞回线和公式(6)~(10)计算互感器的初始剩磁通、饱和磁通和剩磁系数。(正、负饱和剩磁点为施加正、负饱和直流电流后的自然剩磁点,退磁后的磁通零点是采用工频开路退磁法退磁后的磁通点)图5为在不同剩磁点时整个退磁过程中的磁滞回线,(a)为正饱和剩磁点、(b)为退磁后的磁通零点、(c)为负饱和剩磁点。图5中的a,b,c,d四个点对应于图3中的磁通变化示意图中的四个点,a为初始剩磁值,d为退磁后的磁通值,表示磁通的变化过程是a®b®c®d。

图5 不同剩磁点的退磁过程中的磁滞回线

每个试验时对每个剩磁点进行三次试验,取其平均值作为试验结果。可以看到正饱和剩磁系数和负饱和剩磁系数绝对值基本相等,相对误差0.058%(理论上来说由于磁滞回线的对称性,正负饱和剩磁系数应当相等),而且不同剩磁点测得的饱和磁通均为6.61 mWb左右,这也验证了该测量方法的正确性。

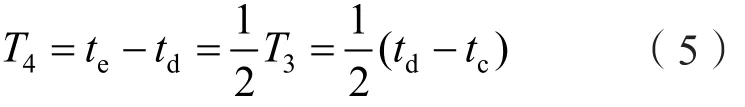

3.2 退磁试验结果

退磁试验时过程中的绕组两端的电压u、励磁电流iex、励磁电感电压uL以及铁心磁通φ的波形如图6所示。可以看到施加电压的幅值为Vdc=5.47 V,饱和电流为Is=1.08 A。根据式(1)可知,直流电阻Rdc=5.065 Ω,从负饱和到正饱和的时间T3=2.70s,第④段直流电压时间T4=1.21 s(根据式(2)~(4)计算得出)。所需的直流电源功率(施加的直流电压乘以饱和电流)仅仅不到6 W。如果采用[5]中的工频开路退磁法则需要大约2 kVA的工频电源,可见采用极性反转直流源退磁法能使退磁电源容量大大减小。此外,整个退磁过程所需的时间仅需不到8s,而且退磁过程自动完成,不需要手动调压,大大提高了退磁试验效率。

图6 退磁过程中施加的电压u、励磁电流iex、感应电压uL和铁心磁通F的波形

与文献[15]中的方法相比,本文所述的考虑铁磁元件直流电阻影响的退磁方法使互感器退磁效果更好。图6给出了本文提出改进的直流退磁方法(考虑绕组直流电阻)和文献[15]中所述的忽略直流电阻(即认为T4=T3/2=1.35 s)的退磁方法的磁通变化波形。可以看到采用本文所述的方法退磁后的剩磁为-0.186 mWb(剩磁系数Fr=-2.81%), 而采用文献[15]中忽略直流电阻的方法退磁后的剩磁系数-0.977 mWb(剩磁系数Fr=-14.78%),将无法用于要求剩磁系数小于10%[7]的保护用电流互感器的退磁试验中。因而本文所提出的退磁方法具有更好的退磁效果,能用于保护用电流互感器退磁试验中。

采用本文所述的的直流退磁方法和文献[15]中忽略直流电阻的退磁方法的退磁结果。可以看到采用本文的方法退磁后的剩磁系数绝对值均在3%以内,而采用工频开路退磁法退磁后的剩磁系数约为3.84%(与调压器调节系数有关,电压调节步长越小,调节系数越大,剩磁系数越小),说明该方法具有较好的退磁效果,其中工频开路法的退磁后的剩磁和剩磁系数值是采用本文所述的剩磁和剩磁系数测量方法得到的。导致剩磁不完全等于零的原因应该是忽略了在图2中第④段中电阻上的压降,导致采用公式(5)计算的T4偏大,导致负向电压时间施加偏长,使剩磁为负。如果采用文献[15]中忽略直流电阻影响的方法,剩磁系数绝对值高达15%左右。

图7 与[15]中退磁过程中磁通波形对比

4 结束语

本文采用电力电子开关的获得的极性反转的直流电源,提出了一种考虑绕组直阻的铁磁元件的直流退磁方法。并在电流互感器上开展试验,验证了本文所述方法的准确性和可行性。可以得到如下结论:

1)采用本文所述的极性反转直流电源可以代替目前常用的工频开路退磁法,同时通过对剩磁和剩磁系数的测量来定量分析退磁效果;

2)对剩磁的测量和消除时考虑绕组直流电阻的影响,会得到更好的测量精度和退磁效果;

3)本文所述的退磁方法所需的退磁电源容量低,且退磁时间短,易研制成便携式测试仪器,方便携带,具有潜在的工程实用价值。