基于全解析法的气动弹性剪裁方法研究与软件实现*

2019-07-08

(中国飞机强度研究所十室 西安 710065)

1 引言

近年来,复合材料以其独特的性能在航空航天领域得到广泛应用,复合材料的使用比重和部位已成为衡量飞机结构是否先进的重要指标之一。空中客车公司开发的新客机A380[1],纤维复合材料使用量达 30t[1],占总量的 25%,同时,美国波音公司开发的Boeing787飞机复合材料的使用量占到了全机结构重量的50%以上。然而,随着复合材料使用量的增加飞机结构的柔性也随之增加,加之采用大展弦比机翼布局形式,这使得气动弹性问题更为突出。

为了解决大型飞机复合材料机翼这种涉及多学科耦合的气动弹性问题,常常需要引入气动弹性剪裁技术对设计方案进行综合和折中。国内外很多学者对复合材料机翼的气动弹性剪裁进行了研究,分别对复合材料机翼进行了优化设计[2~6]。但是目前大多数气动弹性剪裁设计只考虑了蒙皮的厚度为设计变量,并没有引入铺层比例、铺层顺序等设计变量,没有充分利用复合材料的性能。并且,气动弹性剪裁时常常需要考虑颤振、发散、固有频率、变形、强度、载荷等各种约束条件[7~9]。和一般的结构优化相比[10~12],气动弹性剪裁具有研究对象复杂、涉及学科多、约束条件和设计变量多且复杂等特点。

鉴于此,本文首先对考虑颤振、发散、固有频率、变形、强度、载荷等各种约束条件的气动弹性剪裁方法进行研究,然后,基于自主开放式易扩展软件架构[13]实现了动弹性剪裁开发,使软件具有复合材料气动弹性剪裁,位移约束、扭角约束、频率约束、颤振约束、静弹约束的高效敏度求解以及多约束优化设计功能。同时,软件友好的用户界面,清晰、简洁、功能丰富,支持数据云图、动画、剖面图等多种分析结果显示。

2 全解析法的气动弹性剪裁方法研究

结构性能关于设计变量的梯度信息来自于敏度分析,是结构优化设计中构造近似模型和寻优过程的基本数据。敏度分析的计算工作量很大,需要精确而有效的数值计算方法。敏度分析方法取决于具体问题的设计变量和性态函数的特征。通常采用的敏度分析方法有解析法、半解析法、差分法、直接法、伴随变量法。其中,差分法当结构变量增加时,其要求的重分析次数大大增加,计算效率极低。国内一些学者还研究通过伴随变量法和半解析法来求解结构敏度,实际应用中应根据问题的不同选择合适的方法,来获得响应关于中间变量的敏度值矩阵,然后通过链式规则计算出响应关于底层变量的敏度,再通过变量之间的关系计算独立变量的敏度矩阵,但这些方程的工程实用性还没完全得到验证。本文敏度分析方法选用精度较高的解析法包括了广义位移敏度计算;固有频率敏度计算;颤振速度敏度计算;静气动弹性(效率、发散)敏度计算。以位移敏度为例,阐述求解过程。

刚度微分矩阵表述为下式:

静力平衡方程:

式中,K为结构刚度矩阵;U为结构位移;P为结构载荷矩阵。

上式两边对第i个设计变量xi求导

由于载荷与设计变量无关,故式(3)可简化为

刚度矩阵求逆比较困难,这里引入虚载荷法进行等效求解,虚载荷法求解原理如下。

设位移约束自由度编号为r,则可生成一虚载荷列向量,表示为式(5):

将式(5)代入式(2),可得到:

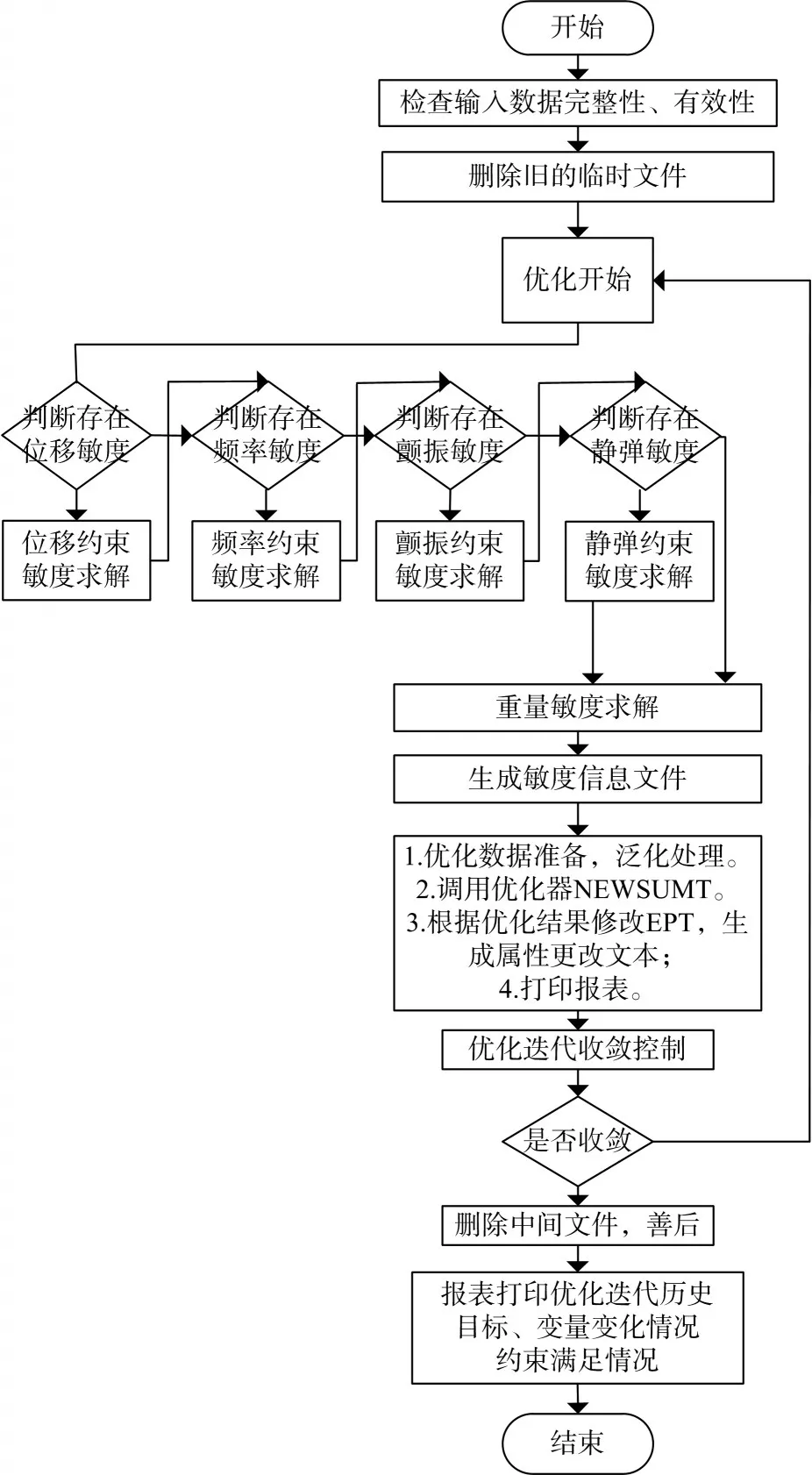

图1 规划法优化设计流程图

进行结构最小重量设计。系统采用一系列近似概念构成优化近似模型,用序列无约束优化技术(SUMT)求解标准的数学规划问题[14],并提供了多种优化算法(如修正的牛顿法、可行方向法等),供用户选择。图1为考虑静动颤弹多约束的规划法优化设计的流程图。

3 气动弹性剪裁软件的总体架构设计

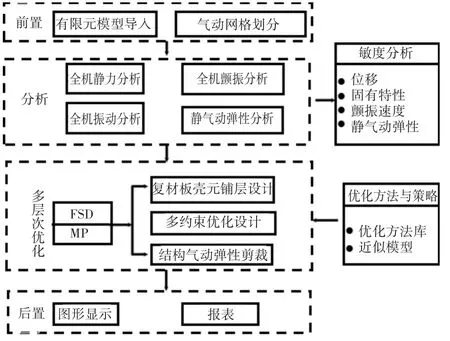

方法研究的基础上,利用自主平台进行软件开发,采用CAD模型和CAE模型对外标准接口设计技术,实现绝大多数商软模型的导入。气动弹性剪裁软件架构设计如图1所示,包括前后置处理、分析、优化三大部分。

1)前后置处理部分主要为图形引擎开发。图形显示为云图、等值线图、变形图或动画。除了显示功能,还能够对模型进行旋转、放大、缩小、平移等操作,同时支持预定义视角、自动适应显示区域、节点或单元点选等操作。

2)分析模块是该软件的基础功能模块[15],提供通用的静力、振动、静气弹、颤振分析功能,同时对位移、固有频率、颤振、静气动弹性进行全解析敏度计算,为后续的优化提供支持。

3)多层次优化模块是该软件的特色模块,包括复材板壳元铺层设计、多约束优化设计[16]和结构气动弹性剪裁,其中应用到了优化方法库以及近似模型技术。

图2 气动弹性剪裁软件总体架构

通过界面能够完成工程文件的打开/保存、模型的导入/导出、材料定义、属性定义、载荷和边界条件定义、载荷工况定义、求解类型定义等。按照各部分的功能,可将软件系统界面划分为三个区域:菜单和工具栏,模型/结果树及视图区,且工具栏区可自由组合,并提供中、英文语言包。

4 测试验证

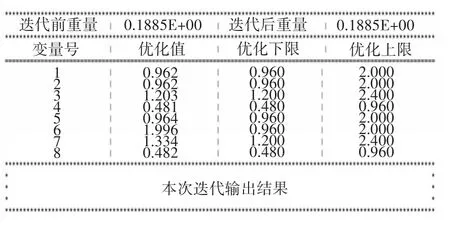

为了测试所研发软件的分析性能,我们选用其中最多复杂的规划法优化功能进行测试,测试环境要求影响要求CPU:Intel Pentium 4,2.0GHz以上;内存:1G字节以上;硬盘:40G字节以上。软件要求Microsoft Windows XP professional及以上版本。测试使用一个带舵面的复合材料后掠机翼,该机翼有172个节点,627个单元,分别对8个设计变量进行多约束优化,优化目标为重量。

图3 气动弹性剪裁软件主界面

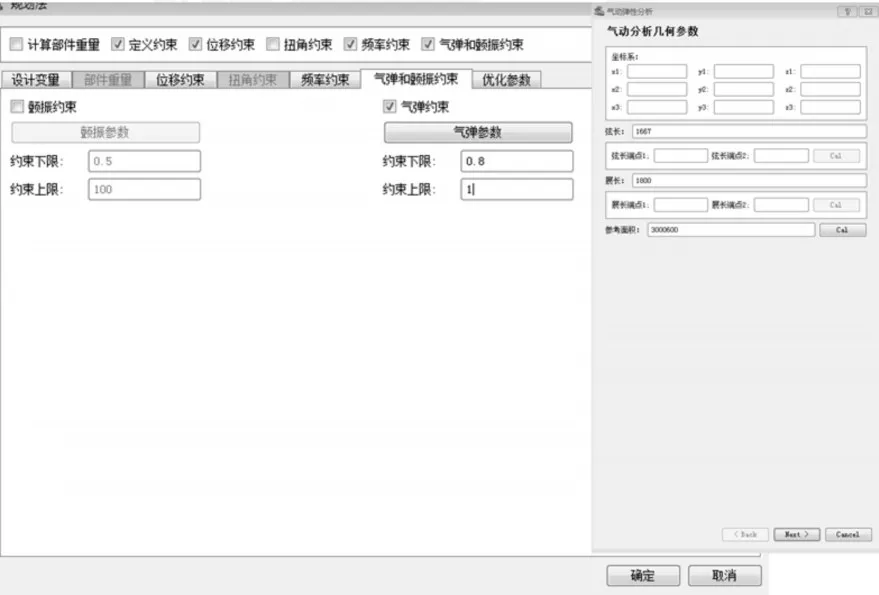

分别在界面上定义位移、频率、静弹、颤振约束如图4~6所示,其中气弹的分析需要进行气动面的划分有图形交互操作和直接输入坐标两种方式供用户选择,如图8所示。

图4 位移约束界面定义

图5 频率约束界面定义

过优化求解后得到多个结果文件,包括每次优化迭代的概况、约束敏度信息表、重量敏度表,最终优化结果如图9所示。

从图10可以看出,该机翼的初始重量118.11kg,经过4次迭代,重量已基本收敛,在满足优化约束的条件下,迭代后重量116.45kg,重量减轻1.4%。

图6 气弹与颤振约束界面定义

图7 气动分区划分

图8 提交计算

图9 最终优化结果

5 结语

通过对方法的研究,得到以下结论。

1)提出了一种基于全解析法的气动弹性剪裁方法研发了相应的分析软件,采用全解析敏度求解和考虑静动颤弹多约束的规划法优化设计技术,建立了三维机翼气动弹性剪裁模型。

2)实现了位移约束、频率约束、颤振约束、静弹约束的高效敏度求解以及多约束优化设计功能。

3)初步测试表明,该方法和软件大大减少了结构重量,从而提高了飞机的机动性能。同时,该软件作为通用的工业软件不局限于飞机结构,可以广泛地应用到航天、船舶以及交通轨道中,为工程实际问题提供工具。