烟化炉硫化挥发处理低锡物料工艺的设计研究

2019-07-05李亮

李 亮

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

1 引言

锡是古老而稀少的金属,地壳中锡的丰度约为2×10-6,中国是世界上最早生产锡和使用锡的国家之一,采用黏土竖坑炉进行炼锡。19世纪初英国首先采用反射炉炼锡。由于反射炉炼锡简单,对物料适应性强,可处理任何类型的物料,因而得到了广泛的使用,至今仍是炼锡工业的主要手段。随着锡矿资源的不断开采,高品位矿石不断减少,脉锡矿石增加,各国锡冶炼工作者对低品位含锡物料冶炼工艺和设备进行了深入研究,各种先进的炼锡新方法不断涌现。

目前,各国低品位含锡物料(Sn:3%~30%)的处理和研究方法主要有三类:

(1)湿法冶金,即将锡转化成可溶锡加以回收,当前采用湿法冶金处理低锡物料尚处于研发阶段[1];

(2)“云锡氯化法”(高温氯化焙烧工艺),由云南锡业公司1973年采用烟化炉处理锡中矿(约3.5%Sn)获得成功,适用于锡冶炼系统难以处理的低品位(约1.5%Sn)和高杂质(尤其是高砷高铁)含锡物料的方法[2];

(3)硫化挥发,使锡成为硫化物挥发,与杂质分离,1954年苏联首先采用烟化炉硫化挥发处理锡贫渣成功,从此烟化炉硫化挥发回收锡被世界各国炼锡冶炼厂广泛采用[3]。

我国主要的炼锡厂在20世纪60年代开始推广使用钢水套烟化炉硫化挥发工艺。云南锡业公司第一冶炼厂[4]采用烟化炉处理含锡8%~10%的粗炼富渣和含锡3%~6%的富锡中渣,烟化炉炉床能力达18~25 t·(m2·d)-1,锡回收率96%以上,弃渣含锡低于0.1%。柳州华锡集团来宾冶炼厂[5]采用3.9m2烟化炉处理反射炉富渣、电炉渣和保温炉富渣,通过工艺控制参数的优化实现了炉床能力由11.74~13.93 t·(m2·d)-1提高到16.17~24.54 t·(m2·d)-1, 燃煤率由 35.09% ~ 54.23% 降低到27.54%~35.06%,弃渣含锡≤0.2%。但由于主体的硫化挥发烟化炉采用钢水套,炉体的寿命短,检修频率高,作业率低。

结合传统烟化炉的不足,采用铜水套烟化炉进行低锡物料的处理,论述了烟化炉处理低锡物料硫化挥发的主要设计参数的确定,并通过新技术装备的应用来提高低锡物料冶炼技术的发展,供今后同类工程设计时参考。

2 物料性质

2.1 锡炉渣

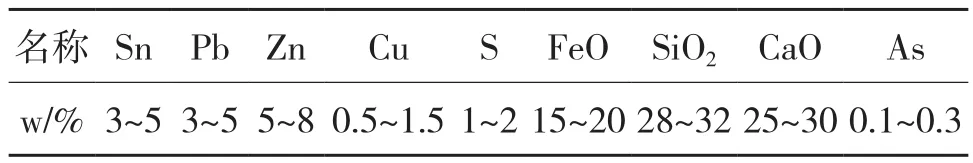

烟化炉所用原料为江西某厂自有鼓风炉产出的热渣以及外购的鼓风炉冷料锡炉渣,具体化学成分见表1。建设规模:热渣约为360t/d,渣温为1250℃;半冷半热渣(冷热渣比为1∶1)约为300t/d;全冷渣约为240t/d。

表1 锡炉渣的化学成分

2.2 辅助材料

烟化炉采用块状硫精矿(成分:硫为35%,铁为40%)作挥发剂,用粉煤作燃料和还原剂,粉煤粒度85%小于0.074mm,灰份化学成分为:SiO2:10.42%,CaO:0.69%,FeO:2.06%,S:3.72%。

3 工艺方案选择

目前锡炉渣冶炼主要采用火法冶炼,包括反射炉熔炼、电炉熔炼、回转窑熔炼和烟化炉熔炼。若采用反射炉熔炼,优点在于对原料要求不严(可处理粉矿,对粒度和水分无特殊要求),设备操作方便,适应强,但炉床能力低,反应强度低,燃煤率高,主要用于含铁高含锡物料还原熔炼产粗锡[6];电炉熔炼通常为电弧电阻炉,熔池中电能直接转变为热能,适用于熔点较高的含锡物料;且反射炉熔炼、电炉熔炼和回转窑熔炼存在的共同特点是产出的炉渣中含锡较高(1%~2%),需要进一步处理。烟化炉硫化挥发法处理锡炉渣,是从烟化炉两侧向炉内熔融的锡炉渣鼓入高压空气和燃料(通常为粉煤)的混合物,使其强烈搅拌,并在适宜的时间加入硫化机,使渣中的锡转变为硫化亚锡(SnS)挥发,部分锡以氧化亚锡(SnO)形式挥发,最后在空气中氧化为氧化锡(SnO2)烟尘捕集,废渣含锡较低(<0.1%)。因此,针对该物料特点采用烟化炉硫化挥发工艺,产出氧化锡(SnO2)烟尘,废渣水淬后外售。

4 烟化炉生产工艺过程

锡炉渣烟化炉主要处理鼓风炉熔炼的热渣和外购的冷料渣。本项目设置了1台烟化炉(12m2)、2个粉煤仓和2套给煤机装置,粉煤制备利用该厂原有的粉煤制备车间。鼓风炉熔炼后的热渣通过鼓风炉溜槽流进渣包,然后用吊钩桥式起重机(25/5t)将渣包中的热渣吊运至烟化炉溜槽流入烟化炉内。冷料渣和硫化剂则由汽车运至厂房内指定地点堆存,在大倾角波纹挡边皮带输送机上部设置冷料渣仓2个和硫化剂仓1个,加冷料渣和硫化剂时,用装载机将堆存的冷料渣和硫化剂称量后分别加入到各自的仓内,然后通过大倾角波纹挡边皮带输送机、水平胶带输送机和溜管将冷料渣送入烟化炉内。

烟化炉采用间断作业方式,操作周期:120~180min,其中加料时间15~75min,吹炼时间为90min,放渣时间为15min。

烟化炉吹炼用的空气由设在烟化炉风机房的离心鼓风机供给。

烟化炉吹炼用粉煤由粉煤制备车间经气力输送装置送至粉煤仓,粉煤通过螺旋给料机计量后由一次空气通过螺旋泵送入喷嘴,在喷嘴内再与二次空气混合后鼓入烟化炉内。

烟化炉及其余热利用装置余热锅炉采用烟化炉-余热锅炉一体化装置,该装置能有效回收吹炼产出的高温烟气余热,产生的烟气经余热锅炉回收余热后,烟气进入袋式除尘器进行烟气收尘,烟气收尘后的烟气则通过风机后进入尾气处理系统,袋式除尘器收下的烟尘通过气力输送送至指定地点。

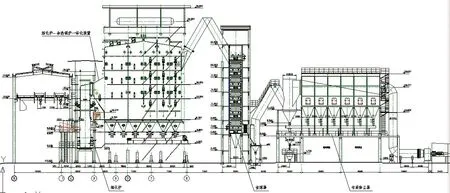

烟化炉吹炼所产生的炉渣有价金属含量低,没有回收价值,直接作弃渣处理。采用渣粒化系统,减少循环水量的消耗,大大改善现场的操作环境。具体配置如图1所示。

图1 烟化炉硫化挥发工艺配置图

5 主要设备

烟化炉及余热锅炉一体化装置由烟化吹炼池、直升烟道、烟气冷却室、省煤器、锅炉内循环管路、汽包等部分组成。烟化吹炼池为矩形水冷箱式结构。烟化炉设有热渣口、冷料口和硫精矿加料口、两个放渣口。炉底设自然通风道,风道之上铺设耐火砖,耐火砖四周设钢制水冷水套。熔池风口区域采用铜水套,铜水套热侧开设燕尾槽,粉煤和空气从风口喷入烟化炉。渣线以上设两层钢水套,水套内表面焊若干数量的销钉并捣制一定厚度的耐火浇注料,形成一层保护性渣皮,减少炉渣腐蚀损害。烟化炉顶部由水冷壁直升烟道构成,为余热锅炉的一部分,水冷壁由φ51×5的无缝钢管和δ=6的扁钢构成,管子间距为100mm。直升烟道整体吊在锅炉顶架上。余热锅炉烟气冷却室由辐射段、对流段构成,烟气经省煤器降至260℃。余热蒸汽技术参数如下所示。

蒸汽压力(表压) 2.0MPa;

蒸汽温度215℃;

平均蒸汽量21t/h;

最大蒸汽量24t/h。

主要特点:采用了铜水套烟化炉设备,可以极大的延长炉体寿命,提高硫化挥发的作业率,降低生产成本。

6 主要技术指标

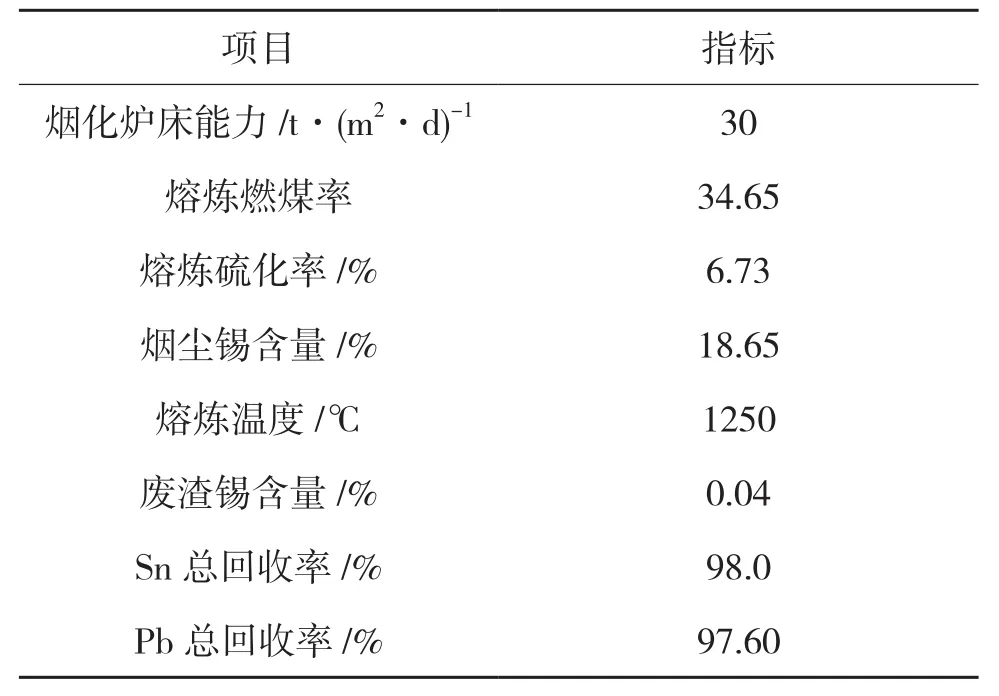

主要技术指标见表2。

表2 主要技术指标

7 结论

采用烟化炉硫化挥发处理低锡物料具有生产能力大、废渣含锡低、富集比大、

金属回收率高、成本低等优点,通过烟化炉-余热锅炉一体化装置充分回收利用高温烟气余热,提高能量利用,同时,采用铜水套结构显著提高了烟化过程作业率,提升项目经济效益,是处理锡炉渣及低锡物料行之有效且较有前途的方法之一。