β热处理条件与Ti-5321合金显微组织特征的关系研究

2019-07-05赵永庆辛社伟张思远蔡建华

周 伟,赵永庆,2,辛社伟,李 倩,张思远,王 欢,2,蔡建华

(1.西北有色金属研究院,陕西 西安 710016)(2.西北工业大学,陕西 西安 710072)

0 引 言

钛合金的强韧化与其组织结构密切相关。根据室温下α相的形态,通常将钛合金组织分为等轴组织、双态组织、片层组织3类[1-4]。等轴或双态组织具有较好的变形协调性,使钛合金具有较高的塑性和疲劳强度。片层组织具有较高的裂纹扩展阻抗能力,断裂韧性、裂纹扩展速率等损伤容限性能比等轴组织或双态组织要好。在对钛合金进行损伤容限设计时,一般会把片层组织作为优选对象[5-7]。目前,主要采用β加工和β热处理获得片层组织的钛合金,β热处理的加热温度和保温时间会影响β晶粒尺寸,冷却速率会影响α片层形貌,因此,了解不同β热处理条件与显微组织的关系对于调控片层组织结构和性能具有重要意义。

钛合金是现代航空工业的关键结构材料。先进飞机的长寿命、高可靠性要求及耐久性、损伤容限设计对结构材料的比强度、韧性等性能提出了越来越高的要求,高强韧钛合金成为结构钛合金发展的重点[8-10]。Ti-5321合金是西北有色金属研究院开发的一种Ti-Al-Mo-V-Cr-Zr-Nb-Fe系新型高强韧钛合金[11],其强化热处理后的抗拉强度超过1 200 MPa,并且具有良好的韧性(KIC≥65 MPa·m1/2)。本研究对不同β热处理条件下Ti-5321合金的显微组织特征进行分析,旨在为制定合理的热处理工艺及组织特征控制提供指导。

1 实 验

实验材料为西北有色金属研究院自主研发的Ti-5321合金。采用真空自耗电弧炉三次熔炼制备合金铸锭,金相法测试合金的相变温度为(860±5)℃。铸锭经过β相变点之上多火次锻造加工成80 mm×80 mm方棒。从棒材上切取φ10 mm×10 mm样品,在马弗炉上进行不同工艺的β热处理,具体工艺如下:①将试样分别加热至860、880、900、920、940、960、980、1 000 ℃,保温30 min,水淬;②将试样加热至880 ℃,分别保温30、60、90、120 min,水淬; ③将试样加热至880 ℃,保温30 min后分别以0.25、0.5、1、2 ℃/min冷却至700 ℃,水淬。

热处理后的试样经磨光和抛光处理后,用Kross’腐蚀液[12]腐蚀。采用Olympus PMG3光学显微镜观察显微组织,用Image-Pro Plus 6.0图像处理软件对组织特征参数进行测量。

2 结果与分析

2.1 β晶粒生长规律

图1为Ti-5321合金经不同温度和保温时间热处理后的显微组织。从图1可以看出,在860~920 ℃温度范围内热处理,β晶粒尺寸随温度的升高长大缓慢,平均晶粒尺寸由77 μm(图1a)增大到130 μm(图1b),这说明在该温度区间内热处理时合金具有较好的抗晶粒粗化能力。当加热温度升高到940 ℃时,平均晶粒尺寸接近400 μm(图1c),合金在该温度发生了晶粒急剧长大现象。之后随着温度的升高,晶粒长大速度渐缓,980 ℃热处理后平均晶粒尺寸为531 μm(图1d)。合金在880 ℃热处理时晶粒尺寸随着保温时间的延长趋于均匀(图1e、f),说明该温度下保温时间主要影响合金组织的均匀化效果。

通常,粗大的β晶粒有利于提高合金的断裂韧性及抗疲劳裂纹扩展能力,但对合金的塑性不利,细小均匀的晶粒有利于提高合金的综合性能,晶粒尺寸越均匀,其长大的动力越小,晶粒越不容易长大[13]。从上述实验结果分析认为,Ti-5321合金β热处理工艺优选880~920 ℃保温60~90 min。

图1 Ti-5321合金经不同温度和保温时间热处理后的显微组织Fig.1 Microstructures of Ti-5321 alloy after heat treatment at different temperatures and holding time:(a)880 ℃×30 min; (b)920 ℃×30 min; (c)940 ℃×30 min; (d)980 ℃×30 min; (e)880 ℃×60 min; (f)880 ℃×120 min

2.2 α片层析出特征

图2为Ti-5321合金经880 ℃热处理后在不同冷却条件下的组织形貌。从图2可以看出,冷却速率和冷却时间对片层组织特征影响很大。当冷却速率为2 ℃/min时,由于冷速较快,冷却到760 ℃时在晶界和晶内只有少量细小层针状α相析出(图2a)。冷却速率为1 ℃/min 时,晶界上析出较多的细针状α集束,晶内也存在少量取向各异的细针状α集束(图2b)。当冷却速率降低至0.5 ℃/min时,α集束尺寸明显增大,α片层增厚(图2c)。进一步降低冷却速率到0.25 ℃/min时,α相沿晶界析出后向晶内生长并粗化(图2d、e),片层在长度方向上的生长速度远远大于在宽度和厚度方向上的生长速度;当冷却到700 ℃时,具有一定宽厚比的α片层贯穿整个β晶粒,形成与β晶粒之间存在Burgers取向关系的全片层组织[14](图2f),其生长特性符合感生形核生长特征[15]。

图2 Ti-5321合金经880 ℃热处理后在不同冷却条件下的显微组织Fig.2 Microstructures of Ti-5321 alloy after heat treatments at 880 ℃ under different cooling conditions:(a)2 ℃/min cooled to 760 ℃;(b)1 ℃/min cooled to 760 ℃;(c)0.5 ℃/min cooled to 760 ℃;(d)0.25 ℃/min cooled to 800 ℃; (e)0.25 ℃/min cooled to 760 ℃; (f)0.25 ℃/min cooled to 700 ℃;

片层集束尺寸和片层宽度是决定合金断裂韧性的重要因素[7],集束尺寸越大,裂纹通过不同集束的有效滑移长度增加,片层宽度越大,裂纹尖端形成空洞所需的应力越大。图3为Ti-5321合金在不同冷却速率下冷却到760 ℃时的片层宽度和片层集束尺寸。从图3可以看出,冷却速率越大,片层宽度和集束尺寸越小。片层宽度随着冷却速率的增大基本呈线性减小,而集束尺寸在冷却速率为0.25~1 ℃/min时随冷却速率的增大快速减小,冷却速率为1~2 ℃/min时,集束尺寸缓慢减小。

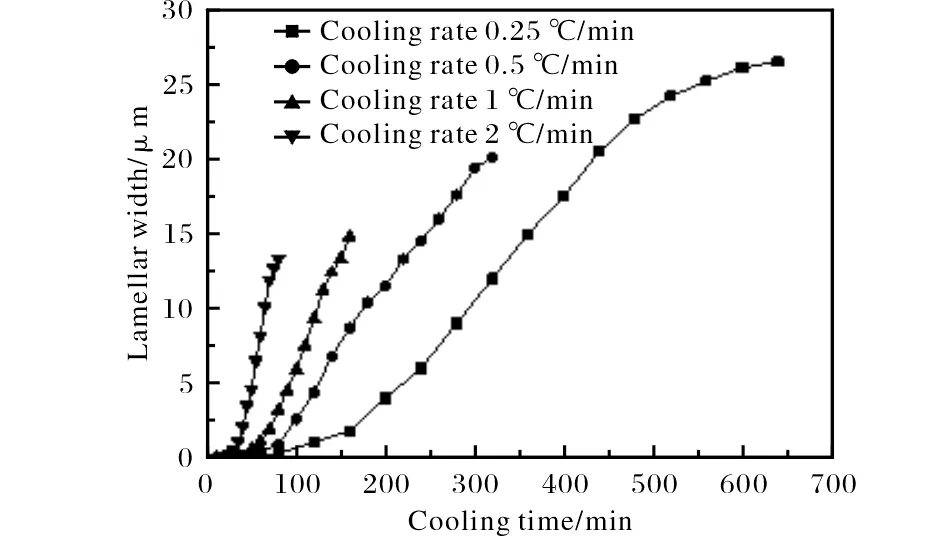

图4为Ti-5321合金在不同冷却速率下冷却不同时间后的片层宽度。从图4可以看出,α片层宽度随着冷却时间的延长呈现由缓慢增大到快速增大再到缓慢增大的规律。这是由于钛合金中的β→α转变主要由扩散机制控制[16],合金由β相区冷却到相变点之下刚开始时过冷度小,元素来不及扩散,α相析出长大困难。随着冷却时间的延长,过冷度加大,β相转变驱动力增大,β相较快的转变成α相。进一步延长冷却时间,合金中残余β相中溶质元素趋于稳定,扩散缓慢。

图3 冷却速率对Ti-5321合金α片层宽度和集束尺寸的影响Fig.3 Effect of cooling rate on α lamellar width and cluster size of Ti-5321 alloy

图4 Ti-5321合金α片层宽度随冷却时间的变化曲线Fig.4 Curves of α lamellar width vs.cooling time of Ti-5321 alloy

3 结 论

(1) Ti-5321合金在860~920 ℃温度范围内热处理具有较好的抗晶粒粗化能力,在此温度范围内显微组织为细小等轴β晶粒,同时保温时间主要影响组织的均匀化程度,保温时间越长,合金晶粒尺寸越均匀。从提高Ti-5321合金综合性能出发,推荐的β热处理工艺为880~920 ℃保温60~90 min。

(2) Ti-5321合金在特定的冷却速率下自β相区冷却到(α+β)相区,α相沿晶界析出后向晶内生长并粗化,当冷却到一定温度时α片层终止于原始β晶界和其他α集束边界,形成全片层组织,其生长特性符合感生形核生长特征。

(3)β热处理冷却速率和冷却时间对Ti-5321合金α片层集束尺寸和片层宽度影响较大,片层宽度随着冷却速率的增大基本呈线性减小,随冷却时间的延长呈现由缓慢增大到快速增大再到缓慢增大的规律。冷却速率为0.25~1 ℃/min时,集束尺寸随冷却速率的增大快速减小,冷却速率为1~2 ℃/min时,集束尺寸减小较为缓慢。