制氢转化炉管延伸段裂纹泄漏原因分析及处置

2019-07-04白继昭郭保宏乔振瑞

刘 洋,白继昭,郭保宏,乔振瑞

(陕西延长石油(集团)油煤新技术开发公司,陕西榆林 718500)

1 装置及转化炉

陕西延长石油集团煤油共炼试验示范项目是延长集团筹建的全球首个工业化示范项目,其中配套有制氢装置,为煤油共炼加氢装置提供原料氢气。制氢装置以天然气与脱硫干气为原料,采用一段转化、中温变换、PSA提氢的工艺。制氢转化炉由中国成达工程有限公司设计,结构形式为顶烧方箱式蒸汽转化炉,设计辐射段总热负荷88.21 MW。设计炉管规格为,共192根,分4排布置,炉内有效长度L=12 200 mm,材料为HP-Nb-mod离心铸造管,由青岛新力通有限公司制造。炉膛外炉管延伸段长1.3 m,材料为TP304H。转化入口设计温度610,出口860,设计入口压力3.48 MPa,出口压力3.18 MPa,设计工艺介质为天然气、脱硫干气、水蒸气。

2016年12月,转化炉北侧第一排东第一根炉管延伸段吊耳以下部位发现穿透性裂纹,工艺气体外泄。一周后,北侧第二排东第一根炉管泄漏,情况与第一根炉管相似。2017年1月炉顶南侧第一排东第二根炉管在相同部位再次发生泄漏,此根炉管陆续在初次泄漏部位上下发现多处裂纹。装置于2017年2月停工整改。

裂纹位于炉膛外延伸段支耳管下方15 mm处母材上(图1),为横向裂纹,长度约10 mm,延伸管下部从炉顶至上猪尾管加强管上沿处有保温,上部无保温。制氢装置于2014年10月开工,截止2017年2月,期间开工7次,累计运行510 d。装置运行以来进料介质为天然气与水蒸气,转化入口操作温度(5955),出口操作温度(8058),入口操作压力2.9 MPa,出口操作压力2.7 MPa,装置负荷一直维持60%,均在设计范围内,运行过程中监测Cl及S均未检出,可排除操作异常及腐蚀原因。

图1 开裂管裂纹位置

3 理化检试验

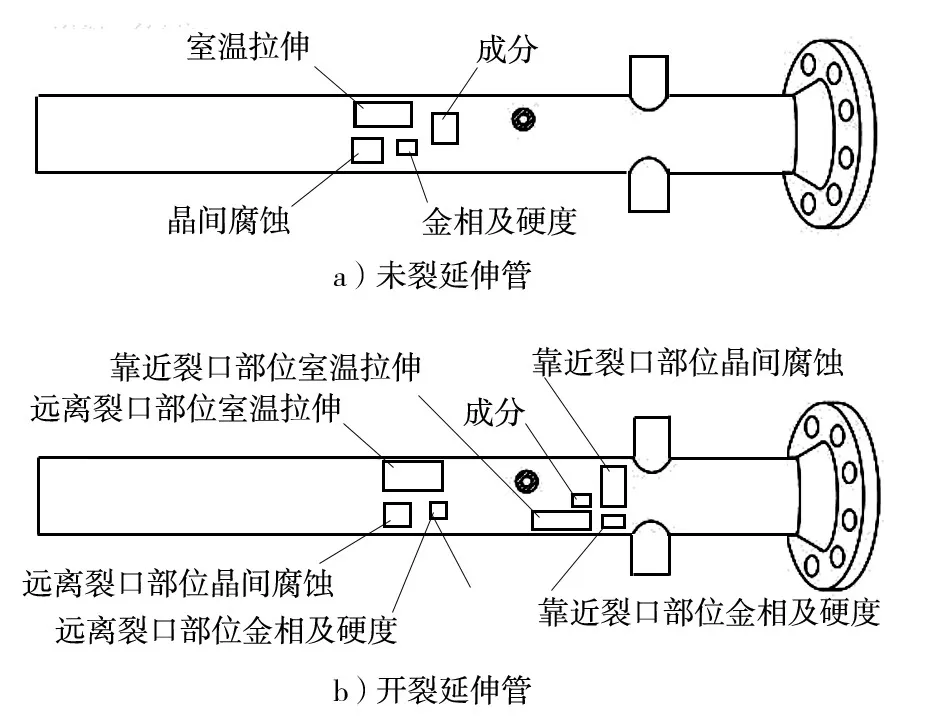

装置停工后,分别对2根未开裂延伸管及2根开裂延伸管的裂纹部位及远离裂纹部位取样,进行外观检查、理化分析及性能试验,取样部位如图2所示。

图2 延伸管取样示位置

3.1 外观情况

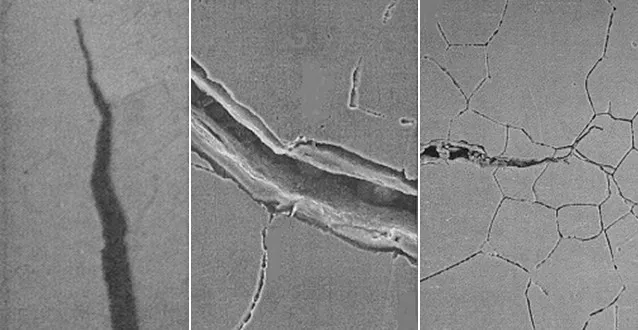

图3 延伸管内壁裂纹形态

3.2 化学成分分析

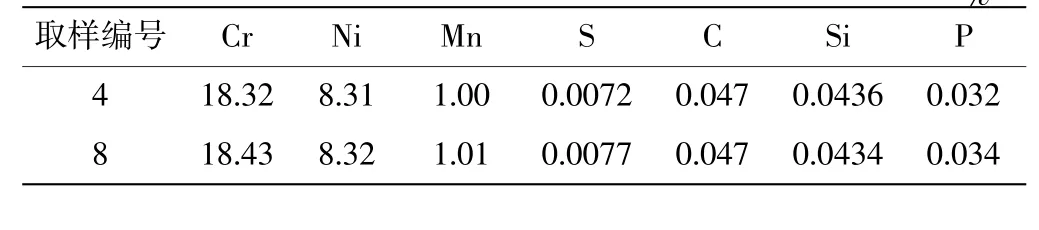

分别对未开裂和开裂延伸管取样进行化学成分分析(表1),2件试样主要元素含量满足ASME SA213对TP304H材料要求。

表1 化学成分分析 %

3.3 常温拉伸试验

分别对未开裂延伸管及未开裂延伸管的裂纹部位及远离裂纹部位取样进行常温拉伸试验,各试样满足ASME SA213对TP304H材料的要求。

3.4 硬度试验

分别对未开裂延伸管及未开裂延伸管裂纹部位及远离裂纹部位取样进行硬度试验,各试样满足ASME SA213对TP304H材料的要求。

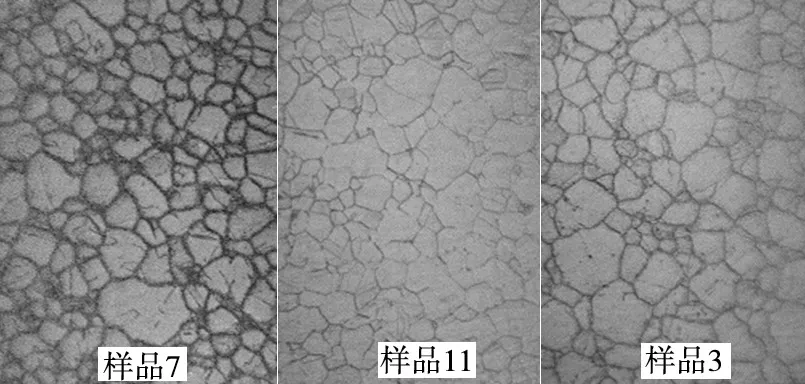

3.5 金相观察

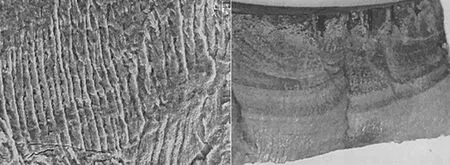

分别对未开裂延伸管及未开裂延伸管的裂纹部位及远离裂纹部位取样进行金相观察,组织均为奥氏体,晶粒度约为4级,见图4。各试样能满足ASME SA213对TP304H材料的要求,

图4 延伸管显微组织

对开裂延伸管裂纹情况进行光学/电子金相观察和微区能谱分析,开裂延伸管裂纹垂直于内壁,从内壁起裂,以穿晶方式向外壁扩展,裂纹分支较少,沿开编缝隙边缘有氧化物附着,主要为氧化铁、氧化铬和氧化硅,在主裂纹附近有数条垂直于内壁的小裂纹。见图5。

图5 开裂延伸管金相观察

将开裂延伸管裂纹打开,进行断口形貌观察和微区能谱分析,裂纹从内壁起裂,为多源起裂,断口表面覆盖大量氧化物,主要为氧化铁和氧化铬。见图6。

清洗断口并观察断口形貌,从宏观照片和电子金相照片均可观察到幼小、基本相互平行的局部裂纹,扩展方向相垂直,为典型的疲劳裂纹特征,表明试样发生疲劳损伤。见图7。

图6 断口原始形貌

图7 清洗后断口形貌

4 炉管开裂原因分析

根据检测结果,开裂和未开裂延伸管的化学成分、常温拉伸、硬度、晶粒度均满足ASME SA213对TP304H材料的要求,说明炉管的材料成分与性能符合要求。

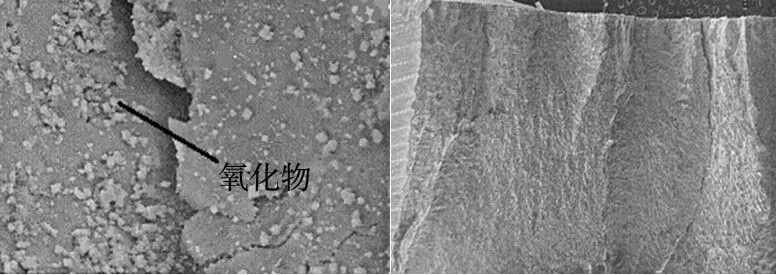

图8 炉管开裂区域裂纹成因分析

开裂延伸管裂纹主要特征:内壁裂纹呈龟裂状,裂纹垂直于内壁,以穿晶形式由内壁向外壁 扩展,断口具有疲劳特征,多源起裂,裂纹缝隙边缘有氧化物,开裂特征符合热疲劳损伤特征。该延伸管开裂部位均位于内保温盒底面至外部未保温区域的交界处,在运行过程中实测(图8),上部法兰温度(100~140)℃,下部保温区域温度约600℃,开裂部位附近炉管管壁温度(200~240)℃,内部保温盒与延伸管内壁间有1 mm左右的间隙,天然气和水蒸汽介质可延着间隙进入延伸管上部。转化操作压力(2.79~3.2)MPa,该压力下水蒸汽的露点温度为(220~230)℃。当天然气和水蒸汽介质延着间隙进入延伸管上部时,温度越来越低,降到水蒸汽的露点温度时,水蒸汽即开始冷凝液化,液化水滴沿管壁流至开裂部位附近再次蒸发产生较大的温度变化,产生热应力。装置运行期间,水蒸汽的液化和气化过程在开裂部位附近持续进行,产生交变应力,支耳管焊缝下部、延伸管保温区和未保温区交界处部位的热应力最大,随着时间的推移,此部位即发生热疲劳开裂。

5 处理措施

5.1 炉管材料的选用

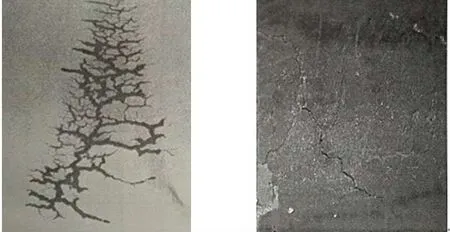

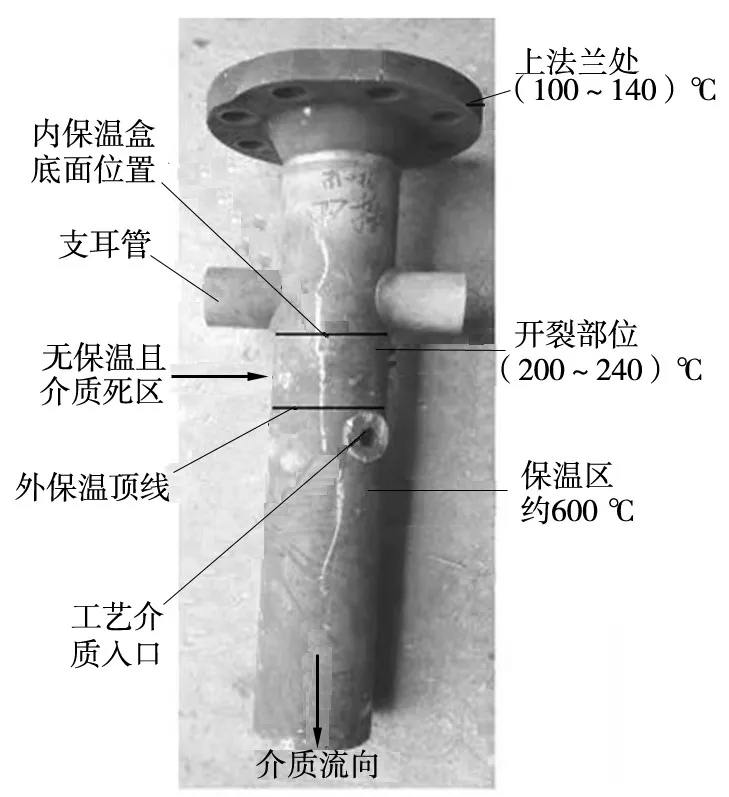

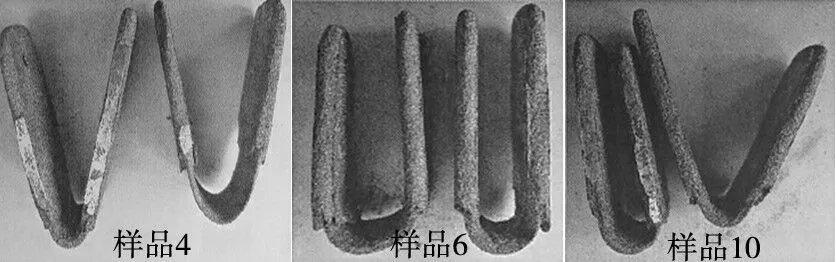

分别对未开裂延伸管及开裂延伸管多处取样进行晶间腐蚀敏感性试验,多组试样晶粒均严重脱落,经弯曲试验部位晶粒脱落明显、厚度减薄,表明取样部位延伸管已发生严重敏化,试验结果如图9所示。材料敏化虽与此次炉管开裂无直接关系,但为保证炉管后续安全运行,对炉管延伸段进行更换,考虑到现场施工、焊接等多方面因素,此次延伸段更换为与主体相同材料,HP-Nb-mod离心铸造管。

5.2 改变保温结构

将外部保温由原设计提高至上法兰以下,将内保温盒底部延至上猪尾管上沿处,使内部介质温度远高于操作压力条件下蒸汽的露点温度,避免出现凝结水滴造成交变应力导致开裂。

6 效果验证

炉管延伸段材料更换后,装置于2017年8月底开工运行,至2018年6月停工,运行过程中未发现炉管裂纹问题。停工后,对对接焊缝及此前裂纹区域进行检测,未发现有裂纹情况。

图9 晶间腐蚀试验结果

7 结束语

通过一系列处置,避免了在炉管内低温区产生凝结水,消除交变应力环境,经10个月的运行周期验证,证实对裂纹产生的原因分析正确,处置措施得当,制氢转化炉管延伸段母材因交变应力产生疲劳裂纹的问题得到了解决。