基于元胞自动机的飞机蒙皮表面点蚀过程模拟

2019-07-03

(1.中国民航大学机场学院,天津 300300,中国;2.钦州学院 广西高校北部湾石油天然气资源有效利用重点实验室,钦州 535011,中国)

现代飞机广泛使用金属蒙皮。飞机的金属蒙皮不仅需要承载局部空气动力,还要抵抗机翼骨架传来的扭矩和弯矩。在大气环境中,金属蒙皮表面易附着一层含有溶解氧和其他腐蚀性物质的液膜,导致金属发生严重腐蚀[1-5]。金属蒙皮产生点蚀会大大降低机体结构的性能、剩余强度以及使用年限。因而,飞机金属蒙皮的点蚀模拟研究对飞机蒙皮的设计制造与检修有着重要意义。

元胞自动机(Cellular Automata,简称CA)是一种在时间和空间方面都离散的动力系统,散布在规则网格中的每一个元胞取有限的离散状态,并根据一定的局部规则做出相应的更新,其本质是利用元胞之间的相互转化去模拟和研究复杂过程。CORDOBA-TORRES等[6]最早采用元胞自动机对腐蚀机理问题进行研究,他们采用概率型元胞自动机,并以Von Neumann邻居确定了一套阳极溶解的演化规则。近年来,在腐蚀研究中,构建了很多基于二维或三维的元胞自动机模型。MALKI等[7]通过建立模型研究了溶解概率参数对腐蚀坑生长及其形貌的影响。BARTOSIK等[8]利用元胞自动机法对金属材料表面的腐蚀损伤与钝化现象进行了深入研究。VAUTRIN-UI等[9]对金属/电解液界面的坑蚀生长过程进行了模拟。TALEB等[10]针对有产物膜生成的腐蚀损伤,模拟了在不同反应速率下产物膜生长的特征,但没有分析扩散速率对产物膜生长及其对金属腐蚀损伤速率的影响。PIDAPARTI等[11]采用概率型元胞自动机对航天材料中铝合金的点蚀问题进行了模拟,并以Von Neumann邻居型确定了点蚀发生、发展的演化规则。李磊等[12]根据元胞自动机的机理和湿大气环境中金属腐蚀初期的腐蚀试验结果,建立了元胞自动机模型的演化规则,对金属腐蚀过程中的电化学反应和扩散过程进行了模拟。王慧等[13]用模拟过程中溶解的元胞数表征溶解电流,用二维元胞自动机网格中纵向溶解的元胞数表征蚀坑深度,研究了不同条件下溶解电流随时间的变化规律。

本工作在介观层面上用元胞自动机的方法,在元胞空间中把金属、金属钝化膜以及电解液离散成为有序的元胞网格,在不同溶液浓度、溶解概率及钝化概率下模拟点蚀在三维空间上发展的过程,并与试验结果进行对比,为揭示飞机蒙皮的点蚀机理提供参考。

1 元胞自动机模型的构建

根据金属点蚀过程中基本的物理化学过程,将腐蚀体系离散成元胞自动机空间中有序的元胞网格,并制定相应的局部演化规则,建立对应问题的元胞自动机模型,从而实现对飞机蒙皮表面点蚀过程的数值模拟。

飞机蒙皮的主要材料是LY12高强度硬铝合金。在湿大气环境中时,所构建的模型自上而下分别是电解液层,钝化膜层(主要成分氧化铝)以及铝合金基体。当环境pH为4.0~8.5时,钝化膜处于稳定状态,故模型中将腐蚀溶液pH设定在此范围内,以保证钝化膜不发生溶解。在电解液/钝化膜/金属基体系统中,金属与酸性溶液接触时可能会发生化学反应或电化学反应,从而使金属基体发生溶解或者钝化。以下将从元胞类型、邻居类型及元胞规则来说明元胞自动机模型的建立过程。

1.1 元胞类型

模型共定义四种元胞类型,分别为:金属元胞M、腐蚀性元胞C、非腐蚀性元胞N和钝化元胞F。其中,腐蚀性元胞C和非腐蚀性元胞N统称为溶液元胞。

在电解液/钝化膜/金属基体系统中,忽略金属基体中的杂质元素,认为金属基体是纯金属;人为设定钝化膜受损位置即点蚀生长基点,并基于不同的点蚀生长基点进行模拟;腐蚀性元胞C和非腐蚀性元胞N以一定比例随机分布在电解质溶液中,用腐蚀性元胞C数量占溶液元胞数量的比例表示溶液浓度c,其取值范围为0~1。在Matlab中采用随机函数rand(1)随机生成介观上均匀的溶液体系,当产生的随机数rand(1)小于c时,生成腐蚀性元胞C,反之生成非腐蚀性元胞N。

1.2 邻居类型

邻居类型采用较为能够体现腐蚀过程的摩尔(Moore)型邻居[11]。

点蚀发生之后,蚀坑增长。基于元胞自动机的动态离散模型将模拟金属基体上蚀坑生长形态及过程。在元胞网格中,以真彩值x表示元胞的状态,而元胞在t时刻的状态通过状态函数δ(x,t)表示,且状态函数中的时间和状态都是离散的。因此每个元胞具有其自己的状态函数,对于同一类型的元胞,其真彩值为固定值。其中,金属元胞M为1,钝化元胞F为20,腐蚀性元胞C为40,非腐蚀性元胞N为50。δ(x,t)根据Moore型元胞自动机的邻居规则,t-1时刻的元胞状态及其邻居元胞的状态决定了t时刻元胞的状态。

1.3 元胞规则

点蚀是一种不可逆过程,点蚀后的金属不可能恢复到初始状态。钝化元胞F对周边元胞起到保护作用,使点蚀坑的生长发生短暂性停止。点蚀坑溶解的元胞数是基于不确定因素和确定因素且与时间步长正相关的递增函数,某一时间步长时元胞状态由上一时间步长时该元胞本身状态与邻居元胞状态共同决定。

基于上述分析及物理模型的构造,建立以下元胞演化规则。

1.3.1 元胞间的化学反应规则

(1)当腐蚀性元胞C的邻居为金属元胞M,且其移动方向指向金属元胞M时,金属元胞M以溶解概率Pd溶解并被腐蚀性元胞C替代,腐蚀性元胞C被非腐蚀性元胞N代替。钝化过程以钝化概率Pp进行,金属元胞M被钝化元胞F代替,不考虑局部溶液发生的变化,腐蚀性元胞C仍然保持原有属性。Pd和Pp的取值范围均为0~1。为了让点蚀的生长能够正常进行,令Pp (2)当金属元胞M的邻居元胞为钝化元胞F时,金属元胞状态保持不变。 (3)当腐蚀性元胞C的邻居为金属元胞M,但腐蚀性元胞C的移动方向并不指向金属元胞M时,金属元胞M状态保持不变。 (4)钝化元胞F在任何情况下只要生成就不发生变化。 (5)当钝化反应发生时,腐蚀性元胞C所占据网格以一定概率生成腐蚀性元胞C,而不是非腐蚀性元胞N,以此表示点蚀溶液体系中的酸化自催化作用。 1.3.2 元胞的扩散规则 元胞的扩散作用通过腐蚀性元胞C和非腐蚀性元胞N的移动来体现,即在每一个时间步长内,腐蚀性元胞C以及非腐蚀性元胞N会随机向其邻居元胞移动。当元胞向其邻居元胞移动时,遵循以下规则。 (1)当腐蚀性元胞C、非腐蚀性元胞N向其邻居中的钝化元胞F移动时,各元胞状态保持不变。 (2)当腐蚀元胞C、非腐蚀性元胞N向其邻居中与其相同的元胞移动时,各元胞位置保持不变。 (3)当腐蚀性元胞C向其邻居中的非腐蚀性元胞N移动时,两元胞位置互相交换。 (4)非腐蚀性元胞N向其邻居中的腐蚀性元胞C移动时,两元胞位置互相交换。 (5)腐蚀性元胞C向其邻居中的金属元胞M移动,且没有其他元胞以该邻居为移动目标时,该金属元胞M被腐蚀性元胞C代替,而腐蚀性元胞C被非腐蚀性元胞N代替。 为确保试验的单一变量性质,对三维模型的初始条件进行预设,保证除自变量外,其余外部条件一致。对溶液浓度c、溶解概率Pd、钝化概率Pp三个参数的数值进行调整,得到一系列试验结果。 点蚀坑瞬像可较为清晰地表达单个蚀坑的生长演化情况。在c=20%条件下,时间步长T为50、100和150时点蚀坑瞬像如图1所示。其中,d表示金属基体的层数,每张图最后一层为腐蚀末层,考虑元胞自动机的特性,本模型中的时间步长为无量纲量,每一时间步长表示模型中的所有元胞按照规则反应一次。 (a) T=50 (b) T=100 (c) T=150图1 不同时间步长时模拟得到的点蚀坑的瞬像图(c=20%)Fig.1 Instantaneous images of pits by simulation at different step times (c=20%) 由图1可见:时间步长为50时,点蚀较为缓慢,蚀坑尚未成核,蚀坑形态主要在表层发展;时间步长为100时,蚀坑中部逐级变宽,底部圆润;时间步长为150时,蚀坑形成封闭酸化自催化的腐蚀环境,腐蚀加速,蚀坑向纵深处发展,蚀坑向圆形形态发展。在相同的溶液浓度、溶解概率、钝化概率下,随时间步长的增加损失元胞数增加,蚀坑的深度和等效半径也在增加。其发展过程与文献[6]的研究结论也较为吻合。 为验证模拟结果的可靠性,取飞机蒙皮材料铝合金置于盐雾腐蚀试验箱中进行盐雾腐蚀试验,以3.5%(质量分数)NaCl溶液作为盐雾,温度为20 ℃左右。试验结果表明:点蚀初期蚀坑呈锥形,发展期中部渐宽,底部圆润,稳定期点蚀坑近圆形,与上诉模型模拟结果基本相符,故所建模型能表征飞机蒙皮表面点蚀发展特征。图2为盐雾腐蚀进入稳定期后铝合金的表面形貌。 生产运输过程中会不可避免地对金属表面钝化膜造成各种不可逆的损伤。其损伤的形态、大小对点蚀形貌、生长过程、以及点蚀深度都有着重要影响,为研究此类影响,进行了以下模拟。 图2 盐雾腐蚀进入稳定期后铝合金的表面形貌Fig.2 Surface morphology of aluminum alloy at stable stage of salt-spray corrosion 2.2.1 单蚀坑与双蚀坑的影响 腐蚀损伤数Mcor为点蚀坑损失的元胞数,用于表征金属基体的点蚀发展形态。单蚀坑、双蚀坑对金属基体的腐蚀形态都会产生影响,其中双蚀坑情况下,蚀坑生长过程中有或无腐蚀介质交换和空间交叉也会对其产生影响。在不同条件下,模拟得单蚀坑、双蚀坑金属基体的腐蚀形态,时间步长控制在100,以保证点蚀蚀坑不会蚀穿金属基底。对金属钝化膜单个蚀坑均采取6×6的原始生长点。 由图3可以看出:曲线斜率在双蚀坑且蚀坑生长过程中无腐蚀介质交换和空间交叉情况下比在单蚀坑情况下大,这说明前一种情况下金属基体的点蚀发展快。对比双蚀坑蚀两种情况下腐蚀损伤数可知,坑生长过程中无腐蚀介质交换和空间交叉时腐蚀损伤数略多于有腐蚀介质交换和空间交叉时。 由表1看出:时间步长为100时,蚀坑深度与单、双蚀坑等表面物理因素并无绝对关系,考虑实际蚀坑深度与Pd、Pp、c相关。点蚀的元胞自动机模型是根据电化学反应原则及扩散机理所延伸出的局部规则建立的,而扩散、化学反应均是随机的。理论上点蚀坑应接近圆形,但实际上腐蚀有着不确定性。为详细研究蚀坑深度与PP、Pd、c的联系,提出了蚀坑的等效深度Rd、模拟深度d、对比深度βd等概念。等效深度Rd表示蚀坑为正球形时的理论深度,即Rd=2×R,其与腐蚀损伤数的关系如式(1)所示;模拟深度d表示在元胞自动机模型中电解质溶液实际到达的深度;对比深度βd表示模拟深度与等效深度的比,见式(2)。 Rd=(3Mcor/4π)1/3 (1) βd=d/Rd (2) (a) Pd=0.4,Pp=0.05,c=40% (b) Pd=0.3,Pp=0.01,c=30% (c) Pd=0.4,Pp=0.01,c=40%图3 单双蚀坑对腐蚀损伤数的影响Fig.3 Effects of single pit and double pits on corrosion damage number 表1 不同条件下模拟的蚀坑深度(T=100)Tab.1 Pit depths simulated under different conditions (T=100) 溶解概率对对比深度的影响如图4所示。结果表明:随着溶解概率增加,金属基体发生腐蚀穿孔的时间(图中虚线表示)缩短;腐蚀初期,对比深度波动较大。 (a) Pd=0.2 (b) Pd=0.5 (c) Pd=0.8图4 溶解概率对对比深度的影响(c=20%,Pp=0.001)Fig.4 Effect of dissolution probability on contrast depth (c=20%,Pp=0.001) 钝化概率对对比深度的影响如图5所示。结果表明:随着钝化概率的增大,金属发生腐蚀穿孔的时间延长。在高钝化概率体系中,蚀坑内部会形成新的钝化膜,使金属腐蚀暂停甚至终止。 溶液浓度对对比深度的影响如图6所示。结果表明:随着溶液浓度的增加,蚀穿时间先缩短后延长;在溶液浓度为20%和60%时,对比深度达到稳态的时间较短,且稳态值波动小;溶液浓度为40%时,对比深度达到稳态的时间较长,且稳态值波动大,但仍维持在1.5~2.5。 综合以上模拟结果可知:除在高溶解概率下对比深度不确定性较大外(实际的飞机蒙皮点蚀几乎不会出现此类现象),介观层面上可以认为蚀坑的对比深度稳定在1.5~2.5。对于飞机蒙皮表层下不易考察的点蚀深度,可先通过重量法测定腐蚀损伤数,然后根据式(1)和式(2)获得实际点蚀深度范围。 (a) Pp=0.001 (b) Pp=0.05 (c) Pp=0.25图5 钝化概率对对比深度的影响(c=20%,Pd=0.4)Fig.5 Effect of passivation probability on contrast depth (c=20%,Pd=0.4) (a) c=20% (b) c=40% (c) c=60%图6 溶液浓度对对比深度的影响(Pd=0.4,Pp=0.001)Fig.6 Effect of solution concentration on contrast depth (Pd=0.4,Pp=0.001) 2.2.2 腐蚀基点大小的影响 在搬运过程中,金属表面钝化膜常会形成大小不一的损伤,这些损伤会成为腐蚀基点,最终发展成不同大小的蚀坑。选取金属钝化膜表面的原始损伤(即腐蚀基点)时,采用正方形孔,边长(损失的钝化元胞个数)线性增加的同时,对腐蚀损伤元胞数进行记录,分析其曲线关系。通过分析各蚀坑发展的趋势,对金属损伤的程度进行模拟和预测。 在不同模拟条件下腐蚀基点边长对腐蚀损伤数的影响如图7所示。结果表明:随着时间步长的增加,不同腐蚀基点边长下腐蚀损伤数的差距增大。 (a) Pd=0.5,c=20%,Pp=0.005 (b) Pd=0.3,c=30%,Pp=0.01 (c) Pd=0.4,c=40%,Pp=0.05图7 不同模拟条件下腐蚀基点边长对腐蚀损伤数的影响Fig.7 Effect of length of corrosion initial point on corrosion damage number under different simulation conditions (1)随着时间步长的增加,金属点蚀损伤加深;腐蚀溶液浓度、金属溶解概率越大,金属元胞钝化概率越小时,金属点蚀情况越严重。 (2)腐蚀损伤数与腐蚀基点边长、蚀坑的交互相关。相同时间步长下,腐蚀基点边长越大,腐蚀损伤数越大;双蚀坑无腐蚀介质交换和空间交叉、双坑有无腐蚀介质交换和空间交叉及单蚀坑情况下,腐蚀损伤数渐次下降。蚀坑的真实深度与Pd、Pp、c相关,在各自确定Pd、Pp、c值下可达到稳态,且对比深度维持在1.5~2.5,可用于预测钝化膜下不可见的点蚀坑深度。2 结果与讨论

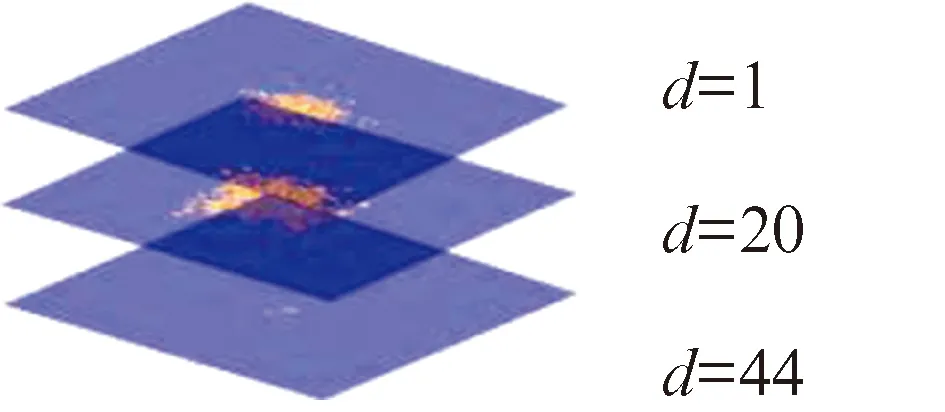

2.1 点蚀蚀坑瞬像

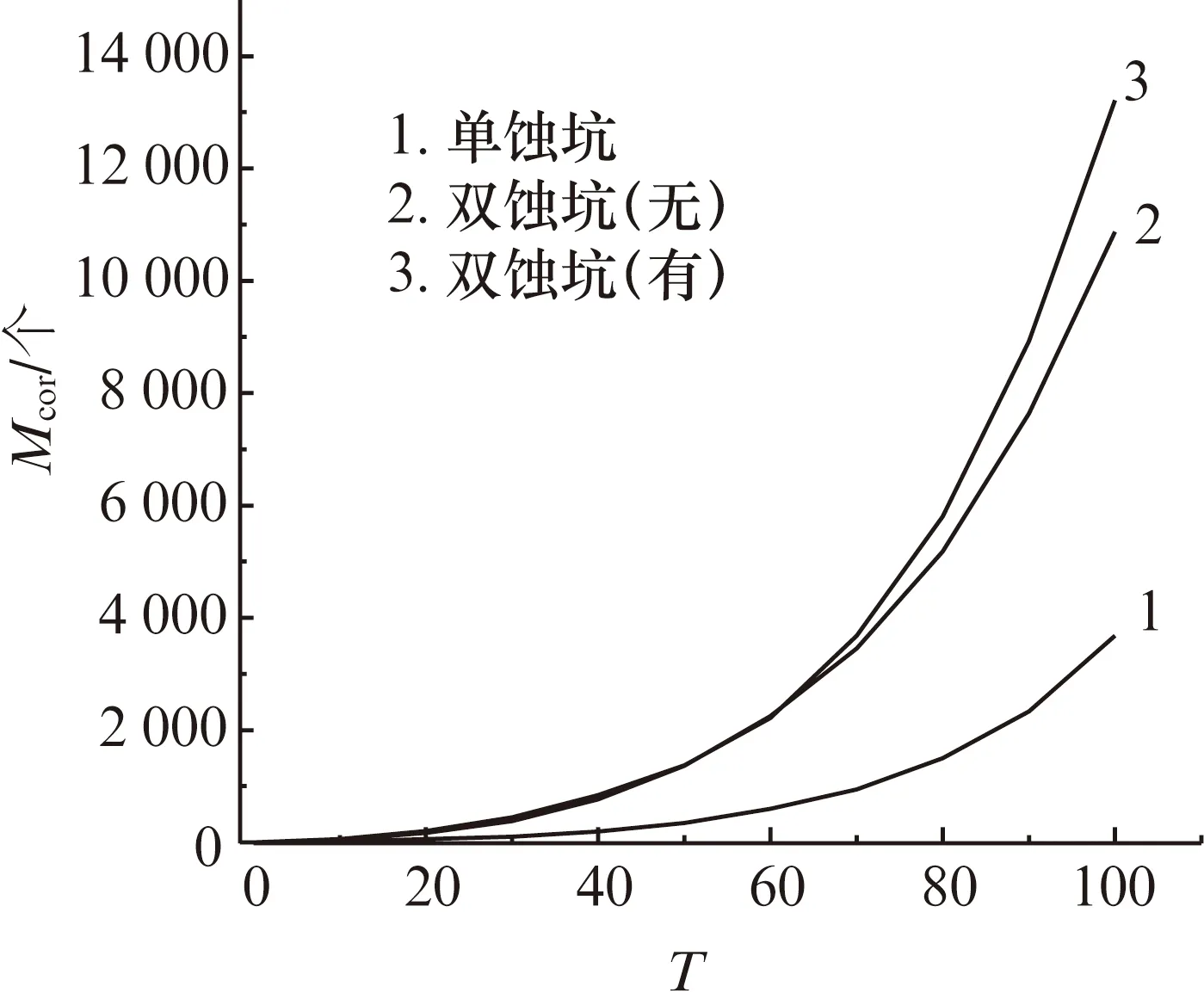

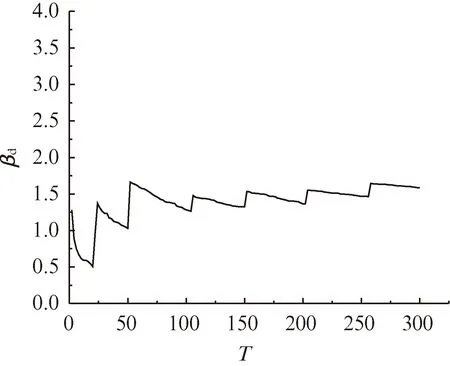

2.2 物理因素对点蚀的影响

3 结论