基于FLUENT和神经网络预测海水弯管冲刷腐蚀的模型

2019-07-03

(1.山东科技大学 土木工程与建筑学院,青岛 266590;2.青岛钢研纳克检测防护技术有限公司,青岛 266071)

管道系统广泛应用于船舶、机械、农业、航天等领域,随着我国海洋战略的推进,管道在海洋开发中应用越来越多。海水管道系统多由金属构成[1],为了节约资源和成本,水冷却系统多用海水对设备进行冷却[2],海水管道一旦出现腐蚀泄漏或海洋生物污损堵塞管道,将严重影响管道以及设备的正常运行,甚至威胁工程系统的安全[3]。

针对管道冲刷可靠性,科研人员做了大量研究,在流动特性、管壁压力、管径变化等方面已有了较为成熟的研究成果。如,郭洪锍[4]利用理论计算和数值模拟对压力管道内流场进行分析,得出90°压力管道弯管处流场的流速和压力分布云图。姜帅等[5]对天然气管道弯头与汇管处的流场进行仿真模拟,结果表明,天然气流经管道弯头与汇管处时,弯头外侧和汇管两端是受力较为集中的部位。王国涛等[6]采用流体动力学软件CFX对压力管道在不同工作压力下的微小泄漏流场进行了数值模拟,得到了泄漏孔附近及管道中截面不同流线的压力分布情况,并分析了泄漏流场的流速分布。江山等[7]对 90°圆形截面弯管内湍流流场进行了数值模拟,分析了二次流形成的原因,给出了二次流影响弯管内壁压力和流速分布的规律。吴江海等[8]对曲率半径不同的三种弯管进行了振动传动和流场分析,得出随着曲率半径的增大管内流体对管壁压力减小,管壁振动振级也随之减小,但并不是特别明显。陈虎等[9]研究了不同流速下N80钢在含砂粒的NaCl水溶液中的冲刷腐蚀行为,结果表明,可以通过控制流速来降低管道内腐蚀介质对管壁的冲刷腐蚀,以提高管道使用寿命。上述研究表明,流速对冲刷腐蚀过程具有重大影响,一旦超过临界流速,冲刷磨损会显著加剧管材腐蚀[10]。

为预测弯管管壁冲刷腐蚀的敏感部位及其冲刷腐蚀速率,本工作以流速作为弯管冲刷腐蚀主要的影响因素,运用Fluent流体仿真软件计算管壁切向流速,结合神经网络分析并拟合海水弯管中流速与冲刷腐蚀速率的相关方程,从而建立弯管腐蚀敏感部位及冲刷腐蚀速率预测模型。并通过B10-90°弯头试验验证该预测模型对弯管腐蚀敏感部位及冲刷腐蚀速率预测的有效性。

1 模型预测

1.1 基于FLUENT的90°弯管数值模拟

影响管道冲刷腐蚀因素众多,如温度、离子浓度、含氧量、管道材料等。特色工程系统的管道,使用环境相对稳定。管道流速是影响管道内壁腐蚀的最重要因素,其他因素相对变化幅度较小。因此,模型以流速作为预测弯管腐蚀敏感部位及冲刷腐蚀速率的参数。在神经网络模拟参数中输入对腐蚀速率影响的非流动因素。预测模型构架:利用FLUENT软件结合TECPLOT宏命令,计算弯管管壁内侧自定义节点的切向流速,由神经网络模型拟合得出流速与冲刷腐蚀速率的关系,进而预测管壁的冲刷腐蚀敏感部位及其冲刷腐蚀速率。

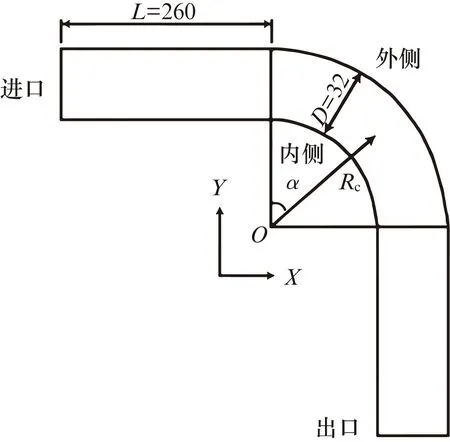

1.1.1 物理模型

FLUENT数值模型与实海试验参数取值相同,按曲率半径与管道直径比为1.12的90°弯管建模进行流场数值分析,其平面结构如图1所示,弯管直径D为32 mm,曲率半径Rc为41 mm,弯管两侧的直管长度L为260 mm,α为流体在弯管内流经角度,主要对0°、15°、30°、45°、60°、75°、90°截面进行对比分析。

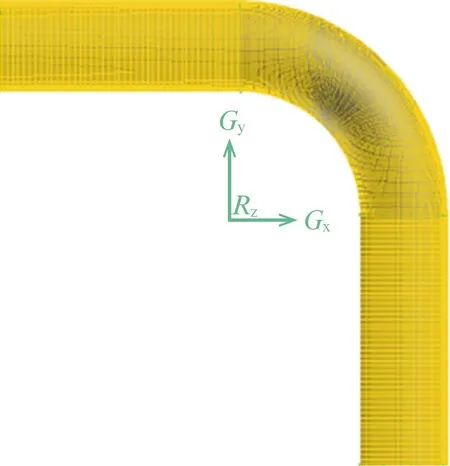

1.1.2 网格划分与边界条件

使用gambit生成计算区域中的几何体,网格划分如图2所示。90°弯管道中设置网格为Interval size模式,尺寸为1 mm,网格数量控制在7~15万,FLUENT中设置入口边界类型为velocity inlet,入口流速为2.6 m/s,出口类型为outlow,壁面边界类型设为无滑移的边界条件。计算模型为标准的RNGk-ε计算模型,湍动强度为4,壁面粗糙度设为0.000 045 72,依据上述设置,求解计算精度设为1×10-6,对其进行500步迭代计算。

图1 90°弯管平面结构Fig.1 Plane structure of 90° bend

(a) 主视图

(b) 截面图图2 90°弯管网格切分图Fig.2 Mesh segmentation of 90° bend:(a)front view;(b)cross-section view

1.2 神经网络模型

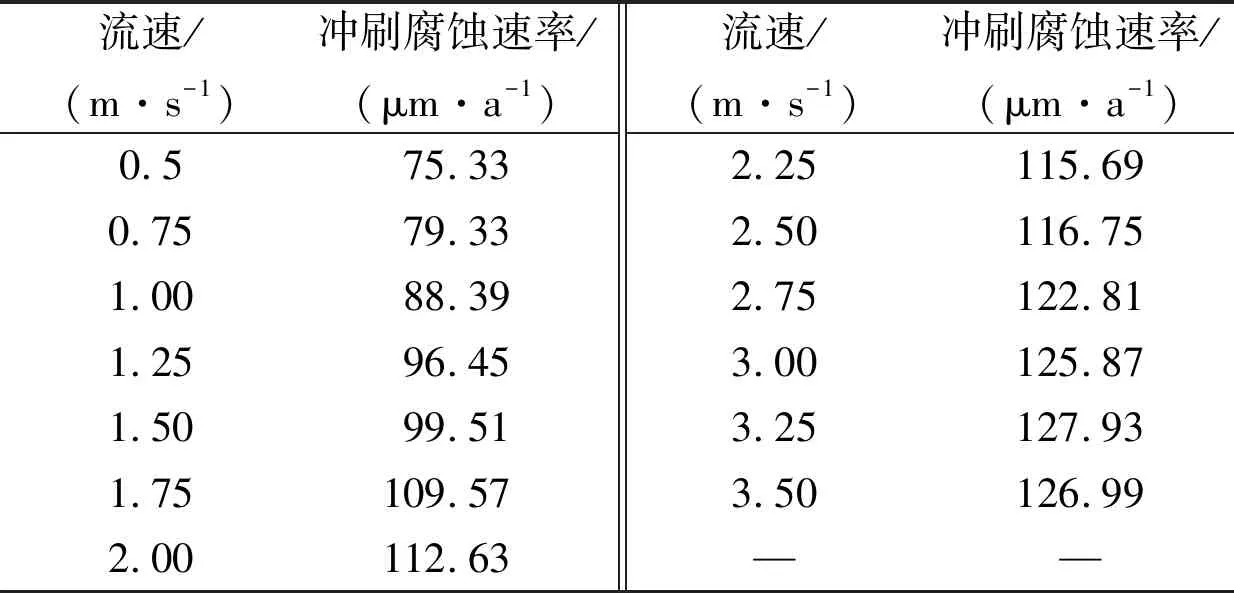

依据钢铁研究总院青岛海洋腐蚀研究所在青岛、舟山、榆林、厦门等站点的实海试验获得的腐蚀速率平均值作为验证样本,经9 588次训练后得到BP神经网络模型,向该训练过的神经网络模型中输入青岛海域海洋环境参数及B10材料参数:温度22.6 ℃,海水含氧量6.98 mL·L-1,Zn、Mn、Ni的含量(质量分数)分别为0.23%、1.5%、13%,海水流速 0.5~3.5 m/s。以0.25 m/s为间隔,计算不同海水流速下的冲刷腐蚀速率,结果见表1。

表1 不同海水流速下的冲刷腐蚀速率Tab.1 Erosion-corrosion rates at different flow velocities of seawater

依据表1中数据,对流速与平均腐蚀速率进行拟合,得到海水流速(x)与冲刷腐蚀速率(y)的相关函数为

y=-4.832 6x2+37.408x+56.223

(1)

其拟合优度即决定系数为0.990 33,这表明该方程拟合效果较好。

1.3 管壁腐蚀量及敏感腐蚀部位预测

在90°弯管内,流体为曲线运动,为更直观分析弯管内流体流态,采用切向流速分析弯管内的流动规律。在Tecplot后处理软件里设置切向流速(tangential velocity)作为弯管内侧边界层附近的物理量,结合式(1)计算弯管壁面的冲刷腐蚀速率。

在90°弯管的内侧,沿着弯管内侧弧取40个点,采用tecplot中录制宏命令,自定义特殊路径和节点数目下所需数据,本模拟取40个点,如图3所示。

图3 宏命令下特殊路径节点图Fig.3 Special path node diagram under macro command

通过录制宏提取的各截面角度上切向流速数据,结合神经网络模型拟合的海水流速与冲刷腐蚀速率相应函数,计算相应冲刷腐蚀速率,结果如表2所示。

表2 截面角度与冲刷腐蚀速率的关系Tab 2 Relationship between section angle and erosion-corrosion rate

由表2分析可知,截面角度在30°附近时,冲刷腐蚀速率最大,从而预测该部位为敏感腐蚀部位。

2 实海冲刷腐蚀试验

试验在钢铁研究总院青岛海洋腐蚀研究所实海站点进行,针对国产B10-90°弯管开展典型管径限制流速下局部冲刷腐蚀速率检测试验,确定管壁腐蚀最严重位置。

2.1 试验方法与设备

试验材料为国产B10-90°弯管2只(试验管段规格均为DN32),DN32青铜阀门2个,DN32流量计2个。试验平台见图4。

图4 高流速海水管道实海冲刷腐蚀试验平台Fig.4 Erosion-corrosion test platform for high velocity seawater pipeline in real sea

试验平台安装调试完成后,通过阀门和电磁流量计调节管内海水流速,DN32管段海水流速为2.6 m/s,每天冲刷时间是8 h,试验持续时间为1 a。

试验结束后将B10-90°弯管剖开,进行粗磨(去除表面多余的腐蚀产物)和抛光,在弯管内弧中线附近点蚀坑密集部位,选取10个点蚀坑,用金相显微镜(焦距差法)和点腐蚀测深仪(点蚀测量法)测点蚀坑深度,确定管壁冲刷腐蚀最严重位置。

2.2 实海冲刷腐蚀试验结果

实海冲刷腐蚀试验前,B10-90°弯管试样表面光洁,可见金属光泽,如图5所示。试验结束后,将弯管剖开,其内壁外侧和内侧都出现了明显的均匀腐蚀,如图6所示,内侧壁面出现点蚀坑,见图7。

(a) 1号样

(b) 2号样图5 实海冲刷腐蚀试验前B10-90°弯管的外观形貌Fig.5 Appearance of B10-90° bends No.1 (a)and No.2 (b)before erosion-corrosion test in real sea

(a) 1号样,内壁外侧

(b) 2号样,内壁外侧

(c) 1号样,内壁内侧

图7 B10-90°弯管内壁点蚀坑Fig.7 Pits in inner wall of B10-90° bend

实海冲刷腐蚀试验后,用两种方法测量B10-90°弯管的点蚀深度,并根据试验时间计算成冲刷腐蚀速率,结果见表3。

由表3可见,两种测量方法计算的平均误差为8.53%,实测数据可靠性较高。对比分析金相显微镜和点腐蚀深度仪器测量的腐蚀坑深度可知:靠近管道纵剖面中轴线附近的点蚀坑较为密集;截面角度约30°附近,内壁面冲蚀严重,为弯管冲刷腐蚀破坏敏感区域。

表3 实海冲刷腐蚀试验后B10-90°弯管的冲刷腐蚀速率Tab.3 Erosion-corrosion rates of B10-90° bends after erosion-corrosion test in real sea μm/a

3 试验结果与模拟预测结果对比

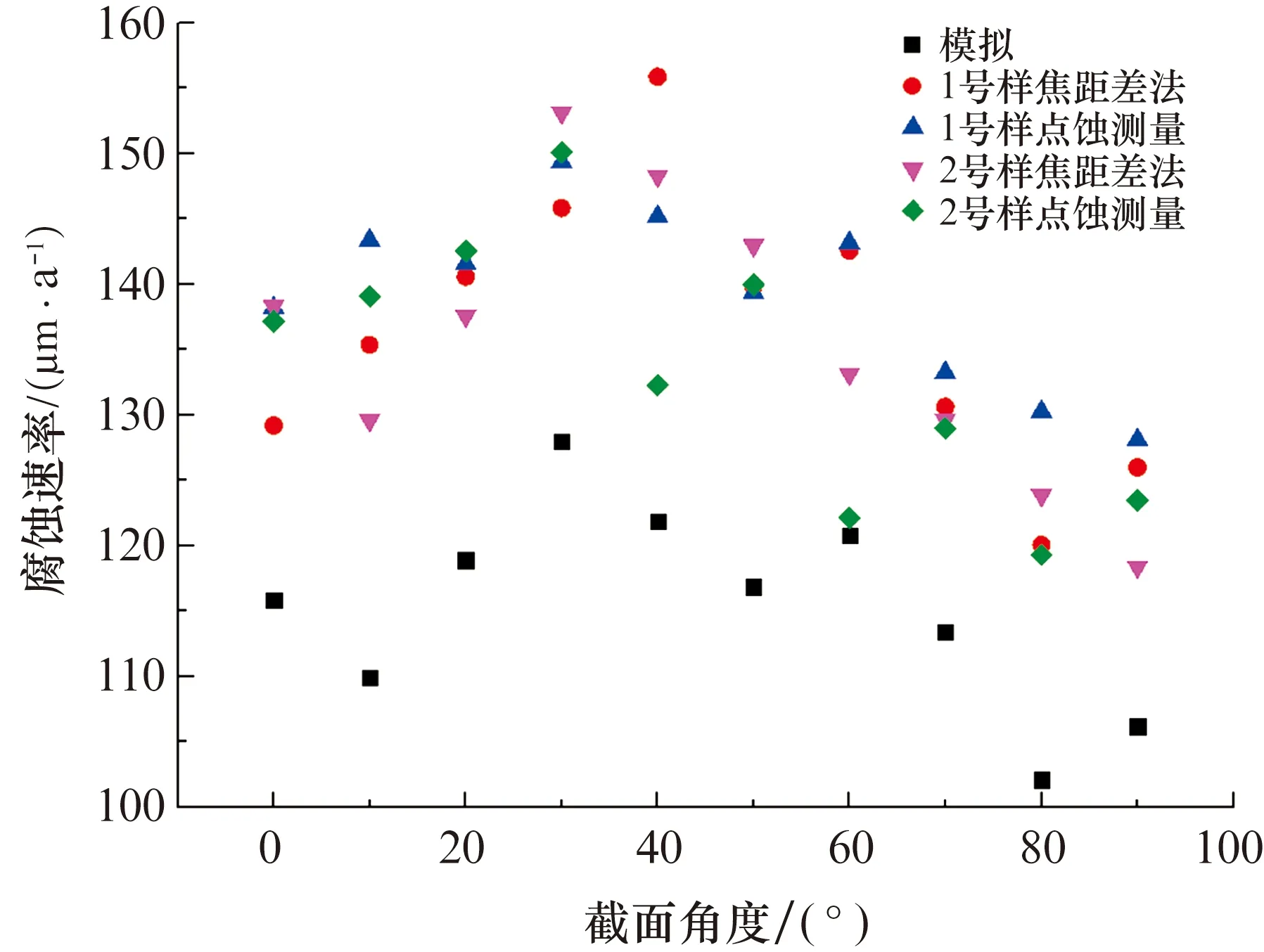

将模拟结果与试验结果进行比较,见图8。结果发现,通过数据模拟预测的腐蚀速率随截面角度的变化趋势与试验测得的腐蚀速率随截面角度的变化趋势基本相同,腐蚀破坏严重均出现在截面角度30°进口附近,腐蚀速率最大;在小曲率弯管中,内侧壁面腐蚀破坏比外侧更为严重。

图8 不同截面角度下模拟计算结果与试验结果对比Fig.8 Comparison of the results between simulation and experiment at different section angles

本模型对B10-90°弯管分析的平均误差为14.2%,说明该模型对海水弯管冲刷腐蚀具有较好可靠性。出现误差的主要原因主要有:神经网络模型是通过庞大的腐蚀试验数据来确定一个经验计算模型,因此对比实海冲刷腐蚀试验,个体数据会存在误差;该模型是通过神经网络模型结合FLUENT仿真模拟来确定腐蚀量的,因此存在误差传递;引影弯管冲刷腐蚀的因素众多,腐蚀机理复杂,也是导致模型预测出现误差的重要原因。

4 结论

该预测模型是通过神经网络建立环境、材料、流速与腐蚀量之间的关系,使用FLUENT软件分析流速,实现复杂管道形态对于易破坏敏感部位及冲刷腐蚀速率的预测。实海冲刷腐蚀试验结果表明,该预测模型的可靠性较好,对于管道冲刷腐蚀的预防有重要参考意义。在实际应用中,针对180°弯管、直管、T型管及其组合等常见管道,该预测模型仍然有效。相比于腐蚀试验周期长的缺点,该预测模型将大大提高海水弯管防冲刷腐蚀破坏的便捷性和经济性。