和鼎侧吹熔炼炉技术改造

2019-07-03张小明

张小明,刘 旸,唐 斌

(中国瑞林工程技术股份有限公司,江西南昌 330038)

浙江江铜富冶和鼎铜业有限公司(以下简称“和鼎铜业”)于2013年6月建成一期1套100 kt/a矿产粗铜规模的侧吹熔炼系统,一次性点火试生产成功,并于2015年2月11日通过了国家环保部验收。然而,在生产中发现该系统存在弃渣含铜高和烟道粘接严重等问题,为了进一步降低侧吹系统的综合能耗,提高经济效益,和鼎铜业决定对现有熔炼工艺进行“节能减排”升级改造[1]。

中国瑞林工程技术股份有限公司(以下简称“中国瑞林”)受和鼎铜业的委托,在该项目二期建设中对一期熔炼系统进行了系统诊断,并针对一期侧吹系统存在的问题进行了优化设计,从而实现了对侧吹炉的扩产改造。该技术改造项目于2017年8月顺利投产,扩产后的侧吹炉生产能力达到150 kt/a矿产粗铜规模。通过本次改造,1#侧吹炉的综合能耗及环保指标均达到国际先进水平[2-4]。本文拟针对此次扩产改造,围绕和鼎一期侧吹系统工艺、设备及厂房结构等几个改造内容进行分析,以期为类似项目提供经验参考。

1 侧吹系统设备及工艺改造

1.1 原有电炉贫化系统存在问题

一期熔炼系统建有1#侧吹炉和贫化电炉各1台。铜锍从侧吹炉的一端放出,热态送转炉吹炼成粗铜。熔渣从侧吹炉端墙上放出,进入贫化电炉。熔渣在贫化电炉中进一步贫化降低渣含铜至约0.56%,贫化后的熔渣从贫化电炉中排出,经水淬由斗式提升机转运至渣斗中,定期用汽车送渣场分选出售。贫化电炉贫化得到的铜锍以冷料或热态加入转炉中吹炼成粗铜。熔炼过程中产生的烟气经余热锅炉回收

图1 和鼎一期1#侧吹炉配置

和鼎一期熔炼系统采用的该工艺主要存在以下几点问题:1)电炉在生产过程中由于炉压难以控制,会造成SO2烟气逸散,污染炉体周边操作环境;2)电炉贫化能耗较高,电炉的综合电耗高导致处理成本较高;3)电炉贫化后的电炉渣含铜仍有0.56%,随着渣选技术的发展,渣中铜仍有进一步处理回收的空间。

1.2 系统改造及设备优化

为了解决一期熔炼系统原有电炉贫化系统存在的问题,和鼎二期采用新型熔炼工艺,并对现有熔炼炉进行技术升级改造,取消熔炼炉后面的贫化电炉,以避免电炉所产生的环境污染及能耗大等问题,如图2所示。

图2 和鼎二期1#侧吹炉改造后配置

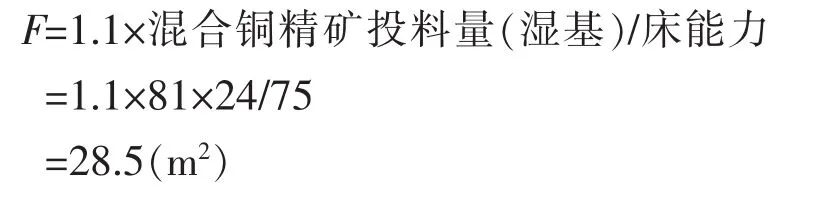

同时,通过加长1#侧吹炉1.2 m的方式增加了炉床面积,延长炉渣及冰铜澄清分离时间,在侧吹炉中完成一部分在原有贫化电炉中实现的冰铜和渣分离过程。根据和鼎试验的经验,新型侧吹熔炼工艺熔炼炉的床能力约为75 t/(m2·d),而1#侧吹炉的投料量约81 t/h,取富余系数为1.1,则需要的炉床面积F为:

综合考虑水套布置等因素,1#侧吹炉的炉床面积最终定为30 m2,比原有侧吹炉的炉床面积23.5 m2增加了6.5 m2。炉床面积增加后,侧吹炉分为了熔炼区和沉降区两个区域。沉降区的设置使冰铜和渣有足够的沉降分离时间及空间,有利于降低渣含铜,提高直收率。

此外,本次侧吹炉将工艺风从侧吹炉端头及两侧部3个方向鼓入炉内参与反应,相比于一期工艺只从炉体两侧供风,能够有效提高熔炼的强度,单位面积床能率提高10%以上。

1.3 侧吹炉工艺改造

本次改造,除了对侧吹炉炉体结构的改造,对侧吹炼铜工艺也进行了优化。改造后,混合铜精矿由加料皮带送到相应的加料口中落入侧吹炉内,在熔池中迅速完成加热、脱水、熔化、氧化、造铜锍和造渣等熔炼过程。液体铜锍和炉渣因比重的不同而在熔池内分层,炉体两端分设铜锍排放口和渣排放口。侧吹炉渣经溜槽放入渣包内,再由渣包车运至渣缓冷场,经过渣浮选处理得到的渣精矿返回侧吹炉。渣浮选工艺可使浮选尾渣含铜在0.35%以下,且浮选尾渣含铜不受熔炼炉的操作影响,相比于原有的电炉贫化工艺弃渣含铜0.56%,将铜的回收率提高了1%,经济效果显著。

同时,本次工艺对渣型也进行了优化。和鼎一期时采用电炉贫化炉渣,熔炼过程产生的大量Fe3O4使炉渣粘度提高,冰铜和炉渣无法有效地分离。只能通过加入CaO,使得Fe3O4转化为CaFe2O4,造成“CaOFeO-SiO2”三元系炉渣,以减少熔炼渣中的Fe3O4[5]。而本次改造由于采用渣选工艺,可以在渣选过程中将Fe3O4等杂质开路出去,熔炼过程中不需要配入石灰石熔剂,熔炼渣改为“FeO-SiO2”二元系炉渣。同时,通过提高熔炼强度将熔炼炉渣的Fe/SiO2由1.1~1.2 调整至 1.6~1.8,可将熔炼渣的产量降低约 15%。

此外,熔炼渣的减少,还导致高温炉渣带走的热量相应减少,熔炼强度的进一步提高也增加了熔炼反应的发热量。因此,相比一期工艺,改造后的富氧侧吹炉工艺减少了一半的燃煤消耗量和CO2排放量。

2 厂房结构改造

本次技术改造,对1#侧吹炉的厂房结构进行了多处优化,导致厂房结构的荷载发生了变化,主要表现在以下几点:1)侧吹熔炼炉的加长及改造,导致侧吹炉耐火材料及铜水套量增加,生产时侧吹熔炼炉内存有的熔体量增加,侧吹炉的荷载加大。2)一期运行的1#侧吹炉采用斜烟道的形式,而本次改造,为了避免烟道积灰而把烟道改为直烟道,这导致了厂房整体加高,各层平台的标高而进行了优化,厂房顶的吊车轨顶标高由30 m升高至34 m;3)烟道优化后,锅炉的入口端伸入厂房内,部分锅炉受力基础设在了熔炼厂房的钢梁上。

上述优化改造,导致原有厂房侧吹炉区域的主钢结构梁和柱荷载能力无法满足改造后的生产要求,因此需对侧吹炉区域利旧的钢结构柱子进行加固加高。然而,之前并没有侧吹熔炼厂房钢柱结构加固的先例,为此对钢柱结构加固方案进行了多次专家论证。

本次改造主要考虑了增大截面加固法和内填混凝土加固法两种方法[6]。增加截面加固法是较为常用的钢结构加固方法。其工艺简单,加固效果明显,适用范围广,但也存在焊接施工高温对原钢柱框结构有影响等问题。内填混凝土法不需要考虑焊接施工时高温对既有结构的影响,然而,采用此法进行改造项目加固时,需根据既有钢框架柱的受力情况以及现场实际情况,在原有框架柱上开混凝浇筑孔和气孔,钢框架内部的横隔板也需要开混凝土浇筑孔,待混凝土浇筑完成后再焊接钢板以封孔;此外,侧吹熔炼区域的原有框架柱等均根据工艺需求配置,布置较为复杂,施工难度较大;在钢框架内部的横隔板开孔浇筑混凝土,工作量大,难以保证开孔后该区域混凝土能完全浇透。

经过多次论证后,改造方案将施工作业的难度作为选择加固施工方法的首要因素,选择了施工难度更小的加大截面方法,即通过增加原有钢柱截面面积提高钢结构件的承载力和构件刚度。通过施工竣工1年多的生产实践证明,该加固方案安全、可靠。

3 改造效果

经过投产1年多的生产表明:1)改造后,工艺操作简单,烟尘率仅2%,渣含铜在0.35%以下,作业率高达99%以上,经济指标先进。2)富氧浓度稳定在80%~85%,炉前氧气压力110 kPa,燃料率仅2%~4%,精矿到粗铜的能耗(标准煤)为132 kg/t,与改造前相比能耗降低约 10%,优于行业先进值(150 kg/t);3)炉体气密封性能好、溢散烟气少,硫的捕集率可高达到99.9%,满足当前越来越严格的环保要求。

4 结语

此前在行业中并没有侧吹熔炼炉的改造先例。本次改造通过取消贫化电炉、改造侧吹炉结构、改变侧吹熔炼渣型、新建渣选系统等一系列措施,优化了侧吹熔炼工艺,使和鼎1#侧吹炉综合能耗及环境排放均达到国际炼铜先进水平。

此外,在没有改造先例的情况下,通过采用增加截面加固法加固了原有侧吹熔炼厂房结构,采用较少的投资使得现有厂房结构满足了改造后的生产要求,为以后行业的技改提供了参考案例与思路。