优化配矿结构对烧结矿冶金性能的影响

2019-07-03白凯凯张艾俊左海滨左俊杰潘玉柱

白凯凯, 张艾俊, 左海滨, 左俊杰, 潘玉柱

(1.北京科技大学钢铁冶金新技术国家重点实验室,北京100083;2.山东莱钢永锋钢铁有限公司炼铁厂,山东 德州251100)

2017年,我国钢铁市场趋于缓和,市场需求逐步改善,促进了钢铁企业进一步达到盈利状态;为提高吨钢利润,降低生产成本,提升行业竞争力,钢铁生产企业对铁矿石原料的要求也越来越高,同样,钢铁企业的能耗量占我国总能耗的16.3%[1],为降低原料能源消耗,优化配矿也是最捷径的节能方法,所以必须通过对铁矿粉进行配矿来改善烧结矿的各项冶金性能指标.我国主要的高炉炼铁原料为烧结矿,因此烧结矿质量的好坏也是高炉顺行的关键,烧结配矿结构不仅与铁矿粉、熔剂、燃料有关,而且与铁矿粉之间的合理搭配有关[2].生产实践指出,铁矿粉的常温性能主要决定烧结生产的经济指标,而其高温性能是烧结生产技术指标及烧结矿性能的关键[3-5].永锋钢铁公司为稳定炉料结构,降低能耗,提高产量及质量水平,进行了烧结杯试验以调控原料结构,达到高炉冶炼要求.本实验主要依据永锋钢铁公司原料条件,进行优化配矿研究.

1 实验原料成分及配矿方案

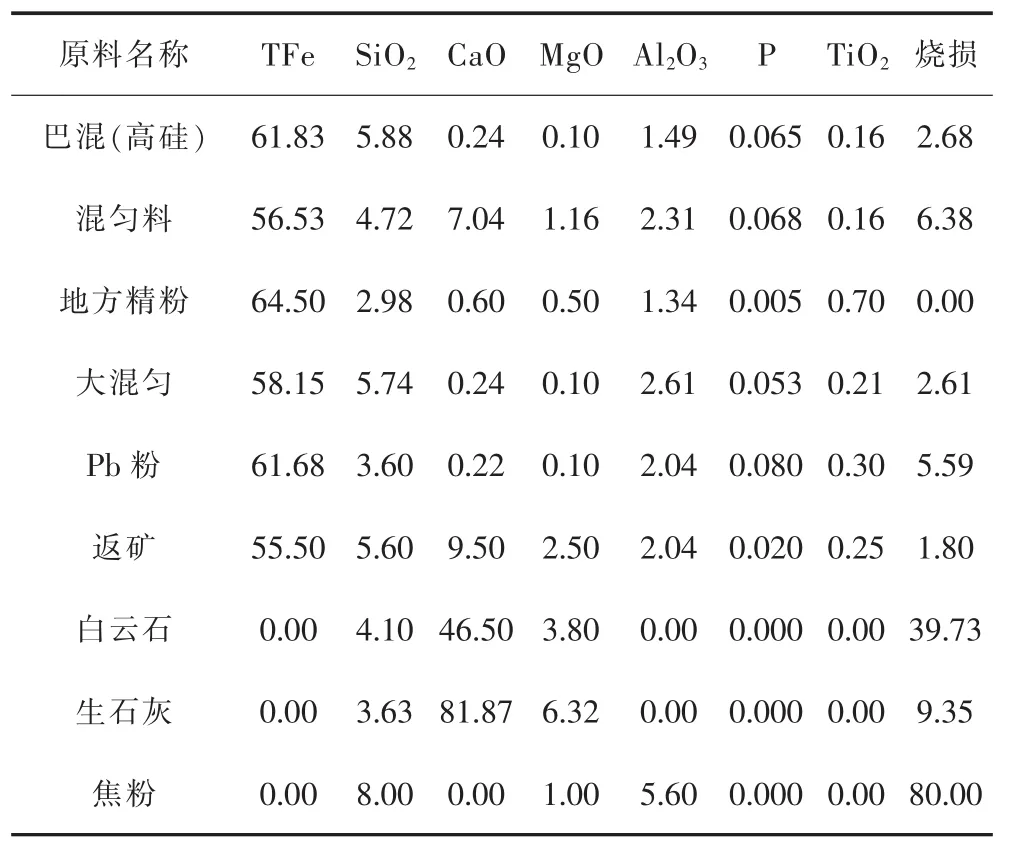

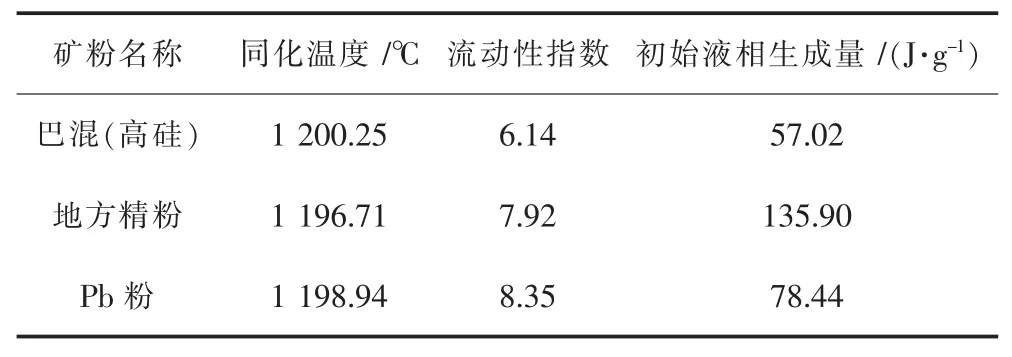

实验主要以巴混(高硅)、混匀料、精粉、大混匀、Pb粉、返矿为含铁原料,以白云石、生石灰为熔剂,以焦粉为燃料,进行不同比例的配矿研究,原料成分结果如表1所列,配矿方案如表2所列,实验基础特性检测指标如表3所列.由表1可知,铁品位由高到低为:地方精粉>巴混>Pb粉>大混匀>混匀.由原料基础特性指标可知,巴混、Pb粉及地方精粉同化温度均较低,同化性能较好.

表1 原料成分 /(质量分数,%)Table 1 Raw material composition/(massfraction,%)

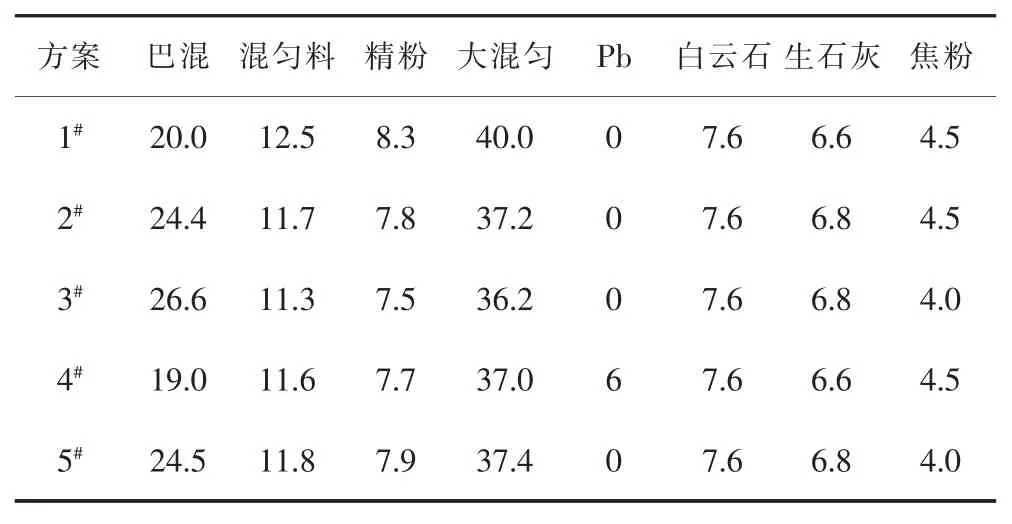

在配矿方案中,1#为现场配矿比例;在现场配矿情况的基础上,分别调整各含铁原料比例、负压及燃料比:其中,2#为巴混配比提高4%,负压为11 kPa;3#为巴混配比提高6%,负压为11 kPa,燃料比降低至4%;4#为Pb粉配比提高6%,负压为12 kPa;5#为巴混配比提高4%,负压为12 kPa,燃料比降低至4%.用配制好的矿粉进行烧结杯试验,其主要步骤为混料、装料、点火烧结、落下筛分及转鼓检测.最后依据国家标准进行还原检测.配矿实验均是进行3组烧结杯实验后得出的相应优化结果.

表2 实验配矿方案 /(质量分数,%)Table 2 Experimental matching ore scheme/(massfraction,%)

表3 实验原料基础特性Table 3 Basic characteristics of experimental raw material

2 试验结果及分析

2.1 优化配矿前后成品烧结矿成分分析

优化前后的烧结矿成分分析如表4、表5所列.对比表4、表5可知,由于实验设备的限制,烧结杯实验中的烧结矿品位略微降低,但与1#基准烧结杯实验相比,2#、3#配矿方案的铁品位略有降低,4#、5#配矿方案的铁品位略微提高.提高含铁品位,可有效降低高炉焦比及提高产量,研究发现[6],铁品位提高1%,可降低焦比2%,提高产量3%.同时,烧结矿碱度也有所变化;提高碱度,会促进铁酸钙的发展,增强烧结矿被还原能力,可提高烧结矿质量水平[7].烧结过程中,碱度不仅对烧结矿的产量及质量有影响,同样也在高炉冶炼中,对高炉升温还原过程及其炉料结构产生重大影响[8-12].张立恒等[13]研究了碱度对高铬型钒钛矿烧结过程的影响,结果表明,随着碱度的提高,烧结矿垂直烧结速度、利用系数、转鼓强度均有所提高,但其成品率、抗磨指数均有下降;同样,烧结矿的还原粉化指数RDI+6.3提高,而RDI-0.5和RDI-3.15指标降低.它对于高炉而言,其软熔区间变窄,软熔带下移,透气性逐步提高,会促进高炉顺行.

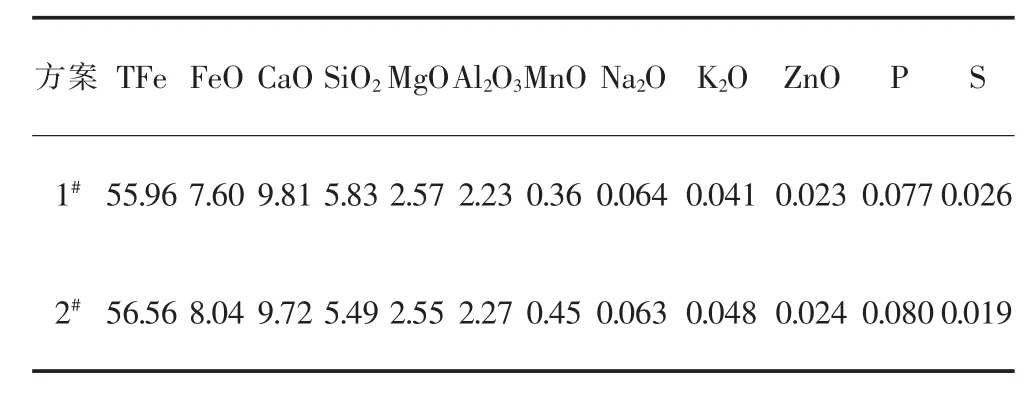

表4 优化前两台烧结机所生产烧结矿化学成分/(质量分数,%)Table 4 Chemical composition of the sinter produced by two sintering machines before optimization/(massfraction,%)

表5 优化后烧结杯实验生产烧结矿化学成分/(质量分数,%)Table 5 Chemical composition of the sinter produced by sinter pot experiment after optimization/(massfraction,%)

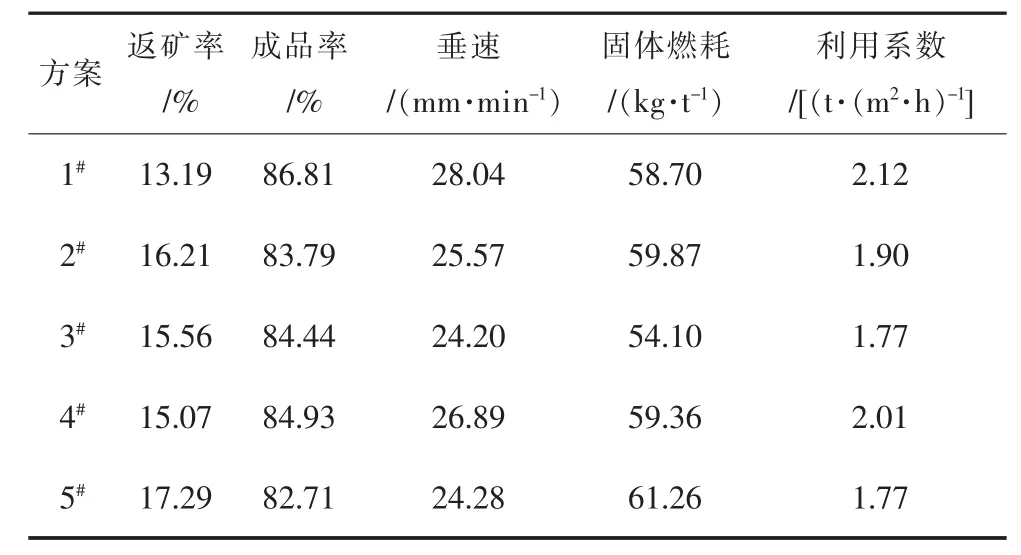

2.2 优化后的烧结矿返矿率、成品率、垂速、固体燃料及利用系数

表6所列为优化后的成品矿返矿率、成品率等冶金性能指标.由于受烧结杯实验设备的影响,对比基准实验1可知,烧结矿返矿率均有所提高,成品率及垂速降低,固体燃料消耗整体提高(除实验3外),利用系数也普遍降低.但以上指标均变化较小,均可在现场烧结机上进行改善,以满足冶炼要求.

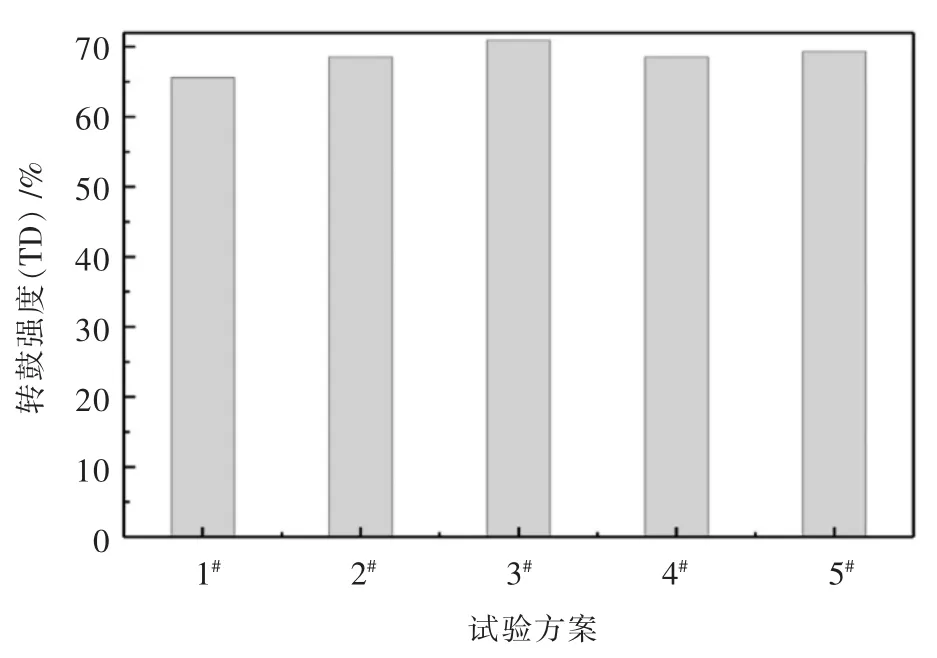

2.3 优化配矿对成品烧结矿转鼓强度的影响

图1所示为优化配矿后不同方案的成品烧结矿转鼓强度之柱状图.由图1可知,在降低燃料比的条件下,随着巴混含量的提高,铁品位、SiO2含量及碱度均维持在较高水平;与其他配矿方案相比、实验3的转鼓强度最高,其值为70.93%,T>70%,达到我国优质烧结矿要求.这是由于成品烧结矿中SiO2含量对于烧结矿质量影响较为明显[14-15],在烧结过程中,SiO2作为液相的主要组分,其含量较少时,液相生成量及黏结相变少,从而导致烧结矿强度下降.而随着SiO2含量的提高,烧结过程大量的液相会黏结其周围的铁精粉,黏结相的增多增加烧结矿强度;同时实验3中生成较多针状铁酸钙也进一步提高烧结矿转鼓强度[16].

表6 优化后成品矿的返矿率、成品率、垂速、固体燃料及利用系数Table 6 Return ore rate,yield,sintering speed,solid fuel and productivity of sintered product after optimization

图1 优化后成品矿转鼓强度Fig.1 Tumbler index of sintered product after optimization

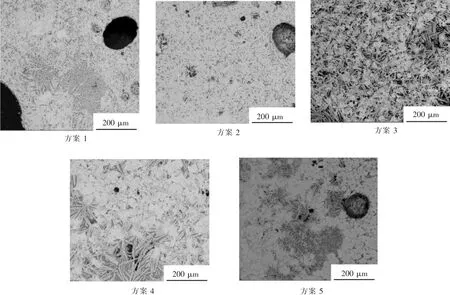

2.4 配矿方案对成品烧结矿显微结构的影响

由图2可以看出,在各配矿方案的各SEM照片中,方案1、方案2、方案4、方案5均出现少量的针状或纤维状铁酸钙,以及大量片状铁酸钙.而方案3中出现大量的针状铁酸钙.实验证明,在碱度R为1.7~2.1,温度为1 275℃左右时,可大量生成针状铁酸钙;且在还原过程中它最先被还原,强度高;可以说.铁酸钙针状是还原性最好的显微结构[17].

图2 优化后成品矿SEM像Fig.2 SEM figure of sintered product after optimization

2.5 配矿方案对成品烧结矿还原性的影响

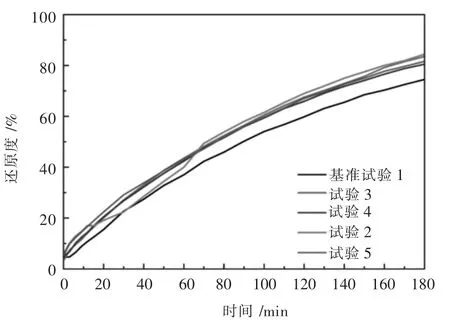

还原性是检验烧结矿的重要指标.在高炉内,若提高烧结矿的还原性,可增加其间接还原的比例,从而达到节能降耗的目的[18].按照国标(GB/T13241—1991)方法[19]分别将基准实验1、实验2、实验3、实验4及实验5的烧结矿试样破碎、并选取500 g、10~2.5 mm粒级试样进行烧结矿还原性实验.该实验用立式电炉还原炉,还原气体为30%CO+70%N2,流量为15 L/min.实验开始前,在氮气保护性气氛下将炉温升至900℃,温度到达后放入试样,将气体切换为还原性气体.试样放置在石墨坩埚中,并连接炉体上部的天平,并由计算机实时记录天平重量变化,并将还原180 min的试样的还原度作为实验最终还原度.实验结果如图3所示.

图3 优化后成品矿的还原度Fig.3 Reduction degree figure of sintered product after optimization

从图3中可知,基准实验1、实验2、实验3、实验4及实验5的还原度分别为74.5%、84.4%、83.5%、80.5%和81.6%.但综合FeO含量来看,实验3的烧结矿FeO含量只有6.78%,而基准实验烧结矿样品FeO含量为9.82%,其余试样的FeO含量均超过了10%,这是由于FeO会随着SiO2含量的升高而降低,而还原度则会随FeO的上升逐步降低;这是因为FeO是Fe2+来换算,Fe2+多存在于各种矿物之中,如橄榄石(2FeO·SiO2)、钙铁橄榄(CaO·FeO·SiO2)等,随着FeO含量的提高橄榄石等矿物质量分数提高,赤铁矿与铁酸钙含量会逐步减少,而矿物在还原过程的递减顺序为赤软矿→铁酸钙→磁铁矿→钙铁橄榄石→硅酸铁的缘故.因此还原性会随FeO含量的增加而降低,同时因FeO的升高,烧结矿内部结构会变得致密,孔隙度降低,同样也会影响烧结矿的还原性[20].为此、实验3中的铁酸钙均以针状形式存在,且孔隙较多,铁氧化物与还原气体充分反应,易被还原.这就证明在本实验3的条件下、其烧结矿还原性能最好;同时也说明铁矿粉的类别、性质以及其孔隙度等是决定烧结矿还原性的重要指标;对于高碱度烧结矿,其铁酸钙的还原性较好,而对于含有铁橄榄石及钙铁橄榄石的烧结矿,其还原性较差[21].

图4所示为转鼓指数大于68%的烧结矿低温还原粉化实验结果.其中实验3的RDI+6.3和RDI+3.5分别达到了69.3%和86%.蓝荣宗,王静松等[22]认为,在富氧高炉中,烧结矿低温还原分化率高于传统高炉,所以对于低温还原粉化率较低的烧结矿,可在后续研究过程中应用于富氧高炉中.以综合成矿率、转鼓指数、还原性能和低温还原粉化性能等指标衡量,实验3的烧结矿之冶金性能最好.

图4 优化后成品矿的低温还原粉化率Fig.4 Low temperature reduction degradation of sintered product after optimization

3 结 论

1)在永锋钢铁公司所拥有的原料条件下,可适当提高巴混含量的同时降低燃料比,以降低原料成本,获得更高的经济效益.因此,可以在原有配矿原料基础上提高巴混比例6%,降低燃料比至4%,负压设定为11 kPa,此配矿方案可用于指导生产实践.

2)通过实验研究可知,实验方案3的FeO含量为6.78%、成品率为 84.44%、利用系数为 1.77(t/m2h)、转鼓强度为70.93%、还原度为83.5%、低温还原粉化率RDI+6.3和RDI+3.5分别为69.3%和86%,是目前条件下该公司较优的配料方案;它可作为永锋钢铁公司烧结配矿的生产指导方案在生产中应用.