集成式油兜润滑轴承结构设计

2019-07-01谢雪腾徐震伍登峰刘方举王添马绍兴窦海中国航发贵阳所

■ 谢雪腾 徐震 伍登峰 刘方举 王添 马绍兴 窦海/中国航发贵阳所

借用“梯田蓄水、开源引渠”的思路,创新团队设计了一种集成式油兜润滑冷却轴承装置,此装置将强制润滑结构与集油润滑结构结合起来,不仅可以收集附件传动机匣内旋转零部件飞溅的少量滑油,还可以收集强制润滑后的大量循环滑油,有效地解决了以往单一集油润滑结构造成的集油量少、轴承润滑不充分等问题。

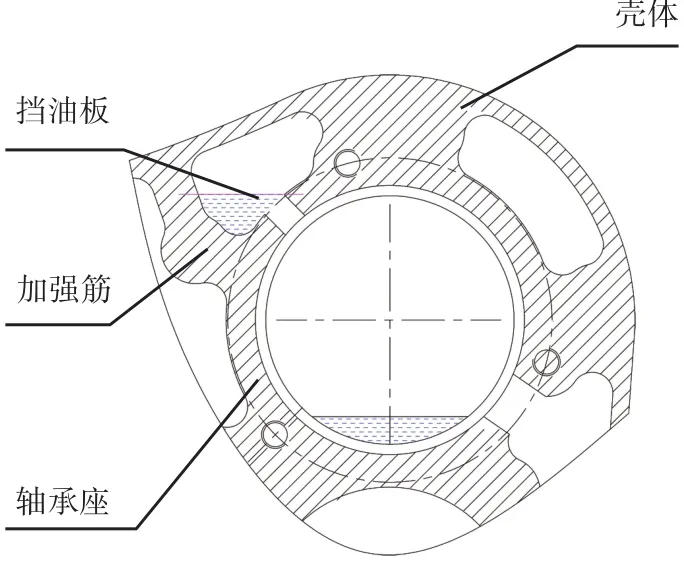

航空器附件传动机匣的轴承润滑方式主要有强制喷油润滑、淌油润滑、集油润滑、飞溅润滑等。附件传动机匣采用的集油润滑装置的核心结构是由挡油板、机匣壳体、轴承安装座以及相邻的加强筋组成的半封闭空间——油兜,见图1中的蓝色区域。它可以收集回转零部件工作时形成的少量飞溅雾化小油滴,然后储存起来。当收集的滑油量达到轴承座开孔同一水平面时,便通过油孔流入需要润滑的轴承腔内,随着轴承腔内滑油液面积累到一定高度后,滑油通过轴承保持架与内外圈的缝隙进入轴承内部润滑冷却轴承。

图2 贵州省黔东南苗族侗族自治州加榜梯田

图1 现有集油润滑装置

这种集油方式存在以下几个缺点:受加强筋空间布置限制,油兜体积有限,收集量较小;飞溅滑油量不可量化,按固定喷油点被打散后成球体分布来评估,进入油兜内的滑油量占比小;挡油板与加强筋结合面存在少量渗油的可能,油兜收集后有效进入轴承腔内的滑油极少;当航空器做姿态飞行时,轴承腔内的滑油会流出,待滑油再次收集到一定液面高度润滑轴承时,期间会存在较长的断油润滑期。

为减小因集油装置收集能力有限对发动机研制带来的风险,中国航发贵阳所的创新团队对润滑结构设计进行了改进。

集成式油兜润滑结构总体方案

梯田蓄水思路

如图2所示,梯田是云贵川地区独具特色的生态水系,在雨水易流失的山区,人们会在半山腰挖水塘蓄水,再利用梯田地形和沟渠进行分级蓄水和作物灌溉。多雨时节,每一级梯田依靠自身蓄水能力和上级梯田渗透作用可以满足自然灌溉;后期降水量少时,则可以将前期水塘积存的雨水通过沟渠引流逐级分配,从而保证四季浇灌源源不断。梯田蓄水解决了山区“耕地有限”和“水资源有限”的难题,也成为了当地一道靓丽风景线。

“耕地有限”对应着附件传动机匣“结构紧凑”的要求,“水资源有限”对应着滑油系统“限量而高效润滑”的要求。创新团队充分借用“梯田”蓄水的创意思路,针对现有集油润滑装置存在收集飞溅滑油有限、集油空间小、有效进入轴承腔内的滑油少、断油时间长等缺点,在不增加任何滑油油路和喷嘴前提下,借鉴梯田蓄水的开源引渠思路,巧妙设计集油结构、提高集油能力、增强润滑冷却效果,来满足连续高效运转的轴承润滑,为航空器附件传动机匣设计和制造带来显著的性能提升和经济效益。

集成式油兜润滑结构设计方案

结合型号研制过程中的实际情况,利用有限的滑油供给量润滑冷却附件传动机匣内全部轴承,对附件传动机匣内轴承润滑形式进行重新设计。经过多次分析,创新团队提出了集成式油兜润滑轴承新结构。

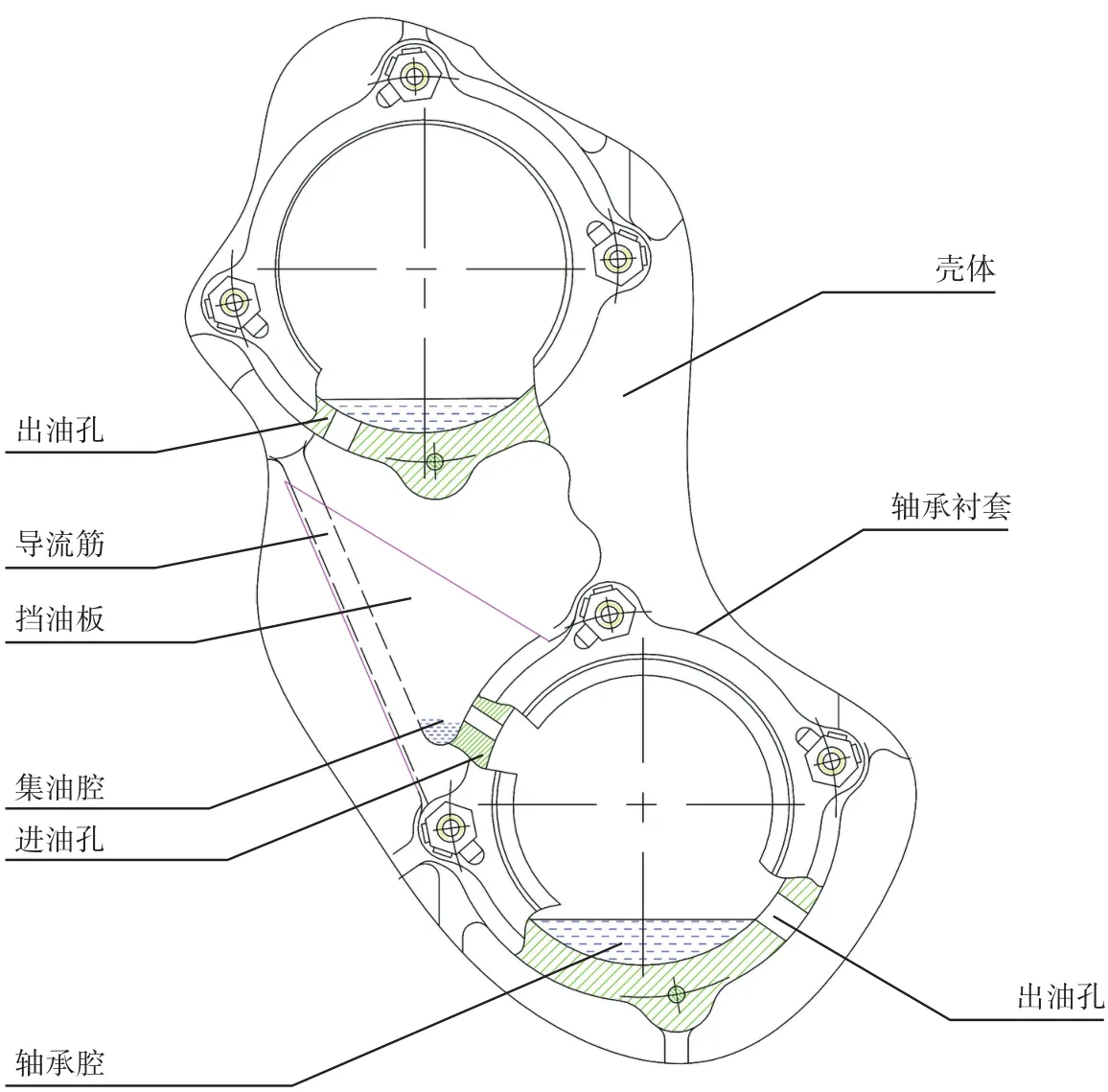

图3 集成式油兜润滑轴承结构

如图3所示,新结构主要由上方出油孔、导流筋、挡油板、集油腔、下方进油孔、下方轴承腔、下方出油孔、轴承衬套和壳体组成。对于传动机匣壳体上采用联动润滑结构部位的两个轴承座上分别设有上方出油孔和下方进油孔,油孔大小、方位需综合考虑轴承的型别和参数来做相应的调整。在两个油孔之间设有导流筋,导流筋尽可能与油孔贴合,保证更好的集油和导油效果。设计的挡油板与轴承衬套同心并通过螺柱、螺母、及压紧锁片固定,以贴合导流筋和不干涉其他零部件作为设计要点,形成封闭关系,防止收集的滑油从导流筋和挡油板结合面缝隙中流出,根据油路的布局可设计简单可行、形态各异的挡油板。

在实际工作过程中,对相对位置在上方的轴承采取强制润滑喷油,循环润滑油经过轴承零件的旋转运动最终将从出油孔排出。在轴承衬套与传动机匣壳体之间设有挡油板,并与机匣导流筋组合构成集油腔,滑油集中流到油腔中,当油面高于进油孔的水平面时,将流入下一个轴承腔再次进行润滑冷却轴承,最后经出油孔流向机匣壳体。这样的联动结构不仅可以收集机匣环境下的少量飞溅滑油,还可以储存大量润滑轴承流淌的循环油,从来源上提高集油率,解决收集滑油量途径单一的问题。

项目应用情况

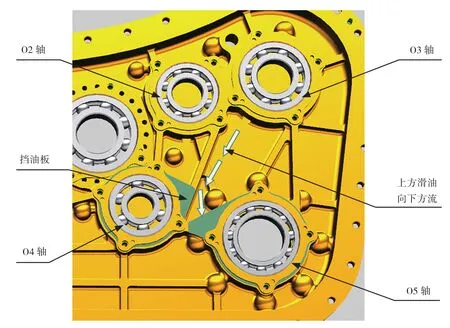

图4 集成式油兜润滑示意图

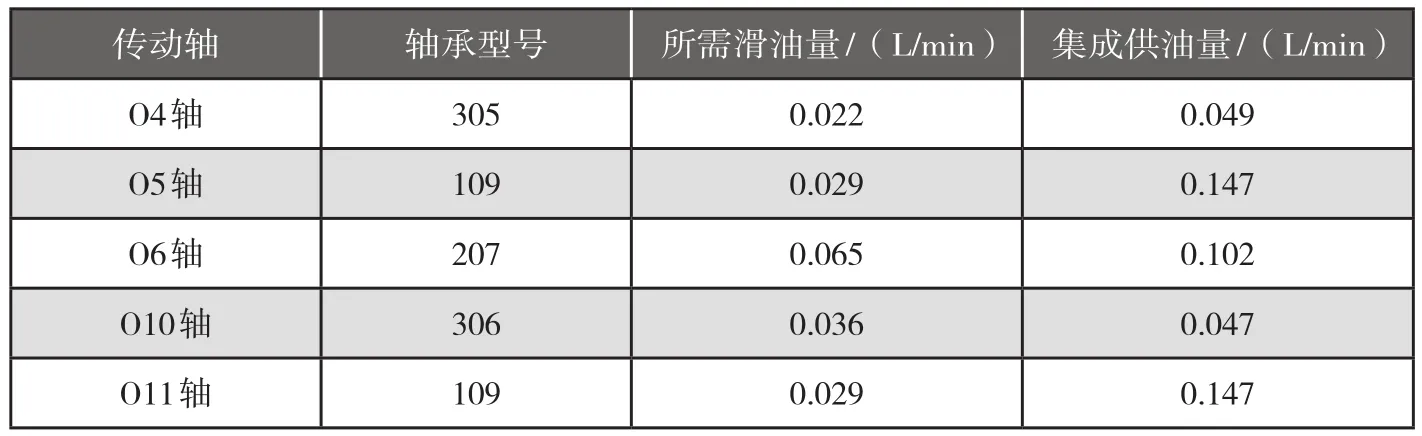

表1 附件机匣盖侧轴承润滑对比

表2 附件机匣壳体侧轴承润滑对比

基于以上思路,创新团队将集成式油兜润滑轴承结构应用在一型附件传动机匣上。由于轴承的润滑和冷却所需滑油量与转速关系较大,在设计过程中,对于高转速轴(如电机传动链)的所有轴承采用强制喷油润滑方式,对于低转速轴(如液压泵传动链)的轴承均采用油兜润滑方式。该型号附件机匣盖侧和壳体上对称分布了9对关联式油兜润滑结构,如图4所示。所需滑油量理论值与采用集成式油兜结构后供油量的对比情况见表1、表2。

以附件机匣盖侧305号轴承为例,维持该轴承正常运转所需滑油量计算值为0.022L/ min,集成后可以收集滑油量0.049L/ min,远高于该轴承所需滑油量理论值。计算结果表明,各轴承采用集成式油兜结构后,收集能力大幅提高,平均提高收集滑油量1.5倍以上。集成式油兜润滑装置实现了高/低转速的轴承润滑结构关联,形成连续双效供给的油路通道。

目前,采用新构思的集成式油兜结构后,附件传动机匣初步使用情况良好,能够满足连续高效的轴承润滑要求。整体油路系统的简化降低了设计—模具—加工的复杂性,提高了机匣壳体铸件成品率,保守估计每台附件机匣可以节约加工成本2万元,经济效益十分可观。

结束语

本项目采取结构关联润滑方式,实现了强制喷油润滑和飞溅润滑双效集成,在不扩充油兜容积的情况下,拓宽收集能力范围,集油率平均提高1.5倍以上。利用出油孔、油兜和进油孔形成自然的油路通道,替代了按需分配的油路和强制润滑结构数量,对于该型号,节省了9条油路及9个喷射点,可以减轻质量1kg左右,零部件的减少可以为其他功能性指标创造弹性空间。在后续的发动机附件机匣研发过程中,将参考和借鉴此次项目设计思路和创新理念。未来,创新团队还将不断挖掘结构潜力,继续深入钻研“轻量化、高效率”的轴承润滑结构设计方法。