基于增材制造的微型涡喷发动机轻量化设计及试验

2019-07-01汪文君徐友良吴雪蓓李敏罗潇米栋李坚郭小军中国航发动研所

■ 汪文君 徐友良 吴雪蓓 李敏 罗潇 米栋 李坚 郭小军 /中国航发动研所

增材制造技术的发展为航空发动机的设计和制造带来了诸多便利,但其在航空发动机上的应用大多局限于单个零件的制造加工,如何在整机的范畴上对增材制造技术加以利用,以满足提高性能、可靠性、集成化和轻量化的需求,无疑是未来研究的重点方向。

增材制造(AM)技术是近20年来发展起来的一项新型制造技术,可以根据金属零件的三维数字模型,直接快速成形,具有无模具、短周期、低成本、高性能和快速响应等优点。金属增材制造技术的原理,简而言之即为:离散+堆积。离散,是为了获得后续堆积环节中的材料单元和各步骤的信息,须将计算机辅助设计(CAD)软件中的零件三维模型进行一维、二维、三维的离散;堆积,即指将材料单元逐步堆积成具有一定结构形状以及功能的三维零件。增材制造技术综合利用CAD技术、数控技术、激光加工技术和材料技术,在一台设备上快速而精确地完成复杂零件的整体制造,解决传统加工方法难以制造复杂零件的问题,在复杂曲面制造及小批量定制化零件生产方面具有独特的优势,因此该技术在航空发动机领域得到越来越多的应用。

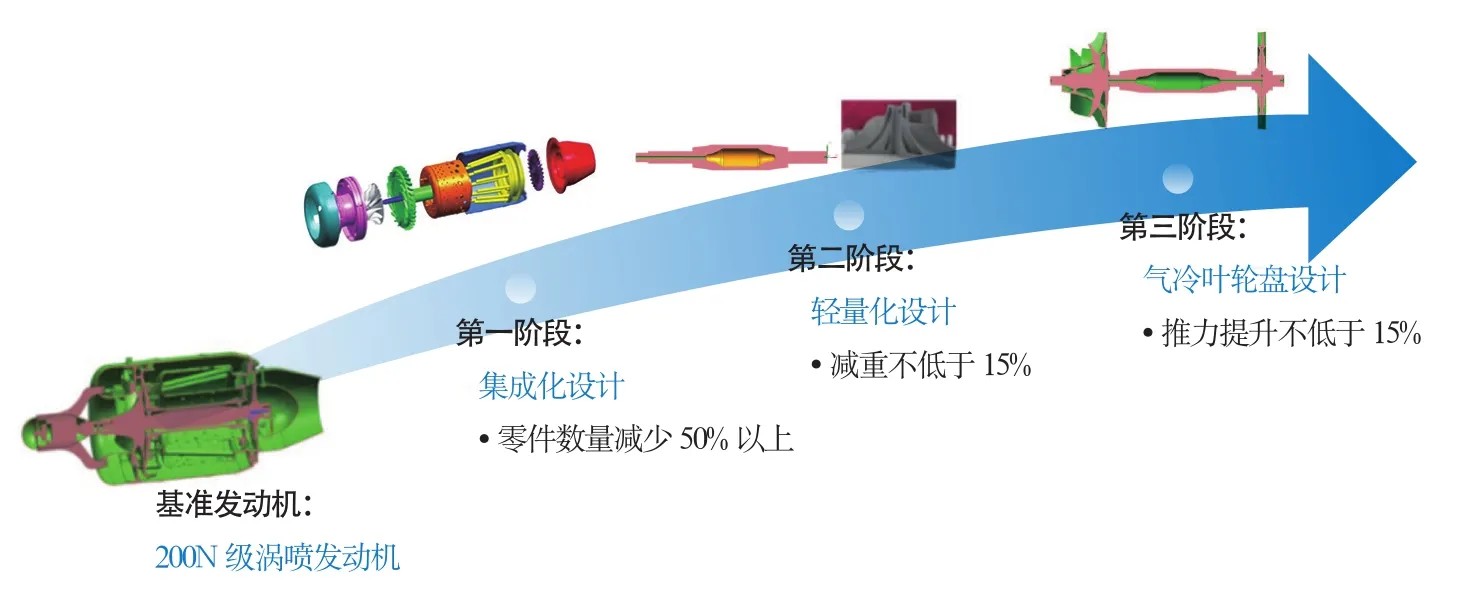

图1 增材制造发动机研究总体思路

增材制造技术通过层层堆积材料的方式,可实现高性能复杂结构的加工,极大地拓展了设计空间,尤其适用于设计和制造发动机中具有轻量化要求的复杂构件。为了发展基于增材制造技术的航空发动机设计技术,中国航发动研所创新团队以一型微型涡喷发动机作为技术验证平台,探索增材制造技术在航空发动机上的应用研究,开展了基于增材制造技术的航空发动机结构集成化及轻量化设计技术研究,并开展了增材制造零部件及整机验证试验等方面的工作,力争获得一型经试验初步验证为可靠的、零件全采用增材制造技术制备的微型涡喷发动机。

项目总体思路和方案

本项目的预期目标是:与采用传统加工工艺的发动机相比,发动机本体零件数减少50%以上,发动机本体减轻质量不低于15%,推力提升不低于10%。整个项目分为三个阶段实施:发动机集成化设计阶段、发动机轻量化设计阶段,以及为提升发动机性能的创新型冷却构型设计研究,如图1所示。

发动机集成化设计研究

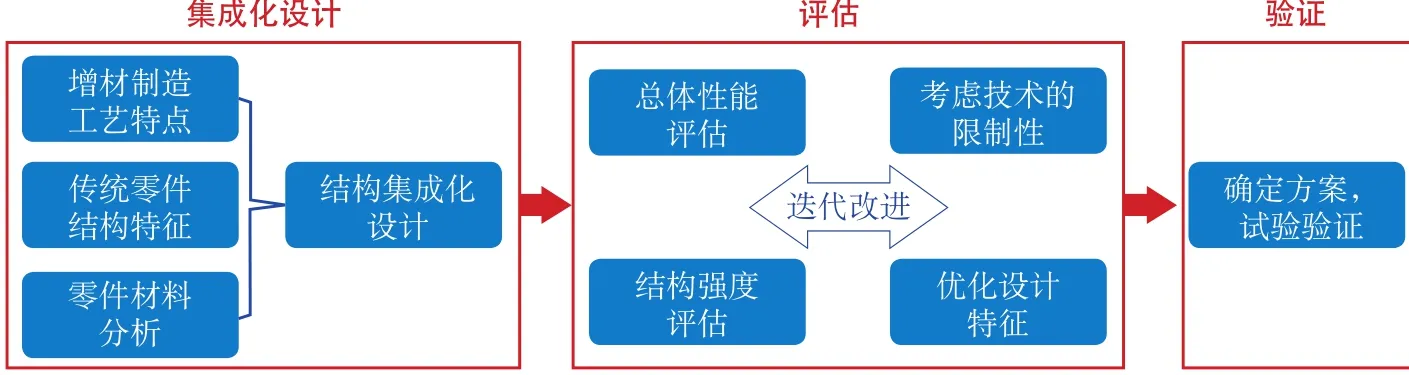

图2 集成化设计研究思路

当前的微型涡喷发动机采用了大量螺栓连接和焊接等形式进行零件装配。如果采用增材制造技术直接制备传统结构零部件,则无法充分发挥增材制造技术的优势,甚至可能放大增材制造技术的局限性。为此,创新团队须结合增材制造技术的特点及局限性,打破传统工艺下发动机设计思维定式,在满足结构构型约束、性能约束、工艺约束、强度约束及刚度约束等多约束的基础上,开展发动机零件结构集成化设计研究,实现一体化打印,从而省去连接件和焊接件的使用,减少发动机零件个数,降低发动机装配难度,提高发动机寿命及可靠性;同时,省去部分零件安装边的设计,达到减轻零件质量的效果。因此,最终确定零件整合方案以减轻发动机质量、提高结构可靠性为目标。集成化设计研究思路如图2所示。

发动机轻量化设计研究

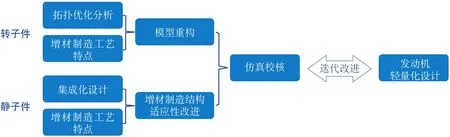

结合发动机零部件结构功能与承载性能约束,创新团队将面向增材制造工艺的拓扑优化技术应用至零件的轻量化设计中。利用变密度拓扑优化设计驱动材料分布,从而获得零件高效、轻量化的创新构型。在此基础上考虑增材制造工艺约束性,对拓扑优化构型进行重构,优化零件结构形式,实现拓扑构型的可制造性及工程适用性。针对拓扑空间较小的集成化静子件,则利用增材制造可实现高度复杂构型成形的特点,对集成化零件进行结构适应性改进,在确保结构刚度和强度的基础上,实现静子件的轻量化设计。轻量化设计研究方案如图3所示。

图3 轻量化设计研究方案

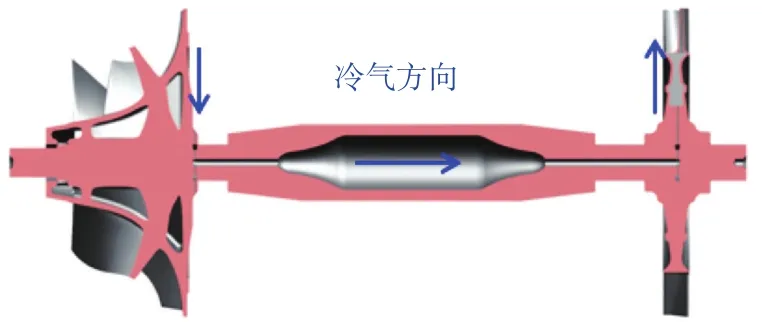

空心叶轮盘冷却设计研究

根据拓扑优化设计后的转子件空腔结构特点,创新团队提出了一种新的气冷叶轮盘结构(如图4所示)。其基本原理是从离心叶轮背腔引冷气,通过空心涡轮轴,到达叶轮盘内部进行冷却,从而达到叶轮盘温度降低的效果,可以显著提升发动机性能。

项目实施情况

集成化设计方案

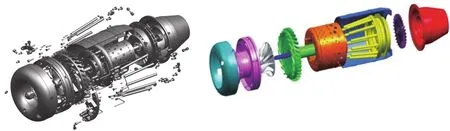

创新团队在详细剖析传统发动机零件结构、功能、材料及装配关系后,制订了多种零件集成化方案。针对集成化结构开展了性能评估、结构强度评估、转静子间隙评估及增材制造工艺可行性评估,突破了可提升结构可靠性的集成化设计技术,实现发动机本体零部件数量减少81%。发动机集成化前后结构对比示意图如图5所示。

轻量化设计方案

创新团队采用面向增材制造工艺的拓扑优化技术完成了发动机主要零部件轻量化设计,包括转子件和静子件等,优化后零件结构如图6所示,最终实现整机减轻质量17.3%。,详细情况见表1

整机试验

图4 新型冷却构型设计研究方案

图5 发动机集成化设计对比图

图6 集成化静子件轻量设计前后

现阶段,创新团队已完成所有零部件的增材制造制备(如图7所示),串装增材制造静子件和传统工艺转子件的发动机已完成两次点火试验,发动机性能达标,状态稳定。

为验证串装增材制造发动机的场外工作能力,创新团队将串装增材制造发动机装在航模飞机上,并对航模飞机进行改装,开发专门的数据传输系统,进行了飞行试验(如图8所示)。

创新点

本项目创新点主要体现在产品结构创新和生产工艺创新上,具体创新点如下。

一是建立了基于增材制造技术的发动机零件集成化设计技术。通过该集成化技术,研制了一型基于增材制造技术的高度集成化的小型涡喷发动机,零件集成率高达81%,降低发动机装配难度,提高发动机的可靠性和维修性。

二是建立了面向增材制造和拓扑优化技术的零件轻量化设计技术。通过本项目发展的轻量化设计技术,使创新结构空心离心叶轮、空心涡轮轴及空心涡轮盘等优化设计有了重大突破,并采用增材制造工艺实现了空心转子件的加工制备。

表1 增材制造发动机结构优化前后质量减轻情况

图7 试验后发动机分解图

图8 串装发动机装机航模并试飞

三是创新性地提出了一种基于增材制造工艺的气冷叶轮盘构型。通过本项目发展的气冷叶轮盘新构型是通过轮盘腔内引入冷气来冷却叶轮盘,初步估算可有效降低轮盘温度,从而提升发动机性能。

结束语

创新团队以微型涡喷航空发动机为技术验证平台,探索增材制造技术在航空发动机设计和制造领域的应用研究,开展了基于增材制造技术的发动机结构集成化、轻量化及创新型冷却构型设计技术研究,实现了航空发动机集成化、轻量化及高可靠性设计,并初步完成串装增材制造发动机的整机试验验证。从本项目获得的集成化、轻量化设计技术对提升发动机设计和制造能力具有重要意义,可推广应用至高性能发动机的研制。