基于Ag/CNTs-PDMS的高灵敏度柔性压力传感器研制及性能测试

2019-07-01赵秀华易旺民彭倚天

赵秀华,徐 伟,易旺民,彭倚天*

(1.东华大学 机械学院,上海 201620; 2.北京卫星环境工程研究所,北京 100094)

0 引言

近年来,柔性电子器件在智能交通、运动表现监控[1]、智能机器人[2]、可穿戴电子设备[3]和人机交互[4]等应用方面正在发挥重要的作用。这对柔性压力传感器的需求量和性能提出了更高要求。传统的晶体管基传感器件大多基于金属和半导体材料[5-7],虽然其有较高的灵敏度,但拉伸性受到很大限制。柔性压力传感器克服了传统压力传感器刚性易脆的缺点,并且具有较好的生物相容性、可拉伸性、透明性及可连续检测等优势[8-9]。目前报道的柔性压力传感器包括基于微结构橡胶介电层的电容式传感器[10]、有机场效应晶体管[11]、纳米线活性阵列场效应晶体管[12]、可逆互锁纳米纤维传感器[13]等。然而,这些柔性压力传感器的制备过程复杂,制造成本高昂。因此,有必要提出一种简单有效的方法来制备具有较高灵敏度、较大压力范围的柔性压力传感器。

压阻型压力传感器可以将力信号转换为电信号,具有成本低、易于加工、便于信号采集等优点[14]。导电海绵具有良好的机械柔韧性和导电性能[15],非常适于制备压阻型传感器。研究人员通过化学气相沉积[15]、纤维素纳米纤维海绵[16]、基于金属-聚合物炭化的杂化海绵[17]等手段制备了各种各样的导电海绵。但是,这些方法均工艺复杂,成本较高,不适用于量产。随后,人们发现了一种基于方糖模板法的聚二甲基硅氧烷(PDMS)多孔海绵的制备方法[18]。宋宇等[19]使用碳纳米管作为导电填充物,负载到PDMS海绵中制备压阻型压力传感器,但其灵敏度较低,仅为0.033 kPa-1,这可能是由于碳纳米管间接触电阻较大。

本文使用镀银碳纳米管(Ag/CNTs)填充的PDMS柔性海绵结构作为压阻材料制备压阻型压力传感器,旨在降低碳纳米管间的接触电阻,提高传感器的灵敏度;并研究了Ag/CNTs在导电海绵中的质量占比对传感器灵敏度的影响,以及导电海绵压力传感器的重复性、迟滞性和响应时间。

1 Ag/CNTs-PDMS 海绵柔性压力传感器的制备与组装

PDMS具有较低的弹性模量,较好的化学和热稳定性,因此被选择作为柔性载体材料;Ag/CNTs颗粒导电性较好,并且碳纳米管具有较好的柔性和良好的可弯曲性,因此,Ag/CNTs颗粒被选择作为导电填充物。图1所示为Ag/CNTs-PDMS海绵柔性压力传感器的组装过程。

图1 Ag/CNTs-PDMS 柔性压力传感器组装过程示意Fig.1 Schematic diagram of the assembly of the Ag/CNTs-PDMS flexible pressure sensors

首先,采用方糖模板法[18]制备PDMS多孔海绵(图1(a)~(b)):将方糖浸渍于PDMS预聚物中,待其加热固化后置于40 ℃的水溶液中溶解方糖,再将其放置于干燥箱中加热干燥得到所需的PDMS海绵。该方法操作简单、成本低廉、可大批量生产,已成为制备PDMS海绵的最佳方法。

采用化学还原法[20]制备Ag/CNTs颗粒:将酸化碳纳米管溶液超声反应1 h(使用 H2SO4和HNO3的混酸溶液酸化);称取6.8 g的AgNO3溶于50 mL的去离子水中(避光),滴加3%氨水使溶液先沉淀后澄清(形成银氨溶液);将上述银氨溶液加入酸化碳纳米管溶液中,调节溶液pH值为8~11,再加入 12 mL 水合肼,室温超声反应 20 min;反应结束后,离心水洗至中性即得Ag/CNTs颗粒。

然后,采用浸渍-干燥法[21]制备Ag/CNTs-PDMS柔性导电海绵:将PDMS海绵浸渍于Ag/CNTs颗粒水分散液(1 mg/mL)中,并通过挤压的方法使得颗粒负载于PDMS海绵基底上,最后通过冷冻干燥法[19]制得所需的 Ag/CNTs-PDMS导电海绵(图1(c))。重复浸渍多次可以获得不同Ag/CNTs颗粒负载量的导电海绵。

最后,进行传感器的组装:先取2片导电玻璃(ITO),用2段导电铜线分别与ITO相连接制备导电电极,再将所制得的导电电极分别覆盖于Ag/CNTs-PDMS导电海绵的上下表面,即制备成柔性压力传感器(图1(d))。

2 Ag/CNTs-PDMS 导电海绵的表征

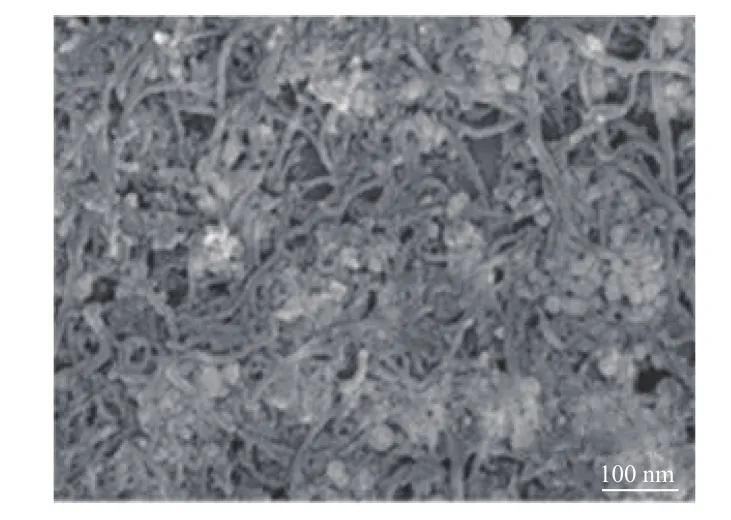

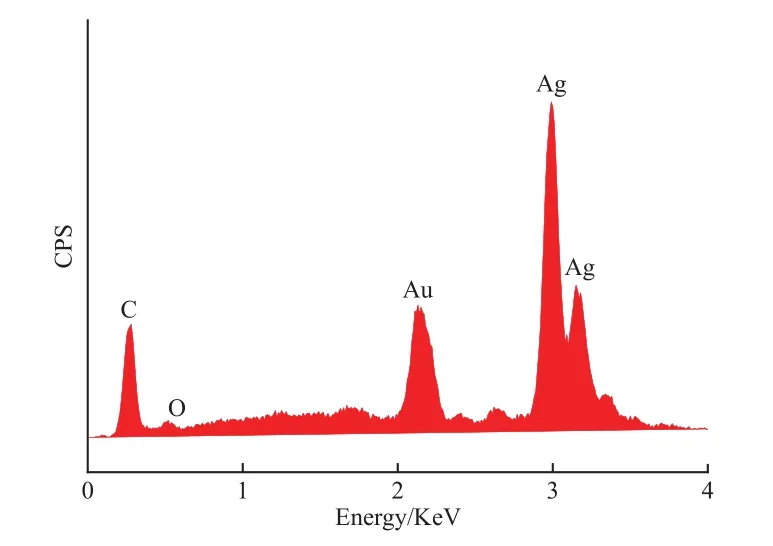

图2为Ag/CNTs颗粒的扫描电镜图(SEM),可以看出Ag颗粒沉积在碳纳米管表面,且分散较为均匀。图3为Ag/CNTs颗粒的能谱图(EDS),可以看出Ag元素存在于Ag/CNTs颗粒中(Au元素来自于SEM测试的喷金过程)。图4为Ag/CNTs颗粒的X射线衍射图(XRD),分析可知:其衍射峰位于 2θ=38.3°、44.4°、64.6°、77.6°、81.5°处,分别对应于面心立方银晶体 (111)、(200)、(220)、(331)、(222)的衍射峰,这也证明了Ag颗粒已沉积在碳纳米管表面。

图2 Ag/CNTs 颗粒扫描电镜图Fig.2 SEM of the Ag/CNTs particles

图3 Ag/CNTs颗粒能谱图Fig.3 EDS of the Ag/CNTs particles

图4 Ag/CNTs颗粒 X 射线衍射图Fig.4 XRD of the Ag/CNTs particles

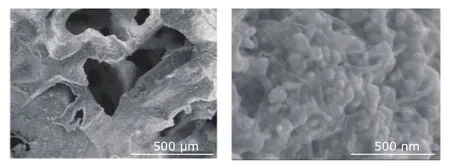

图5为Ag/CNTs-PDMS导电海绵的SEM图像,可以清晰地看到PDMS海绵中的交联网状结构,且Ag/CNTs颗粒已成功负载到PDMS柔性海绵上。由于银颗粒负载在碳纳米管表面,使得碳纳米管以一种类似于球状颗粒的形式存在于导电海绵中。用银颗粒包覆碳纳米管使得导电海绵内部主要通过银颗粒之间的相互接触构建导电网络,有利于降低碳纳米管之间的接触电阻,提高传感器灵敏度。

图5 Ag/CNTs-PDMS 导电海绵扫描电镜图Fig.5 SEM images of the Ag/CNTs-PDMS conductive sponge

3 Ag/CNTs-PDMS 压力传感器性能测试

3.1 灵敏度

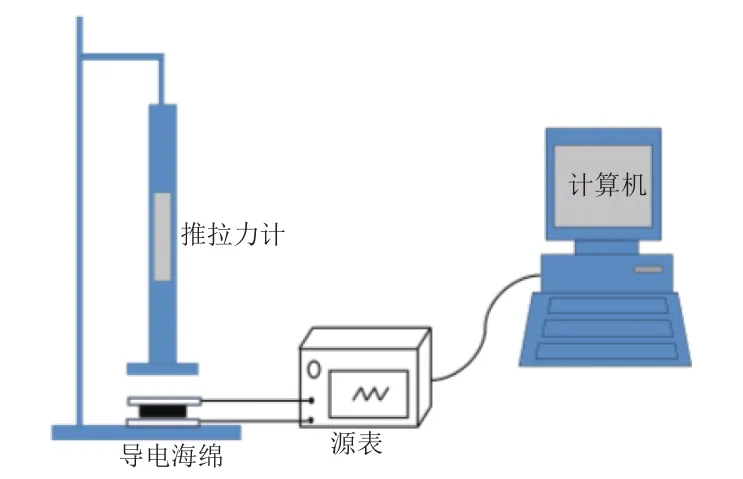

使用Ag/CNTs-PDMS柔性压力传感器进行灵敏度测试,装置如图6所示:氧化铟锡导电玻璃作为电极附于导电海绵样品的上下表面,通过导电铜线连接源表,再将源表与计算机连接。测试时,通过推拉力计对导电海绵样品表面施加压力,由源表采集海绵样品的实时电阻变化数据。

图6 Ag/CNTs-PDMS 柔性压力传感器灵敏度测试装置Fig.6 The setup of pressure test for Ag/CNTs-PDMS flexible pressure sensor

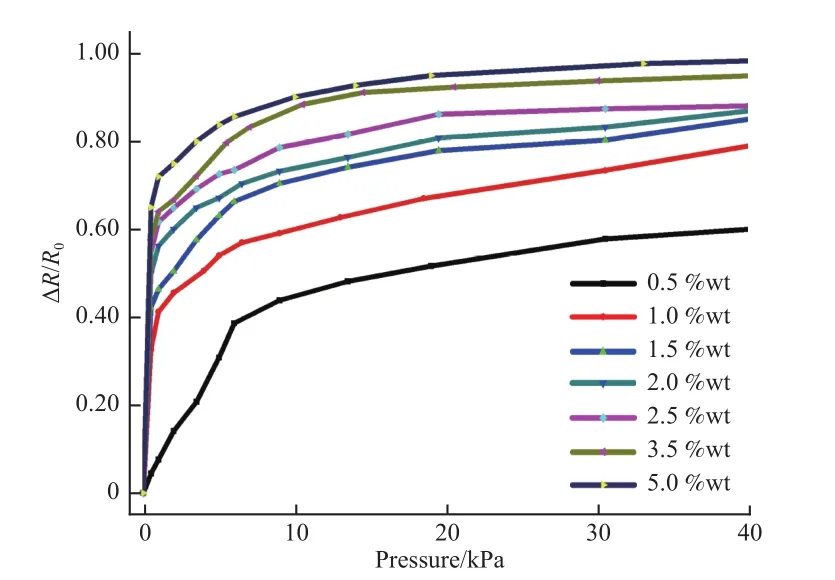

在室温条件下测量Ag/CNTs质量占比为2.5%的Ag/CNTs-PDMS导电海绵的I-V特性曲线,测量电压为-2~2 V,结果如图7所示。由图可见,Ag/CNTs-PDMS导电海绵的I-V特性曲线呈良好的线性,表明其具有欧姆接触特性。为了考察在碳纳米管表面镀银是否可增强Ag/CNTs-PDMS导电海绵的导电性能、提高压力传感器的灵敏度,对比研究在不同压力下Ag/CNTs-PDMS海绵的电阻变化,并与碳纳米管负载的PDMS海绵的电阻变化进行对比。电阻变化率(ΔR/R0)的定义为ΔR/R0=(R0-RP)/R0,其中R0和RP分别代表导电海绵在无压力和表面施加压力下的电阻。不同Ag/CNTs颗粒负载量下导电海绵的电阻变化率随压力变化曲线(额定电压为2 V)如图8所示。由图可见,在压力较小的情况下,电阻变化率增速较大,随着压力的不断增大,电阻变化率增速逐渐降低;在相同压力作用下,随着Ag/CNTs质量占比的提高,导电海绵的电阻变化率逐渐升高。

图7 Ag/CNTs-PDMS 海绵(Ag/CNTs质量占比为 2.5%)的I-V曲线Fig.7 I-Vcurve of Ag/CNTs-PDMS conductive sponge (with Ag/CNTs weight-ratio of 2.5%)

图8 不同 Ag/CNTs负载量导电海绵的电阻变化率-压力曲线Fig.8 Resistance change rate vs.pressure curve of Ag/CNTPDMS with different weight-ratios of Ag/CNTs

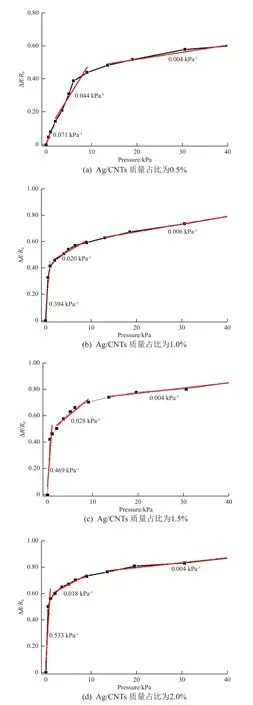

柔性压力传感器的灵敏度定义为单位压力下的电阻变化率,即Sensitivity=(ΔR/R0)/P,其中P是施加在导电海绵表面的压力。对不同Ag/CNTs质量占比的Ag/CNT-PDMS柔性压力传感器在0~2 kPa、3~10 kPa 和 15~40 kPa的压力范围内进行了灵敏度拟合,参见图9(a)~(g)。结果表明,在0~2 kPa压力范围内,灵敏度随着Ag/CNTs质量占比的增加而提高,当Ag/CNTs质量占比为5.0%时,灵敏度最大,为 0.718 kPa-1,参见图9(h)。

图9 柔性压力传感器的灵敏度Fig.9 Fitted sensitivity curve of the flexible pressure sensors

根据文献[19]报道,碳纳米管负载的PDMS海绵的灵敏度仅为0.033 kPa-1。本文中Ag/CNTs-PDMS导电海绵的灵敏度是前者的22倍。这是由于在碳纳米管表面镀银后,使得碳纳米管之间的接触电阻降低,从而减小了Ag/CNTs-PDMS海绵体系的电阻,提高了传感器的压力灵敏度。

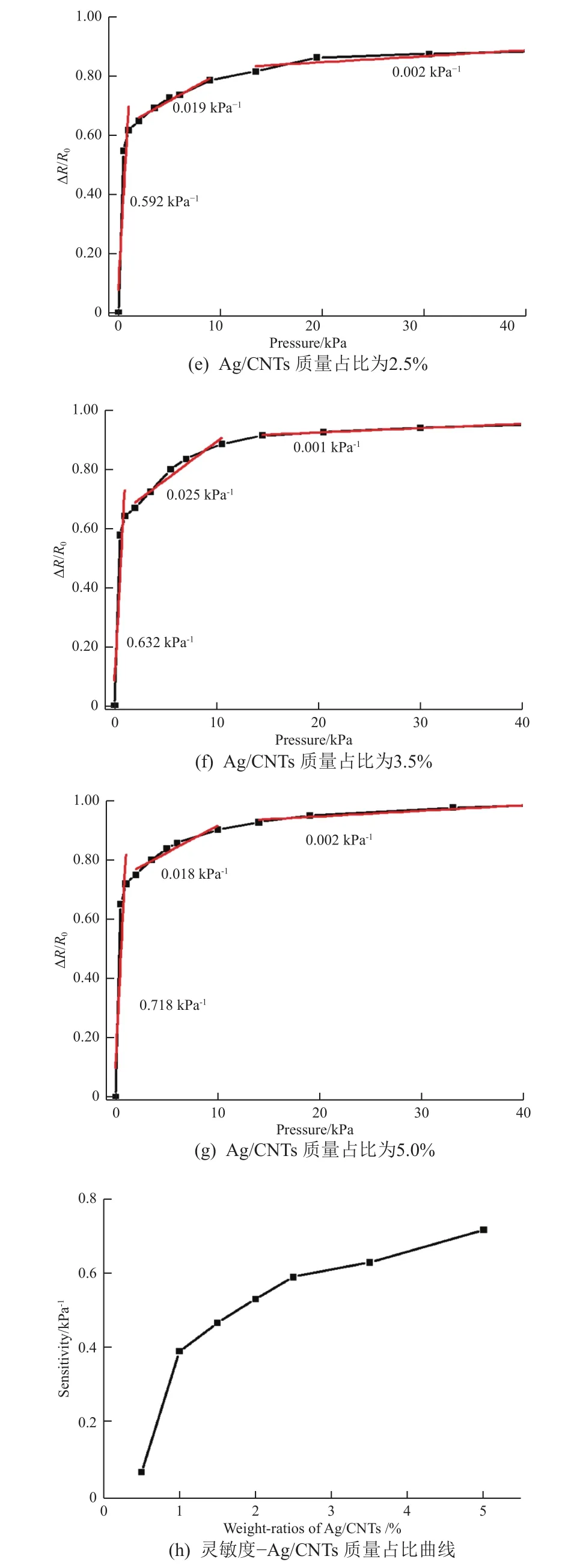

Ag/CNTs-PDMS传感器的传感原理[22]如图10所示,图中红色的点代表导电通路的接触点,红色的线代表模拟的导电通路,黑色物体代表Ag/CNTs-PDMS导电海绵。由图10(a)可见,在未压缩的初始状态下,导电海绵内部连接尚未完全,接触点数目较少,使得导电海绵内部的交联网状导电通路较少,此时海绵电阻较大;当导电海绵受到外界压力作用产生压缩时,如图10(b)所示,导电海绵内部的导电通路接触点数目迅速增多,使得导电通路随之迅速增多,导电海绵的电阻迅速减小[23],此时导电海绵的电阻变化率迅速增加。当压力达到一定程度时,导电海绵内部的Ag/CNTs颗粒已经充分接触,导电通路趋于稳定,电阻变化率亦趋于稳定。可以想见,随着导电海绵中Ag/CNTs质量占比的增加,施加压力下海绵中的接触位点、导电通路将明显增多,电阻迅速减小,导电海绵压力传感器的灵敏度也就越大。

图10 Ag/CNTs-PDMS 导电通路接触点Fig.10 The compression contact point of conductive path of the Ag/CNTs-PDMS

3.2 重复性

为了进一步了解Ag/CNTs-PDMS柔性压力传感器所具有的优异性能,选择灵敏度最高的柔性压力传感器(Ag/CNTs质量占比为5.0%)进行压力重复性和形变量稳定性实验测试。

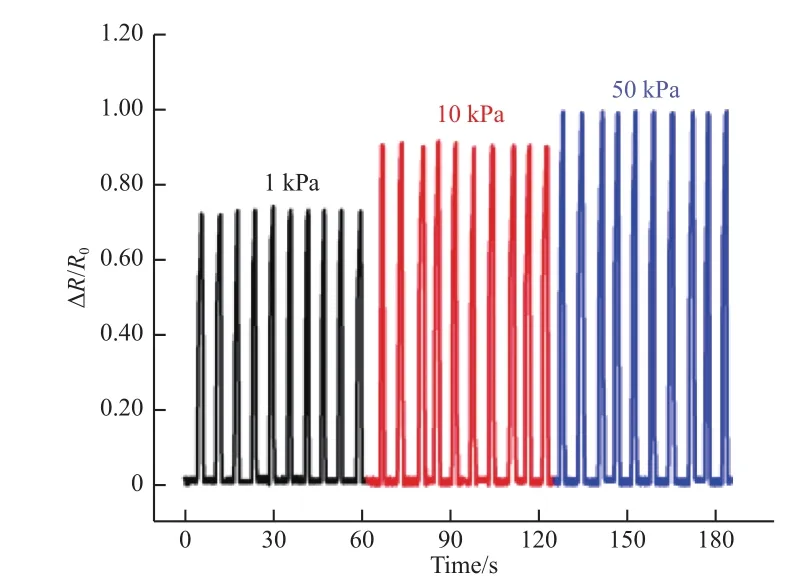

压力重复性实验设定压力分别为1、10和50 kPa,每种压力作用下重复10次,测试结果如图11所示:柔性压力传感器在3种不同压力下的整体循环测试中表现出良好的重复性,且随着压力的不断增大,电阻变化率逐渐升高;在压力为1 kPa时,电阻变化率有些许波动,但基本能够保持一致。

图11 柔性压力传感器压力重复性实验结果Fig.11 Repeatibility test of the flexible pressure sensors under set pressures

形变量稳定性实验设定形变量分别为5%、10%和50%,每种形变量作用下重复10次,测试结果如图12所示,柔性压力传感器在3种不同形变量下的整体循环测试中同样表现出良好的重复性。

图12 柔性压力传感器形变量稳定性实验结果Fig.12 Stability test of the flexible pressure sensors under given strains

3.3 迟滞性

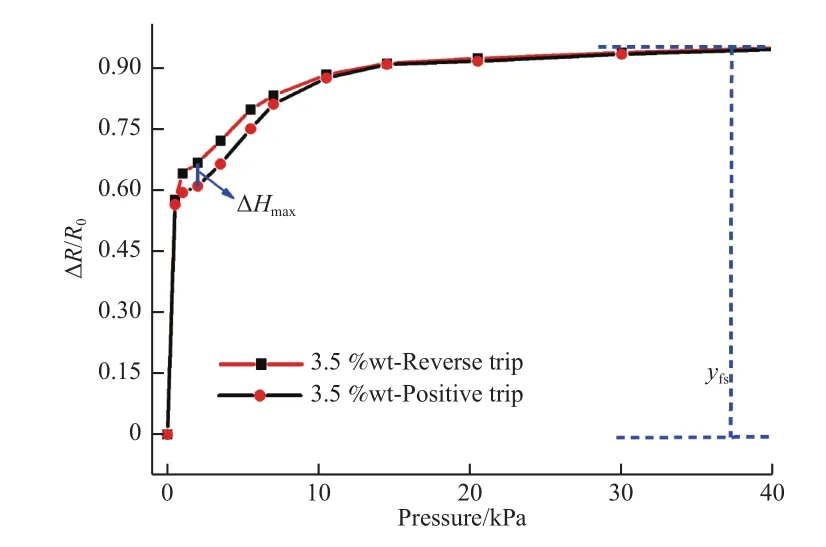

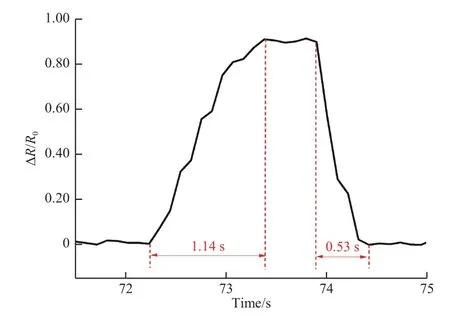

对Ag/CNTs-PDMS柔性压力传感器进行迟滞性实验测试,分析施加压力和释放压力2种不同状态下的电阻变化率-压力曲线的不重合程度。以Ag/CNTs质量占比为3.5%的Ag/CNTs-PDMS柔性压力传感器为例,设定测试电压为2 V,测试结果如图13所示。经过分析可知,该柔性压力传感器的最大迟滞性误差(eH=(ΔHmax/yfs)×100%)为5.74%,且当压力超过15 kPa后,正/反行程之间的迟滞性误差基本为0。10 kPa压力下,Ag/CNTs质量占比为5.0%的柔性压力传感器的响应时间和恢复时间分别为 1.14 s和 0.53 s(见图14),表明该柔性压力传感器具有较好的结构强度和韧性,对外界变化反应较为迅速。

图13 柔性压力传感器迟滞性测试曲线Fig.13 Hysteresis loop of the flexible pressure sensors

图14 柔性压力传感器响应时间和恢复时间分析(10 kPa压力下,Ag/CNTs质量占比为 5.0%)Fig.14 Response time and recovery time of the flexible pressure sensors (with a load of 10 kPa and 5.0%wt of Ag/CNTs)

4 结束语

本文采用方糖模板法制备了PDMS海绵,并通过浸渍-干燥法将Ag/CNTs颗粒负载在海绵内部骨架中得到Ag/CNTs-PDMS导电海绵,进而组装成柔性压力传感器。经测试,该传感器的最大灵敏度为 0.718 kPa-1,工作范围可达 40 kPa,典型响应时间为1.14 s,且具有良好的重复性,可用于实时压力监测。经过不同负载量对比分析可得,随着Ag/CNTs质量占比的逐渐增加,传感器灵敏度逐渐增加,在研究范围内,最佳负载量为5.0%。

基于该传感器较优的灵敏度、较大的工作范围和良好的重复性,有望应用于航天器壳体的入轨压力监测。